La fabrication d'une cible de pulvérisation est un processus de fabrication précis et en plusieurs étapes qui va bien au-delà de la simple mise en forme d'une pièce de métal. Elle commence par l'approvisionnement en matières premières d'une pureté exceptionnelle, qui sont ensuite consolidées en une forme dense et solide. Cette ébauche solide est usinée selon des spécifications exactes, collée à une plaque de support dissipatrice de chaleur, puis méticuleusement nettoyée et emballée pour éviter toute contamination avant utilisation.

La qualité d'une cible de pulvérisation n'est pas définie par une seule étape, mais par une chaîne de processus de précision. De la pureté de la matière première au collage final, chaque étape est conçue pour garantir une efficacité de dépôt maximale, la pureté du film et la stabilité dans l'environnement exigeant d'une chambre à vide.

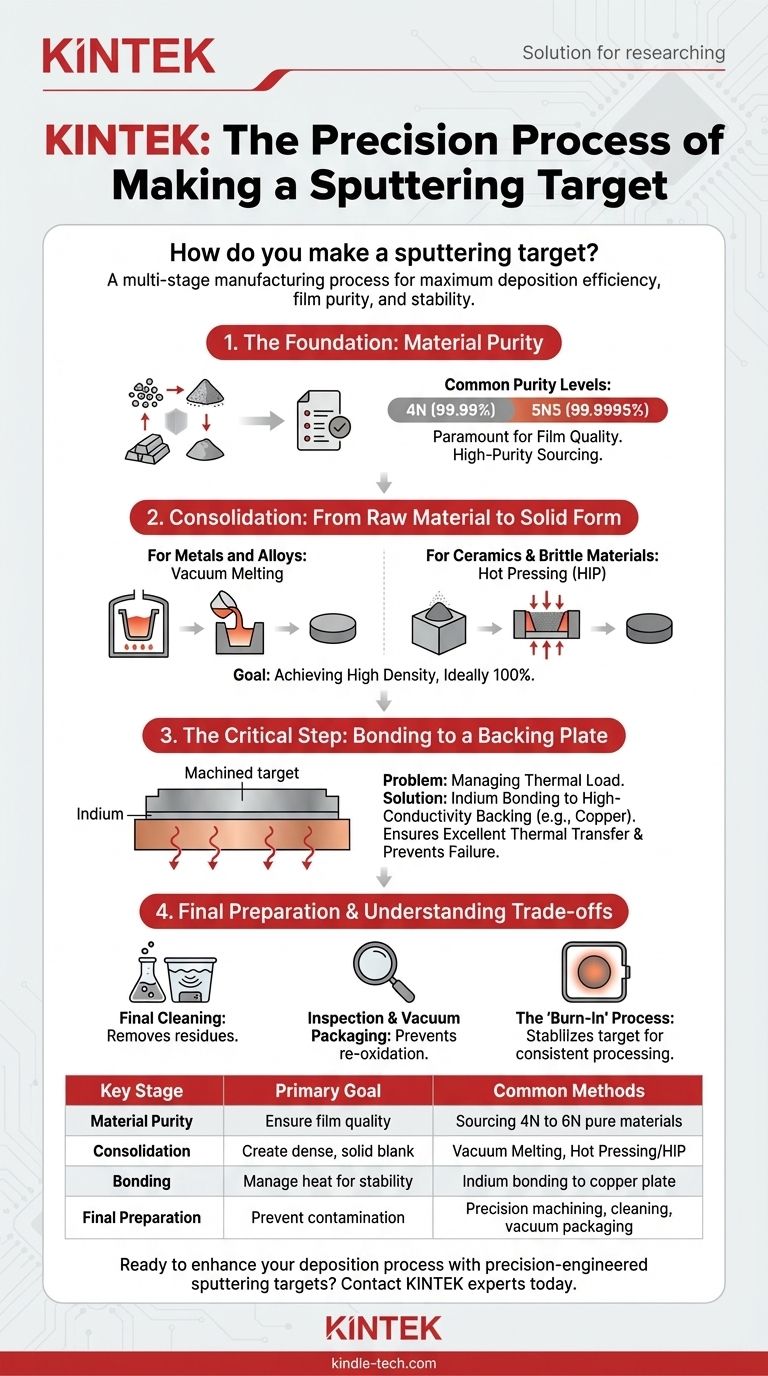

Le fondement : la pureté des matériaux

Pourquoi la pureté est primordiale

Le processus de pulvérisation transfère le matériau de la cible à votre substrat au niveau atomique. Toute impureté présente dans la cible, qu'il s'agisse d'un élément parasite ou d'un oxyde, a le potentiel d'être transférée dans votre couche mince, compromettant ses propriétés électriques, optiques ou mécaniques.

Commencer par un matériau de haute pureté est la première étape non négociable.

Niveaux de pureté courants

La pureté des cibles est souvent décrite en "nines" (neufs). Par exemple, une pureté "4N" signifie 99,99 % pur, tandis que "5N5" signifie 99,9995 % pur. Le niveau de pureté requis est entièrement dicté par la sensibilité de l'application finale, les revêtements semi-conducteurs et optiques exigeant les plus hautes qualités.

De la matière première à la forme solide

Pour les métaux et alliages : fusion sous vide

La méthode la plus courante pour les cibles métalliques consiste à faire fondre les matières premières de haute pureté (lingots, granulés ou poudres) dans un environnement sous vide ou sous gaz inerte. Cela empêche le matériau de réagir avec l'oxygène ou d'autres contaminants atmosphériques. Le matériau fondu est ensuite coulé dans un moule pour créer une "ébauche" dense et solide.

Pour les céramiques et les matériaux fragiles : pressage à chaud

Les céramiques ou autres matériaux fragiles qui ne peuvent pas être facilement fondus sont généralement formés à partir de poudres de haute pureté. La poudre est chargée dans une matrice en graphite et soumise simultanément à une pression immense et à une température élevée. Ce processus, connu sous le nom de pressage à chaud ou de pressage isostatique à chaud (HIP), fritte la poudre en une forme solide entièrement dense.

L'objectif : atteindre une densité élevée

Quelle que soit la méthode, l'objectif principal est de créer une ébauche de cible avec la densité la plus élevée possible, idéalement proche de 100 % de la densité théorique du matériau. Les zones de faible densité ou les vides peuvent entraîner une pulvérisation inégale, la génération de particules et des arcs électriques pendant le processus.

L'étape critique : le collage sur une plaque de support

Le problème : la gestion de la charge thermique

Le processus de pulvérisation est thermiquement inefficace. Le bombardement d'ions génère une énorme quantité de chaleur dans la cible. Si cette chaleur n'est pas éliminée efficacement, la cible peut surchauffer, entraînant des déformations, des fissures ou des changements dans sa microstructure, ce qui perturbe le processus de dépôt.

La solution : le collage

Pour résoudre ce problème, la cible usinée est collée à une plaque de support, généralement fabriquée dans un matériau à haute conductivité thermique comme le cuivre sans oxygène (OFC). La méthode de collage la plus courante utilise une fine couche d'alliage d'Indium. La cible et la plaque de support sont chauffées sous vide, ce qui permet à l'indium de fondre et de former une liaison uniforme et sans vide qui assure un excellent transfert thermique.

Pourquoi le collage prévient la défaillance de la cible

Une liaison appropriée est le facteur le plus important pour la durée de vie et les performances de la cible. Elle permet à l'eau de refroidissement, circulant dans les canaux du canon de pulvérisation (magnétron), d'évacuer efficacement la chaleur de la face de la cible via la plaque de support.

Comprendre les compromis et les étapes finales

Cibles monolithiques vs. collées

Certains matériaux métalliques robustes peuvent être fabriqués en une seule pièce, ou "monolithiques", où la cible et les éléments de montage sont usinés à partir d'un seul bloc. Cependant, pour la grande majorité des matériaux, en particulier les céramiques ou les métaux précieux, un assemblage collé est la norme, car il permet d'économiser des matériaux coûteux et assure une gestion thermique supérieure.

Le processus de "rodage"

Même une cible parfaitement fabriquée nécessite un conditionnement. Lorsqu'une nouvelle cible est installée, des oxydes de surface microscopiques et des gaz adsorbés peuvent provoquer une instabilité et des arcs électriques. Le processus de "rodage", comme mentionné dans les références, consiste à faire fonctionner la cible à faible puissance et à l'augmenter progressivement. Cela pulvérise doucement la couche de surface initiale, stabilisant la cible pour un traitement cohérent.

Nettoyage final et emballage

La dernière étape est un processus de nettoyage en plusieurs étapes pour éliminer toute huile ou résidu d'usinage et de collage. La cible est ensuite inspectée pour sa qualité et scellée sous vide dans un emballage de salle blanche pour éviter la réoxydation avant qu'elle ne vous parvienne.

Faire le bon choix pour votre processus

- Si votre objectif principal est la stabilité du processus et une longue durée de vie : Privilégiez les cibles avec une densité élevée documentée et une liaison à l'indium sans vide à une plaque de support bien conçue.

- Si votre objectif principal est la pureté du film pour des applications sensibles : Spécifiez la pureté de matériau la plus élevée disponible (par exemple, 5N ou 6N) et confirmez que le fabricant utilise des protocoles rigoureux de nettoyage final et d'emballage sous vide.

- Si vous rencontrez des problèmes tels que des arcs électriques, des fissures ou des taux incohérents : Vérifiez l'intégrité du collage et la densité de la cible, et assurez-vous qu'une procédure de rodage appropriée est suivie pour chaque nouvelle cible.

En fin de compte, comprendre comment une cible de pulvérisation est fabriquée vous permet de sélectionner le bon composant et de dépanner votre processus de dépôt avec précision.

Tableau récapitulatif :

| Étape de fabrication clé | Objectif principal | Méthodes courantes |

|---|---|---|

| Pureté des matériaux | Assurer la qualité du film en minimisant les impuretés | Approvisionnement en matériaux purs de 4N (99,99 %) à 6N (99,9999 %) |

| Consolidation | Créer une ébauche dense et solide | Fusion sous vide (métaux), Pressage à chaud/HIP (céramiques) |

| Collage | Gérer la chaleur pour la stabilité du processus et la durée de vie | Collage à l'indium sur une plaque de support en cuivre |

| Préparation finale | Prévenir la contamination et assurer la performance | Usinage de précision, nettoyage méticuleux, emballage sous vide |

Prêt à améliorer votre processus de dépôt avec des cibles de pulvérisation conçues avec précision ?

Chez KINTEK, nous sommes spécialisés dans la fabrication d'équipements de laboratoire et de consommables de haute pureté, y compris des cibles de pulvérisation adaptées à votre application spécifique, que ce soit pour les semi-conducteurs, l'optique ou la recherche. Nos cibles sont conçues pour une densité maximale, un collage supérieur et des performances constantes afin d'assurer la pureté du film et la stabilité du processus.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins et découvrir comment nos cibles peuvent améliorer l'efficacité et les résultats de votre laboratoire.

Obtenez un devis et discutez de vos besoins

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Refroidisseur de piège froid direct pour piège froid sous vide

- Fabricant de pièces personnalisées en PTFE Téflon pour paniers de nettoyage creux et supports de racks

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire