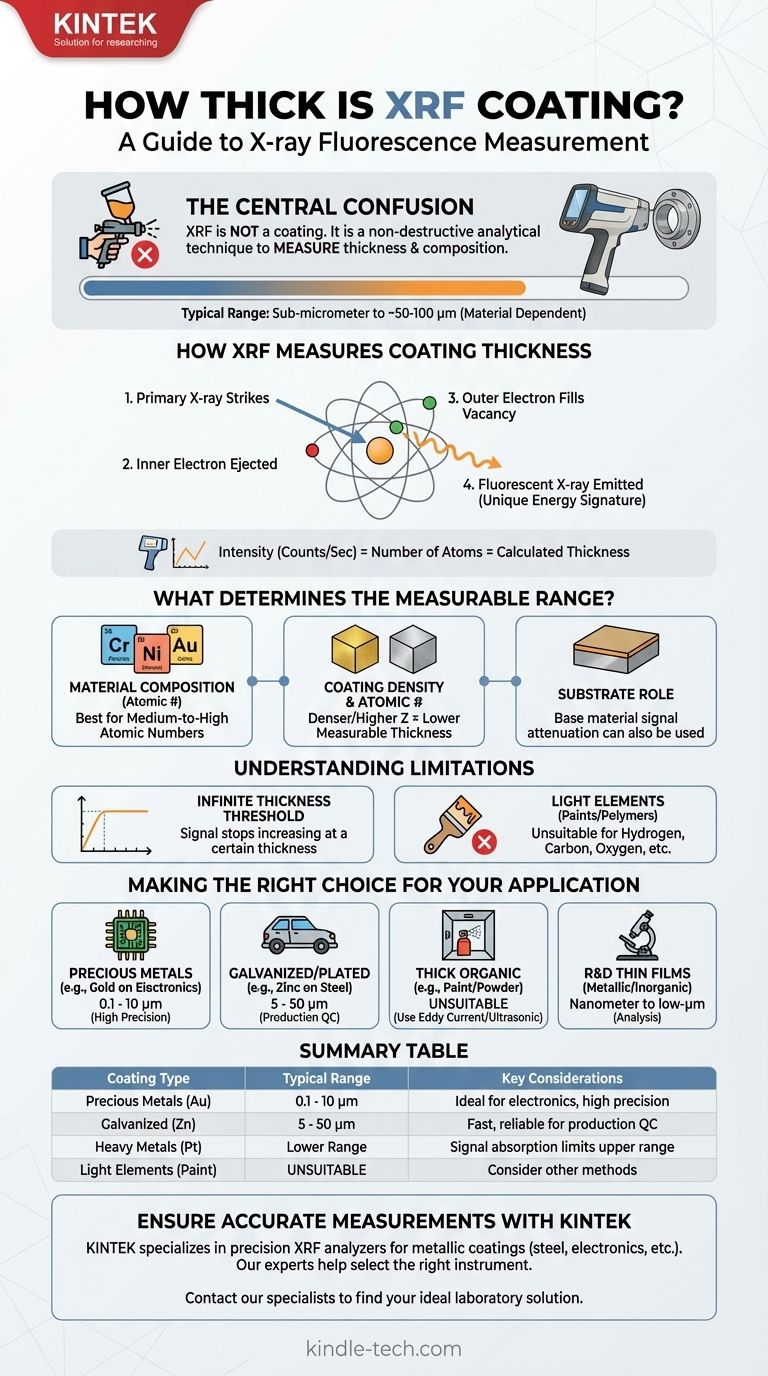

Le point central de confusion est que la fluorescence X (XRF) n'est pas un type de revêtement. C'est une technique analytique non destructive utilisée pour mesurer l'épaisseur et la composition élémentaire des revêtements. Par conséquent, la question n'est pas "quelle est l'épaisseur d'un revêtement XRF", mais plutôt "quelles épaisseurs de revêtement un instrument XRF peut-il mesurer ?"

La plage d'épaisseur qu'un analyseur XRF peut mesurer n'est pas une valeur unique ; elle dépend entièrement des matériaux spécifiques du revêtement et du substrat sous-jacent. Généralement, la XRF excelle dans la mesure des revêtements métalliques allant des niveaux sub-micrométriques jusqu'à environ 50-100 micromètres (µm).

Comment la XRF mesure l'épaisseur des revêtements

Pour comprendre les capacités de la XRF, vous devez d'abord comprendre son mécanisme. C'est une méthode d'inspection, pas un matériau appliqué.

Le principe de la fluorescence X

Un analyseur XRF dirige un faisceau primaire de rayons X sur l'échantillon. Ce faisceau de haute énergie frappe les atomes à l'intérieur du matériau de revêtement, expulsant les électrons de leurs couches orbitales internes.

Cela crée une vacance instable, qui est immédiatement comblée par un électron provenant d'une couche externe de plus haute énergie. Lorsque cet électron tombe dans l'état d'énergie inférieur, il libère un rayon X secondaire, ou fluorescent.

Du signal à l'épaisseur

L'énergie de ce rayon X fluorescent est une signature unique de l'élément dont il provient (par exemple, un atome d'or émet une signature énergétique différente de celle d'un atome de nickel).

L'instrument mesure l'intensité (nombre de comptes par seconde) de ces rayons X caractéristiques. Pour un revêtement donné, un signal d'intensité plus élevée correspond directement à un plus grand nombre d'atomes, ce qui est ensuite calculé comme une épaisseur plus grande.

Qu'est-ce qui détermine la plage d'épaisseur mesurable ?

L'efficacité et la précision d'une mesure XRF ne sont pas universelles. Elles sont régies par la physique des matériaux spécifiques analysés.

Composition des matériaux

La XRF est spécifique aux éléments. Elle fonctionne mieux sur les revêtements contenant des éléments ayant un numéro atomique moyen à élevé (comme le chrome, le nickel, le cuivre, le zinc, l'étain, l'or et le platine). Le signal fluorescent plus fort de ces éléments plus lourds permet des mesures plus précises.

Densité du revêtement et numéro atomique

Les revêtements plus denses et ceux ayant des numéros atomiques plus élevés absorbent davantage le faisceau de rayons X. Cela signifie que l'épaisseur mesurable est généralement plus faible par rapport aux matériaux moins denses.

Par exemple, la XRF peut mesurer un revêtement relativement épais de zinc sur de l'acier, mais la plage mesurable pour un revêtement beaucoup plus dense comme l'or sur le nickel sera plus fine.

Le rôle du substrat

Le substrat, ou matériau de base, joue également un rôle essentiel. Parfois, la mesure est basée sur l'atténuation (affaiblissement) du signal fluorescent du substrat lorsqu'il traverse le revêtement. Un revêtement plus épais bloque davantage le signal du substrat, permettant un calcul précis.

Comprendre les compromis et les limites

Bien que puissante, la XRF n'est pas l'outil adapté à toutes les applications. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Le seuil d'« épaisseur infinie »

Pour tout matériau donné, il existe une épaisseur au-delà de laquelle le signal XRF n'augmente plus. À ce stade, le revêtement est si épais que les rayons X primaires ne peuvent pas pénétrer jusqu'au fond, ou les rayons X fluorescents du fond sont complètement absorbés avant de pouvoir s'échapper.

L'instrument voit alors une pièce solide, "infiniment" épaisse du matériau de revêtement. Cette limite supérieure peut être de 25 µm pour un matériau et de 75 µm pour un autre.

Limitations avec les éléments légers

La XRF n'est généralement pas adaptée à la mesure des revêtements composés d'éléments très légers (par exemple, hydrogène, carbone, oxygène). Cela signifie qu'elle n'est pas un bon choix pour mesurer l'épaisseur de la plupart des peintures, des polymères organiques ou des couches anodisées qui ne contiennent pas d'éléments plus lourds.

Revêtements multicouches complexes

Bien que la XRF puisse mesurer plusieurs couches de revêtement simultanément (par exemple, or sur nickel sur cuivre), l'analyse devient plus complexe. Le logiciel doit être capable de déconstruire les signaux superposés de chaque couche, ce qui nécessite un étalonnage précis et peut introduire des incertitudes.

Faire le bon choix pour votre application

Utilisez ce guide pour déterminer si la XRF est la technologie de mesure appropriée pour votre objectif spécifique.

- Si votre objectif principal est le contrôle qualité pour le placage de métaux précieux (par exemple, l'or sur les contacts électriques) : La XRF est la norme de l'industrie, offrant une précision exceptionnelle pour les couches très fines (0,1 à 10 µm) courantes en électronique.

- Si votre objectif principal est de mesurer des revêtements galvanisés ou électrolytiques (par exemple, zinc ou chrome sur acier) : La XRF fournit une méthode rapide, fiable et non destructive, parfaite pour les environnements de production, généralement dans la plage de 5 à 50 µm.

- Si votre objectif principal est d'analyser des revêtements organiques épais (par exemple, peinture ou revêtement en poudre) : La XRF est généralement inadaptée. Vous devriez envisager d'autres méthodes comme les courants de Foucault, l'induction magnétique ou les jauges à ultrasons.

- Si votre objectif principal est la R&D sur de nouveaux films minces : La XRF est un excellent outil pour analyser la composition élémentaire et l'épaisseur des films minces métalliques ou inorganiques, souvent dans la plage des nanomètres aux micromètres inférieurs.

En sélectionnant le bon outil pour le travail, vous vous assurez que vos mesures sont non seulement précises, mais aussi significatives.

Tableau récapitulatif :

| Type de revêtement | Plage d'épaisseur mesurable typique | Considérations clés |

|---|---|---|

| Métaux précieux (par exemple, Or) | 0,1 - 10 µm | Idéal pour l'électronique, haute précision |

| Galvanisé/Plaqué (par exemple, Zinc) | 5 - 50 µm | Rapide, fiable pour le contrôle qualité en production |

| Métaux lourds/denses (par exemple, Platine) | Plage d'épaisseur inférieure | L'absorption du signal limite la plage supérieure |

| Éléments légers (par exemple, Peinture) | Généralement inadapté | Envisager les méthodes à courants de Foucault ou ultrasoniques |

Assurez des mesures d'épaisseur de revêtement précises et fiables pour votre laboratoire. KINTEK est spécialisé dans les équipements de laboratoire de précision, y compris les analyseurs XRF parfaits pour le contrôle qualité des revêtements métalliques sur des substrats comme l'acier et l'électronique. Nos experts peuvent vous aider à sélectionner l'instrument adapté pour mesurer tout, des films minces de métaux précieux aux couches galvanisées plus épaisses.

Contactez nos spécialistes dès aujourd'hui pour discuter de votre application spécifique et trouver la solution idéale pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Potentiostat de poste de travail électrochimique de laboratoire pour une utilisation en laboratoire

- Pince à épiler de pointe en céramique avancée pour la fabrication, avec pointe coudée en zircone

- Fabricant de pièces personnalisées en PTFE Téflon pour brucelles en PTFE

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

Les gens demandent aussi

- Quel rôle joue une presse hydraulique de laboratoire dans le moulage de semi-conducteurs TlBr ? Obtenez une densification haute performance

- Pourquoi utiliser des presses hydrauliques de laboratoire pour les poudres de diamant/cuivre ? Atteindre une densité de compact vert supérieure

- Comment préparez-vous les échantillons pour la spectroscopie IR sous forme de pastilles de KBr ? Maîtrisez la technique pour des spectres clairs et précis

- Pourquoi une presse hydraulique de laboratoire est-elle nécessaire pour les corps verts de SOFC ? Améliorez la densité et les performances avec précision

- Quel acier est utilisé pour une presse hydraulique ? Choisir les bons matériaux pour des performances sous haute contrainte

- Quel est le but de l'utilisation d'une presse hydraulique de laboratoire ? Optimiser la caractérisation des échantillons de ferrate(VI)

- Quelles sont les capacités d'une presse hydraulique ? Des presses de laboratoire de 1 tonne aux géants industriels de plus de 10 000 tonnes

- Quelle pression PSI doit avoir une presse hydraulique ? La réponse réside dans la tonne, pas seulement dans la pression