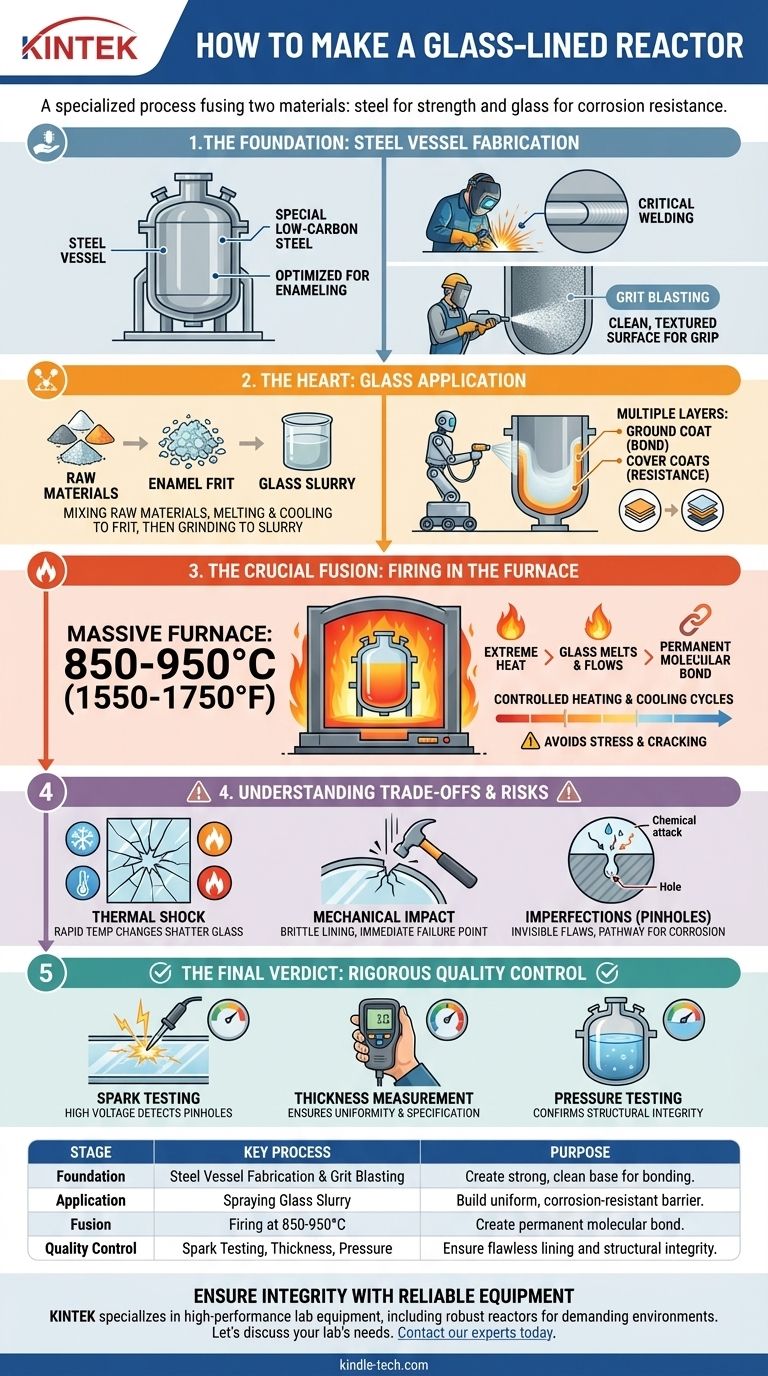

La fabrication d'un réacteur vitrifié est un processus hautement spécialisé qui fusionne deux matériaux fondamentalement différents pour créer une seule pièce d'équipement haute performance. Il implique la fabrication d'une cuve en acier spécialement conçue, la préparation minutieuse de sa surface intérieure, l'application d'une barbotine de verre propriétaire en plusieurs couches, puis la cuisson de l'ensemble dans un four massif à plus de 800°C pour créer une liaison moléculaire permanente entre le verre et l'acier.

Le défi principal n'est pas simplement de revêtir l'acier de verre, mais de créer un matériau composite qui tire parti de la résistance structurelle de l'acier et de la résistance suprême à la corrosion du verre. La qualité et la fiabilité du réacteur final dépendent entièrement de la précision et du contrôle exécutés à chaque étape de ce processus complexe.

Les fondations : Fabrication de la cuve en acier

Le processus commence bien avant l'application du verre. La qualité de la cuve en acier elle-même dicte l'intégrité finale du revêtement.

Sélection de l'acier approprié

Le choix de l'acier est critique. Un acier à faible teneur en carbone spécial est utilisé car sa composition est optimisée pour le processus d'émaillage, favorisant une forte liaison chimique avec la couche de fond (couche de base) en verre lors de la cuisson.

Le rôle crucial du soudage

Tous les soudures à l'intérieur de la cuve doivent être parfaitement lisses, non poreuses et exemptes de bords tranchants. Toute imperfection dans une soudure crée un point de contrainte où le revêtement en verre est susceptible de céder sous la pression thermique ou mécanique.

Création de la surface idéale

Avant tout revêtement, l'intérieur de la cuve est soumis à un décapage par projection (grit blasting). Ce processus à haute pression nettoie l'acier, éliminant toute impureté et créant un profil de surface propre et texturé, idéal pour que le verre s'y accroche physiquement.

Le cœur du processus : Application du verre

Cette étape est celle où la barrière résistante à la corrosion est construite. La formulation spécifique du verre est souvent un secret commercial bien gardé.

Fabrication du fritté d'émail

Les matières premières comme la silice, divers oxydes métalliques et d'autres minéraux sont mélangées et fondues pour former du verre en fusion. Celui-ci est ensuite refroidi rapidement, le brisant en un matériau appelé fritté. Ce fritté est l'ingrédient de base pour le revêtement.

Application de la barbotine de verre

Le fritté est broyé en une poudre fine et mélangé avec de l'eau et d'autres agents pour créer une suspension liquide, ou barbotine. Cette barbotine est pulvérisée sur la surface d'acier préparée en plusieurs couches minces et uniformes. Une « couche de fond » de couleur foncée est toujours appliquée en premier pour créer la liaison primaire, suivie de plusieurs « couches de couverture » qui fournissent l'épaisseur finale et la résistance chimique.

La fusion cruciale : Cuisson dans le four

C'est l'étape la plus critique et la plus spectaculaire visuellement, où les matériaux séparés sont transformés en une seule unité intégrée.

La science de la liaison moléculaire

La cuve revêtue est introduite dans un four colossal et chauffée entre 850 et 950°C (1550-1750°F). À cette température extrême, les particules de verre fondent, s'écoulent pour former une couche continue et réagissent chimiquement avec la surface de l'acier. Cela crée une liaison par fusion incroyablement solide.

L'importance des cycles contrôlés

Ce processus de cuisson est répété pour chaque couche de verre. Les cycles de chauffage et de refroidissement sont précisément contrôlés. Un refroidissement trop rapide induirait un stress immense dans le verre, provoquant sa fissuration et sa défaillance.

Comprendre les compromis et les points de défaillance

Un réacteur vitrifié est une pièce d'ingénierie remarquable, mais sa nature composite crée des vulnérabilités spécifiques qu'il est essentiel de comprendre.

Le risque de choc thermique

Le plus grand ennemi d'un revêtement en verre est le choc thermique. Des changements de température rapides et localisés provoquent l'expansion ou la contraction de l'acier et du verre à des vitesses différentes, ce qui peut facilement faire éclater le revêtement en verre.

Le danger de l'impact mécanique

Bien que résistant à la corrosion, le revêtement en verre est intrinsèquement cassant. La chute d'un outil ou tout impact tranchant sur la surface intérieure peut ébrécher ou fissurer le revêtement, créant un point de défaillance immédiat.

Imperfections : Trous d'épingle et discontinuités

Même avec un processus parfait, des défauts microscopiques comme des trous d'épingle ou des bulles peuvent survenir. Ces minuscules imperfections sont invisibles à l'œil nu mais peuvent devenir des voies pour que les produits chimiques corrosifs attaquent le substrat en acier.

Le verdict final : Contrôle qualité rigoureux

Étant donné que l'intégrité du revêtement est primordiale, chaque réacteur fini subit une batterie de tests non destructifs avant de pouvoir être certifié pour utilisation.

Test d'étincelle pour l'intégrité

Le test le plus important est le test d'étincelle (spark test). Une sonde à haute tension (des milliers de volts) est passée sur toute la surface du verre. L'électricité ne traversera pas le verre intact, mais elle créera une étincelle visible si elle trouve même un trou d'épingle ou une fissure microscopique, révélant instantanément toute brèche dans le revêtement.

Vérification de l'épaisseur du revêtement

Un appareil de mesure électronique est utilisé pour mesurer l'épaisseur du revêtement en verre sur toute la cuve. Cela garantit que le revêtement répond aux spécifications requises et est appliqué uniformément, sans zones minces susceptibles de s'user prématurément.

Test de pression de la cuve

Enfin, le réacteur terminé est testé hydrostatiquement. Il est rempli d'eau et mis sous pression bien au-delà de sa pression de fonctionnement nominale pour confirmer l'intégrité structurelle de la fabrication en acier et de toutes ses soudures.

Comment cette connaissance vous responsabilise

Comprendre le processus de fabrication est essentiel pour spécifier, faire fonctionner et entretenir efficacement cet équipement critique.

- Si votre objectif principal est l'approvisionnement : Demandez aux fournisseurs potentiels leurs procédures de soudage spécifiques, leur approvisionnement en acier et leur documentation de contrôle qualité, en particulier leur protocole de test d'étincelle.

- Si votre objectif principal est l'exploitation : Reconnaissez que le choc thermique est le plus grand risque opérationnel et appliquez des protocoles stricts et progressifs pour tous les cycles de chauffage et de refroidissement.

- Si votre objectif principal est la maintenance : Utilisez toujours des outils non étincelants et souples à l'intérieur du réacteur et ne permettez jamais aucun impact mécanique sur la surface du verre.

En comprenant comment naît un réacteur vitrifié, vous devenez une partie prenante informée, mieux équipée pour assurer sa sécurité, sa fiabilité et sa longue durée de vie.

Tableau récapitulatif :

| Étape | Processus clé | Objectif |

|---|---|---|

| Fondation | Fabrication de la cuve en acier et décapage par projection | Créer une base solide, propre et texturée pour la liaison. |

| Application | Pulvérisation de la barbotine de verre (couches de fond et de couverture) | Construire une barrière uniforme résistante à la corrosion. |

| Fusion | Cuisson à 850-950°C | Créer une liaison moléculaire permanente entre le verre et l'acier. |

| Contrôle qualité | Test d'étincelle, mesure de l'épaisseur, test de pression | Assurer que le revêtement est sans défaut et que la cuve est structurellement saine. |

Assurez l'intégrité de vos processus critiques avec un équipement fiable. La fabrication complexe d'un réacteur vitrifié souligne la nécessité de précision et de qualité. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire haute performance et de consommables, y compris des réacteurs robustes conçus pour les environnements de laboratoire exigeants. Notre expertise garantit que vous obtenez des solutions durables, sûres et efficaces adaptées à vos besoins spécifiques.

Discutons de la manière dont nos équipements peuvent améliorer la sécurité et la productivité de votre laboratoire. Contactez nos experts dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Fabricant de pièces personnalisées en PTFE Téflon, bécher et couvercles en PTFE

Les gens demandent aussi

- Quel est le but de l'utilisation d'un réacteur hydrothermique à haute température ? Amélioration de la synthèse de cathodes à base d'iode sur charbon actif

- Quelle est la contribution d'un réacteur hydrothermique à la construction de pores gradués ? Gabarits de précision pour le TAS

- Quels rôles les autoclaves jouent-ils dans la synthèse des zéolithes MFI ? Maîtriser la croissance cristalline hydrothermale

- Pourquoi les autoclaves à haute pression sont-ils essentiels pour la préparation d'agents de durcissement à base de polyamide biosourcé à partir d'acide dimère ?

- Quel rôle joue un autoclave dans la simulation des conditions d'un REP ? Validation avancée des matériaux pour la sécurité nucléaire