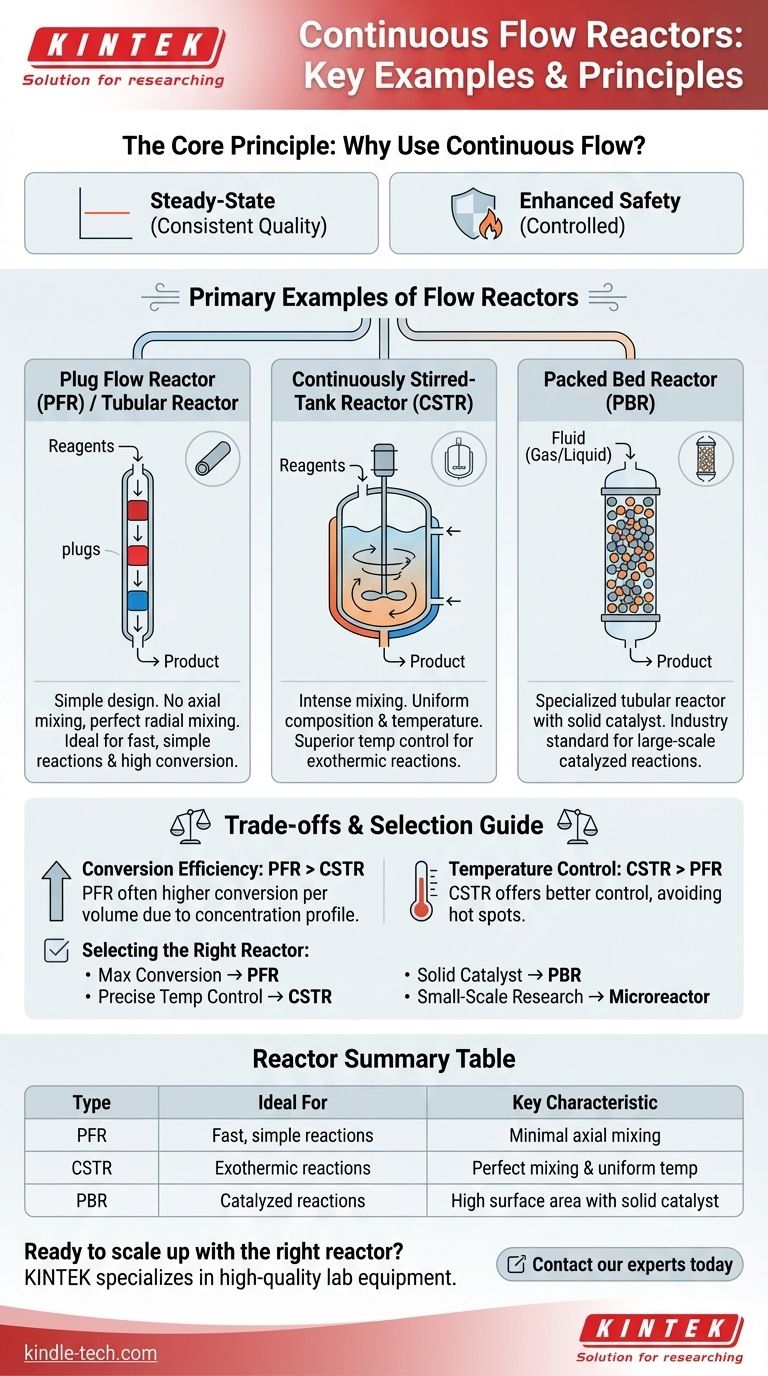

En pratique, les exemples les plus courants de réacteurs à flux continu sont le Réacteur à Écoulement Piston (REP), souvent réalisé sous forme de simple réacteur tubulaire, le Réacteur Agité Continu (RAC), et le Réacteur à Lit Fixe (RLF) pour les réactions impliquant des catalyseurs solides. Chaque conception offre un environnement distinct pour une réaction chimique, choisi spécifiquement pour optimiser la vitesse de réaction, la pureté du produit et la sécurité.

Le type spécifique de réacteur à flux continu choisi n'est pas une décision arbitraire. C'est un choix d'ingénierie délibéré déterminé par les exigences fondamentales de la réaction, telles que les phases impliquées (gaz, liquide, solide), les besoins de transfert de chaleur et le profil de mélange souhaité.

Le principe fondamental : Pourquoi utiliser le flux continu ?

Avant d'examiner les types de réacteurs spécifiques, il est essentiel de comprendre pourquoi le traitement en flux continu est choisi plutôt que le traitement discontinu traditionnel, où tous les ingrédients sont mélangés dans un seul récipient au début.

L'avantage de l'état stationnaire

Les réacteurs à flux continu fonctionnent en état stationnaire, ce qui signifie que les conditions du processus comme la température, la pression et la concentration à tout point donné à l'intérieur du réacteur restent constantes au fil du temps.

Cette stabilité conduit à une qualité de produit très constante et à des performances prévisibles, ce qui est difficile à obtenir dans un réacteur discontinu où les conditions changent constamment.

Sécurité et contrôle améliorés

Par conception, les réacteurs à flux contiennent un volume de matière réactive beaucoup plus petit à tout moment par rapport à un grand récipient discontinu.

Cette miniaturisation de la zone de réaction améliore considérablement la sécurité, en particulier pour les réactions très énergétiques (exothermiques) ou dangereuses. La chaleur générée peut être évacuée beaucoup plus efficacement, ce qui évite les pics de température dangereux et les réactions incontrôlées.

Principaux types de réacteurs à flux continu

Les principaux exemples de réacteurs à flux se distinguent par leurs caractéristiques de mélange et leur forme physique.

Réacteurs à Écoulement Piston (REP) / Réacteurs Tubulaires

Un Réacteur à Écoulement Piston est le modèle le plus simple, souvent visualisé comme un long tuyau ou tube. Les réactifs sont pompés en continu à une extrémité, et le produit émerge de l'autre.

Dans un REP idéal, il n'y a pas de mélange axial (mélange le long de la longueur du tube), mais un mélange radial parfait (mélange sur le diamètre du tube). Chaque "bouchon" de fluide se déplace à travers le réacteur sans interagir avec les bouchons devant ou derrière lui, expérimentant le parcours complet de la réaction du début à la fin.

Ceux-ci sont idéaux pour les réactions simples, rapides et bien contrôlées, en particulier dans les systèmes monophasiques (liquide-liquide ou gaz-gaz).

Réacteurs Agités Continus (RAC)

Un RAC est un récipient équipé d'un agitateur (un mélangeur) qui est alimenté en continu en réactifs et d'où le mélange de produits est retiré en continu.

La caractéristique clé d'un RAC est son mélange intense. L'objectif est de créer une composition et une température parfaitement uniformes dans tout le réacteur. Cela signifie que la concentration du produit sortant du réacteur est identique à la concentration à l'intérieur du réacteur.

Les RAC excellent dans le contrôle de la température grâce à la grande surface de transfert de chaleur et au mélange élevé. Ils sont souvent utilisés pour les réactions où une température précise est critique ou lorsque les réactifs doivent être maintenus dilués. Pour une conversion élevée, plusieurs RAC sont souvent connectés en série.

Réacteurs à Lit Fixe (RLF)

Un Réacteur à Lit Fixe est un type spécialisé de réacteur tubulaire qui est rempli de particules solides, le plus souvent un catalyseur hétérogène.

Le fluide (gaz ou liquide) s'écoule à travers les espaces vides entre les particules solides stationnaires. Cette conception est la norme industrielle pour les réactions catalysées à grande échelle, telles que la synthèse d'ammoniac ou le raffinage du pétrole.

Le garnissage solide fournit une énorme surface pour que la réaction se produise, mais il peut également créer des défis avec la chute de pression et la distribution de la chaleur.

Comprendre les compromis : RAC vs REP

Le choix entre les deux modèles de réacteurs les plus courants implique des compromis d'ingénierie clairs.

Efficacité de conversion

Pour la plupart des réactions standard, un REP est plus efficace qu'un RAC de même volume. Parce que les réactifs sont à leur concentration la plus élevée à l'entrée d'un REP, le taux de réaction est initialement très élevé. Dans un RAC, les réactifs entrants sont immédiatement dilués à la faible concentration de la sortie, ce qui ralentit le taux de réaction global.

Contrôle de la température

Un RAC offre un contrôle de température supérieur. Le mélange constant et vigoureux distribue la chaleur uniformément, empêchant les points chauds qui peuvent dégrader les produits ou causer des problèmes de sécurité. Un REP peut développer des gradients de température significatifs le long de sa longueur, ce qui nécessite des chemises ou des conceptions de refroidissement plus complexes à gérer.

Manipulation des solides et de la viscosité

Les RAC sont généralement meilleurs pour manipuler les boues ou les réactions qui produisent des précipités solides, car le mélange intense peut maintenir les solides en suspension. Un REP ou un RLF peut facilement être obstrué par des solides.

Choisir le bon réacteur pour votre processus

Votre choix de réacteur doit être guidé par les objectifs spécifiques de votre processus chimique.

- Si votre objectif principal est de maximiser la conversion pour une réaction simple : Un Réacteur à Écoulement Piston (REP) est généralement le choix le plus efficace en termes de volume.

- Si votre objectif principal est un contrôle précis de la température pour une réaction exothermique : Un Réacteur Agité Continu (RAC) offre l'environnement thermique le plus stable.

- Si votre objectif principal est de réaliser une réaction avec un catalyseur solide : Un Réacteur à Lit Fixe (RLF) est la solution spécialement conçue et standard de l'industrie.

- Si votre objectif principal est la recherche à petite échelle avec un excellent contrôle : Un microréacteur, qui agit comme un REP très efficace, offre un transfert de chaleur/masse et une sécurité inégalés.

En fin de compte, le réacteur n'est pas seulement un conteneur ; c'est un outil d'ingénierie conçu pour créer l'environnement idéal pour une transformation chimique spécifique.

Tableau récapitulatif :

| Type de réacteur | Idéal pour | Caractéristique clé |

|---|---|---|

| Réacteur à Écoulement Piston (REP) | Réactions rapides et simples ; conversion élevée | Mélange axial minimal ; les réactifs s'écoulent comme des « bouchons » |

| Réacteur Agité Continu (RAC) | Contrôle précis de la température ; réactions exothermiques | Mélange parfait ; composition et température uniformes |

| Réacteur à Lit Fixe (RLF) | Réactions avec catalyseurs solides (ex : raffinage) | Rempli de pastilles de catalyseur ; grande surface |

Prêt à intensifier votre synthèse chimique avec le bon réacteur ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour la recherche et le développement en laboratoire. Que vous optimisiez un processus catalytique nécessitant un RLF ou développiez une nouvelle synthèse nécessitant le contrôle précis d'un RAC, notre expertise peut vous aider à sélectionner l'équipement idéal pour des résultats supérieurs, une sécurité améliorée et une qualité de produit constante.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

Les gens demandent aussi

- Quel est le but de l'utilisation de gaz d'argon de haute pureté dans un réacteur à haute pression ? Assurer des données précises sur les tests de corrosion

- Pourquoi les autoclaves à haute pression sont-ils essentiels pour la préparation d'agents de durcissement à base de polyamide biosourcé à partir d'acide dimère ?

- Quels rôles les autoclaves jouent-ils dans la synthèse des zéolithes MFI ? Maîtriser la croissance cristalline hydrothermale

- Quel est le but de l'utilisation d'un réacteur hydrothermique à haute température ? Amélioration de la synthèse de cathodes à base d'iode sur charbon actif

- Quel est le rôle des réacteurs à haute pression dans l'étude de l'oxydation des alliages ? Des outils essentiels pour la recherche en conditions supercritiques