À la base, les réacteurs vitrifiés sont des cuves spécialisées utilisées pour des procédés chimiques critiques où la résistance à la corrosion et la pureté du produit sont non négociables. Ils constituent un équipement essentiel dans des industries allant de la chimie fine et des produits biopharmaceutiques à la synthèse de nouveaux matériaux et à la recherche scientifique, servant d'environnement contrôlé pour mélanger, faire réagir et distiller des substances agressives ou sensibles.

La valeur fondamentale d'un réacteur vitrifié réside dans sa double nature : il combine la résistance structurelle et la résistance à la pression d'une cuve en acier avec la résistance supérieure à la corrosion et les propriétés inertes et antiadhésives d'une surface en verre.

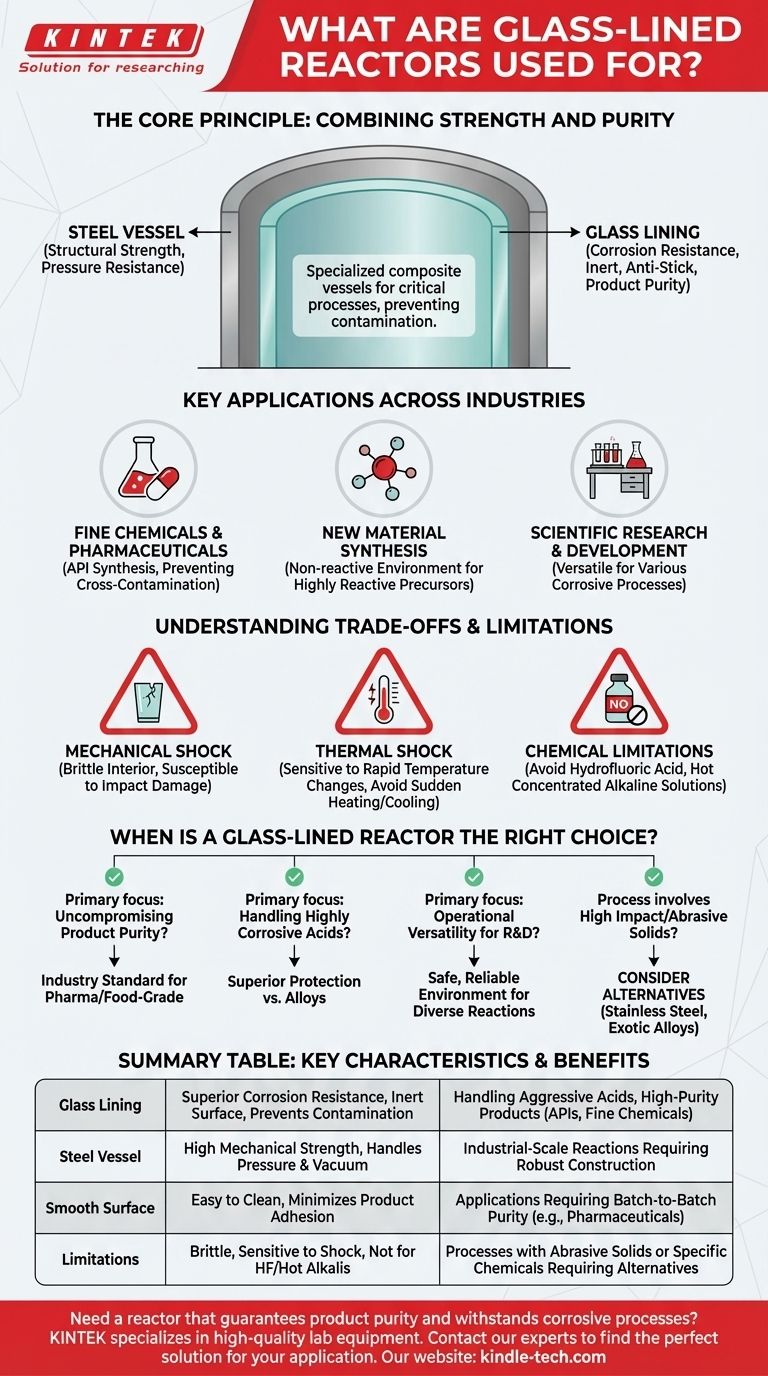

Le principe fondamental : combiner résistance et pureté

Un réacteur vitrifié n'est pas fait de verre massif. C'est un système de matériaux composites conçu pour tirer parti des meilleures propriétés de l'acier et du verre.

La force de l'acier

La cuve extérieure du réacteur est construite en acier. Cela fournit la résistance mécanique nécessaire pour supporter en toute sécurité les hautes pressions, les vides et les variations de température importantes requis pour les procédés chimiques industriels.

L'inertie du verre

L'intérieur de la cuve en acier est fusionné avec une couche de verre spécialisé. Ce revêtement en verre est le composant qui entre en contact avec les produits chimiques du procédé. Sa tâche principale est de créer une barrière exceptionnellement résistante à la corrosion par une large gamme d'acides et d'autres produits chimiques.

Assurer la pureté du produit

Parce que la surface en verre est hautement inerte, elle empêche les ions métalliques de la cuve en acier de s'infiltrer et de contaminer le produit. Ceci est absolument critique dans des applications comme les produits pharmaceutiques, où même des traces de contamination métallique peuvent rendre un lot inutilisable. La surface lisse minimise également l'accumulation de produit et simplifie le nettoyage entre les lots.

Applications clés dans diverses industries

Les propriétés uniques des réacteurs vitrifiés les rendent indispensables dans plusieurs domaines exigeants.

Chimie fine et produits pharmaceutiques

Dans la synthèse des ingrédients pharmaceutiques actifs (IPA) et d'autres produits chimiques de grande valeur, la prévention de la contamination croisée et des impuretés métalliques est primordiale. La nature inerte du revêtement en verre garantit que le produit final répond à des normes de pureté strictes.

Synthèse de nouveaux matériaux

Lors du développement de nouveaux matériaux, les chimistes travaillent souvent avec des précurseurs hautement réactifs ou corrosifs. Un réacteur vitrifié fournit un environnement non réactif, garantissant que la cuve elle-même n'interfère pas avec la réaction chimique souhaitée.

Recherche et développement scientifiques

Pour les laboratoires et les usines pilotes, la polyvalence est essentielle. Un seul réacteur vitrifié peut être utilisé pour un large éventail de procédés chimiques différents impliquant divers agents corrosifs, ce qui en fait un atout rentable et flexible pour l'expérimentation.

Comprendre les compromis et les limites

Bien qu'extrêmement efficaces, les réacteurs vitrifiés ne sont pas indestructibles. Comprendre leurs limites est crucial pour un fonctionnement sûr et efficace.

Vulnérabilité aux chocs mécaniques

Le revêtement en verre est résistant aux attaques chimiques mais est intrinsèquement fragile. La chute d'un outil ou tout impact tranchant sur la surface intérieure peut provoquer des écaillures ou des fissures, ce qui compromet l'ensemble de la cuve. C'est ce qu'on appelle les « dommages par impact ».

Sensibilité au choc thermique

Exposer le réacteur à des changements de température rapides et extrêmes peut créer des contraintes entre l'acier et le revêtement en verre, entraînant des fissures. Le chauffage et le refroidissement doivent être effectués progressivement et dans les limites spécifiées pour éviter le choc thermique.

Limites chimiques

Bien que résistante à la plupart des acides, la garniture en verre peut être attaquée par quelques substances spécifiques. L'acide fluorhydrique et les solutions alcalines chaudes et concentrées (pH élevé) corroderont le verre et doivent être évitées.

Quand un réacteur vitrifié est-il le bon choix ?

Choisir le bon réacteur est une décision critique basée sur les exigences spécifiques de votre procédé.

- Si votre objectif principal est une pureté de produit sans compromis : La surface inerte et non contaminante d'un réacteur vitrifié est la norme de l'industrie pour les applications pharmaceutiques et alimentaires.

- Si votre objectif principal est de manipuler des acides hautement corrosifs : La résistance chimique exceptionnelle du revêtement en verre borosilicaté offre une protection supérieure par rapport à la plupart des alliages métalliques.

- Si votre objectif principal est la polyvalence opérationnelle pour la R&D : Un seul réacteur vitrifié fournit un environnement sûr et fiable pour une gamme variée de réactions chimiques.

- Si votre procédé implique des solides abrasifs ou à fort impact : Vous devriez envisager des alternatives plus robustes comme l'acier inoxydable ou les alliages exotiques, car la fragilité du verre est un inconvénient majeur.

En fin de compte, la sélection d'un réacteur vitrifié est un choix stratégique pour les procédés où la résistance chimique et la pureté sont plus critiques que la robustesse mécanique.

Tableau récapitulatif :

| Caractéristique clé | Avantage | Idéal pour |

|---|---|---|

| Revêtement en verre | Résistance supérieure à la corrosion, surface inerte, empêche la contamination | Manipulation d'acides agressifs, produits de haute pureté (IPA, chimie fine) |

| Cuve en acier | Haute résistance mécanique, supporte la pression et le vide | Réactions à l'échelle industrielle nécessitant une construction robuste |

| Surface lisse | Facile à nettoyer, minimise l'adhérence du produit | Applications nécessitant une pureté de lot à lot (ex. produits pharmaceutiques) |

| Limites | Fragile (susceptible aux chocs/chocs thermiques), non adapté à l'HF/aux alcalis chauds | Procédés impliquant des solides abrasifs ou des produits chimiques spécifiques nécessitant des matériaux alternatifs |

Besoin d'un réacteur qui garantit la pureté du produit et résiste aux procédés corrosifs ? KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les réacteurs vitrifiés conçus pour les besoins exigeants des laboratoires pharmaceutiques, chimiques et de recherche. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre application et assurer l'intégrité de vos procédés critiques.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quels rôles les autoclaves jouent-ils dans la synthèse des zéolithes MFI ? Maîtriser la croissance cristalline hydrothermale

- Comment un réacteur à haute pression démontre-t-il sa valeur dans le vieillissement accéléré ? Prédiction rapide de la durabilité des catalyseurs

- Quelle est la fonction d'un réacteur hydrothermique à température constante ? Maîtriser l'activation des cendres volantes de charbon

- Quel rôle joue un autoclave dans la simulation des conditions d'un REP ? Validation avancée des matériaux pour la sécurité nucléaire

- Pourquoi les autoclaves à haute pression sont-ils essentiels pour la préparation d'agents de durcissement à base de polyamide biosourcé à partir d'acide dimère ?