En bref, les revêtements optiques sont fabriqués à partir d'une gamme diversifiée de matériaux, se répartissant principalement en trois catégories : les métaux, les composés diélectriques (comme les céramiques) et les polymères spécialisés. Ces matériaux sont déposés en couches extrêmement fines et précises pour contrôler la manière dont la lumière interagit avec une surface, telle que la lentille d'un appareil photo ou une paire de lunettes.

Le matériau spécifique choisi pour un revêtement optique n'est pas arbitraire. C'est une décision calculée basée sur la fonction optique souhaitée – telle que l'anti-reflet ou la haute réflectivité – et les exigences physiques de l'environnement d'exploitation.

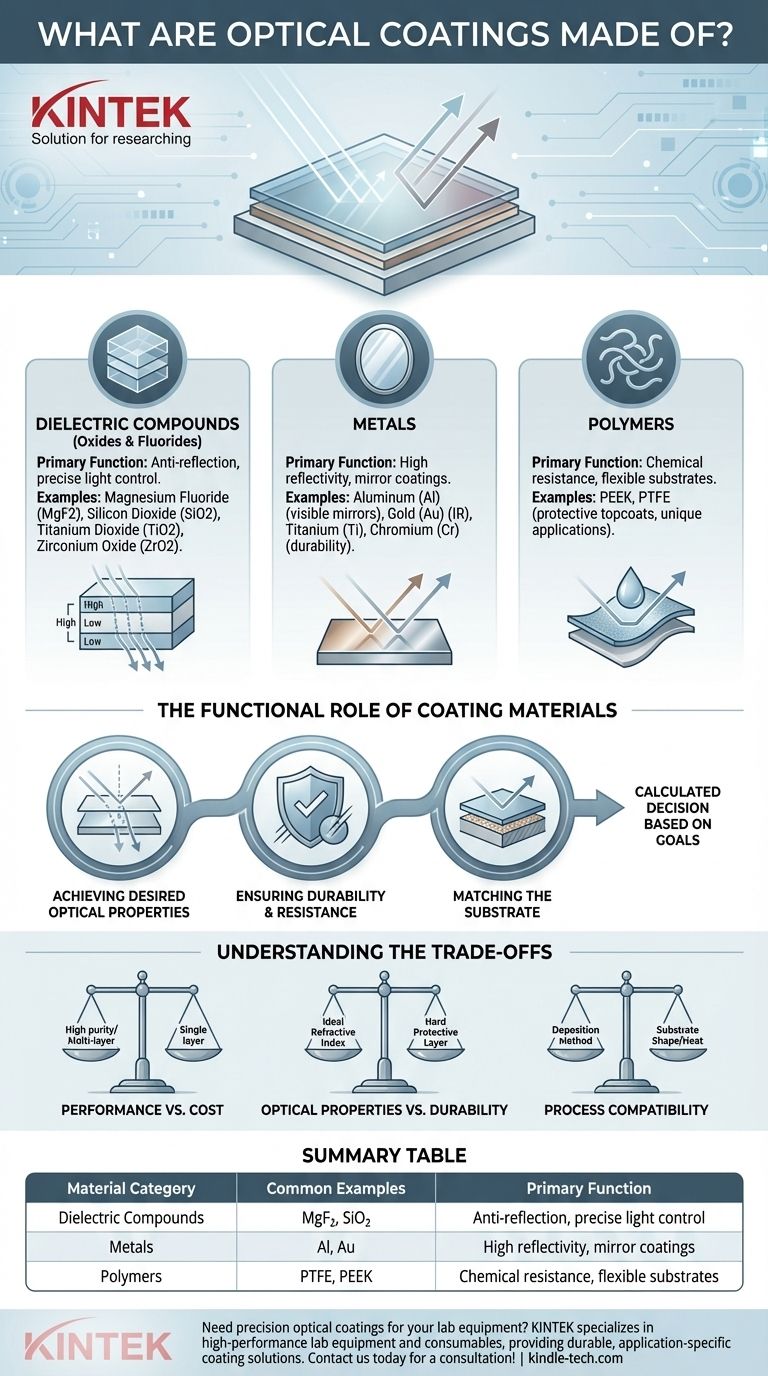

Le rôle fonctionnel des matériaux de revêtement

Comprendre pourquoi certains matériaux sont utilisés est plus important que de mémoriser une liste. Le choix est dicté par trois objectifs principaux : obtenir un effet optique spécifique, assurer la durabilité et la compatibilité avec la surface sous-jacente (le substrat).

Obtention des propriétés optiques souhaitées

Le but fondamental d'un revêtement optique est de manipuler la lumière. Les matériaux sont choisis pour leurs propriétés optiques intrinsèques, telles que leur indice de réfraction et leur capacité à absorber ou transmettre la lumière à différentes longueurs d'onde.

En déposant des couches alternées de matériaux avec des indices de réfraction élevés et faibles, les ingénieurs peuvent contrôler précisément quelles longueurs d'onde de lumière sont réfléchies et lesquelles sont transmises.

Assurer la durabilité et la résistance

Un revêtement optique est inutile s'il se raye ou se dégrade facilement. Les matériaux sont sélectionnés pour leur comportement mécanique et leur résistance chimique.

Les matériaux céramiques durs comme l'oxyde de zirconium (ZrO2) ou l'oxyde d'aluminium (Al2O3) offrent une excellente résistance aux rayures. Pour les applications dans des environnements chimiques agressifs, des métaux inertes comme le platine (Pt) ou des polymères comme le PTFE peuvent être utilisés.

Correspondance avec le substrat

Le revêtement doit adhérer avec succès au composant qu'il protège. Ce composant sous-jacent, ou substrat, peut être n'importe quoi, du verre et du plastique à divers métaux.

Le processus de dépôt et le choix du matériau doivent être compatibles avec le substrat. Par exemple, l'application d'un revêtement à très haute température pourrait endommager un substrat en plastique, de sorte qu'un matériau et un processus différents seraient nécessaires.

Un aperçu des matériaux de revêtement courants

Bien que d'innombrables composés puissent être utilisés, la plupart appartiennent à quelques familles clés, chacune ayant un but distinct.

Composés diélectriques (oxydes et fluorures)

Ce sont les matériaux les plus courants pour les revêtements optiques sophistiqués, tels que les revêtements anti-reflet (AR). Ils sont généralement transparents dans le spectre visible et ne conduisent pas l'électricité.

Les exemples courants incluent le fluorure de magnésium (MgF2), le dioxyde de silicium (SiO2), le dioxyde de titane (TiO2) et l'oxyde de zirconium (ZrO2). Ils sont utilisés en couches alternées à indice élevé et faible pour ajuster précisément la transmission et la réflexion de la lumière.

Métaux

Les métaux sont principalement utilisés pour leur haute réflectivité. Une fine couche de métal peut créer un miroir très efficace.

L'aluminium (Al) est le plus courant pour les miroirs du spectre visible en raison de sa haute réflectivité et de son faible coût. L'or (Au) est préféré pour les applications infrarouges (IR), et des matériaux comme le titane (Ti) et le chrome (Cr) sont utilisés pour leur durabilité et leurs propriétés d'adhérence.

Polymères

Les polymères constituent une catégorie plus petite mais importante, souvent choisie pour des propriétés uniques.

Des matériaux comme le PEEK et le PTFE offrent une excellente résistance chimique et peuvent être appliqués sur des substrats flexibles. Ils sont souvent utilisés pour les couches de finition protectrices ou dans des applications spécialisées où les revêtements céramiques ou métalliques traditionnels sont inadaptés.

Comprendre les compromis dans le choix des matériaux

Le choix d'un matériau de revêtement est toujours un exercice d'équilibre. Il n'y a pas de "meilleur" matériau unique, seulement le plus approprié pour une application et un budget donnés.

Performance vs Coût

Les matériaux de haute pureté et les conceptions complexes à plusieurs couches offrent des performances optiques supérieures mais entraînent un coût nettement plus élevé. Pour un produit de consommation, un simple revêtement monocouche peut suffire, tandis qu'un instrument scientifique peut nécessiter une conception avec des dizaines de couches de composés de haute pureté.

Propriétés optiques vs Durabilité

Le matériau avec l'indice de réfraction idéal peut être mou ou sujet à l'absorption d'humidité. Un compromis courant consiste à sacrifier une petite quantité de performance optique pour un revêtement beaucoup plus durable et durable, souvent en ajoutant une couche extérieure dure et protectrice.

Compatibilité du processus

Tous les matériaux ne peuvent pas être déposés en utilisant la même méthode. Le matériau choisi doit être compatible avec un processus de dépôt (comme le dépôt physique en phase vapeur ou PVD) qui fonctionne pour la forme et la sensibilité à la chaleur du substrat. Cela peut limiter les options de matériaux disponibles.

Faire le bon choix pour votre application

Votre sélection finale dépend entièrement de votre objectif principal.

- Si votre objectif principal est de maximiser la réflectivité (par exemple, un miroir) : Votre meilleur choix sera probablement un simple revêtement métallique, tel que l'aluminium ou l'or évaporé.

- Si votre objectif principal est de maximiser la transmission de la lumière (par exemple, une lentille ou une fenêtre) : Vous aurez besoin d'un revêtement anti-reflet multicouche composé de couches alternées de composés diélectriques comme les oxydes et les fluorures.

- Si votre objectif principal est la durabilité dans un environnement difficile : Sélectionnez des matériaux céramiques robustes comme les nitrures ou les oxydes, potentiellement avec une couche de finition polymère spécialisée pour la résistance chimique.

En fin de compte, l'ingénierie d'un revêtement optique est un processus de sélection et de combinaison de matériaux pour dicter précisément le comportement de la lumière.

Tableau récapitulatif :

| Catégorie de matériau | Exemples courants | Fonction principale |

|---|---|---|

| Composés diélectriques | Fluorure de magnésium (MgF2), Dioxyde de silicium (SiO2) | Anti-reflet, contrôle précis de la lumière |

| Métaux | Aluminium (Al), Or (Au) | Haute réflectivité, revêtements de miroirs |

| Polymères | PTFE, PEEK | Résistance chimique, substrats flexibles |

Besoin de revêtements optiques de précision pour votre équipement de laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, offrant des solutions de revêtement durables et spécifiques à l'application qui améliorent le contrôle de la lumière et la longévité. Laissez nos experts vous aider à sélectionner le matériau de revêtement idéal pour votre projet — contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Bateau d'évaporation pour matière organique

- Fabricant personnalisé de pièces en PTFE Téflon pour conteneurs en PTFE

- Four à presse à chaud sous vide pour stratification et chauffage

- Fabricant de pièces personnalisées en PTFE Téflon pour boîtes de culture et boîtes d'évaporation

- Électrode auxiliaire en platine pour usage en laboratoire

Les gens demandent aussi

- Pourquoi les nanotubes de carbone conduisent-ils l'électricité ? Le rôle clé de la chiralité et de la structure du graphène

- Quel matériau est utilisé dans les couches minces ? Découvrez le bon matériau pour votre application

- Quel est le meilleur substrat pour le graphène ? Cela dépend des besoins spécifiques de votre application.

- Qu'est-ce que le concept de film mince ? Libérer des propriétés uniques à l'échelle nanométrique

- Quelle est la température de croissance du graphène ? Optimisez votre processus CVD pour des films de haute qualité

- Quels sont les avantages et les applications de la technologie des couches minces ? Libérez les performances avancées des matériaux

- Qu'est-ce que le bombardement par pulvérisation (sputtering) dans les semi-conducteurs ? Un guide du dépôt de couches minces de précision

- Quels sont les avantages du dépôt de couches minces par pulvérisation cathodique ? Obtenez une qualité de film supérieure et une polyvalence des matériaux