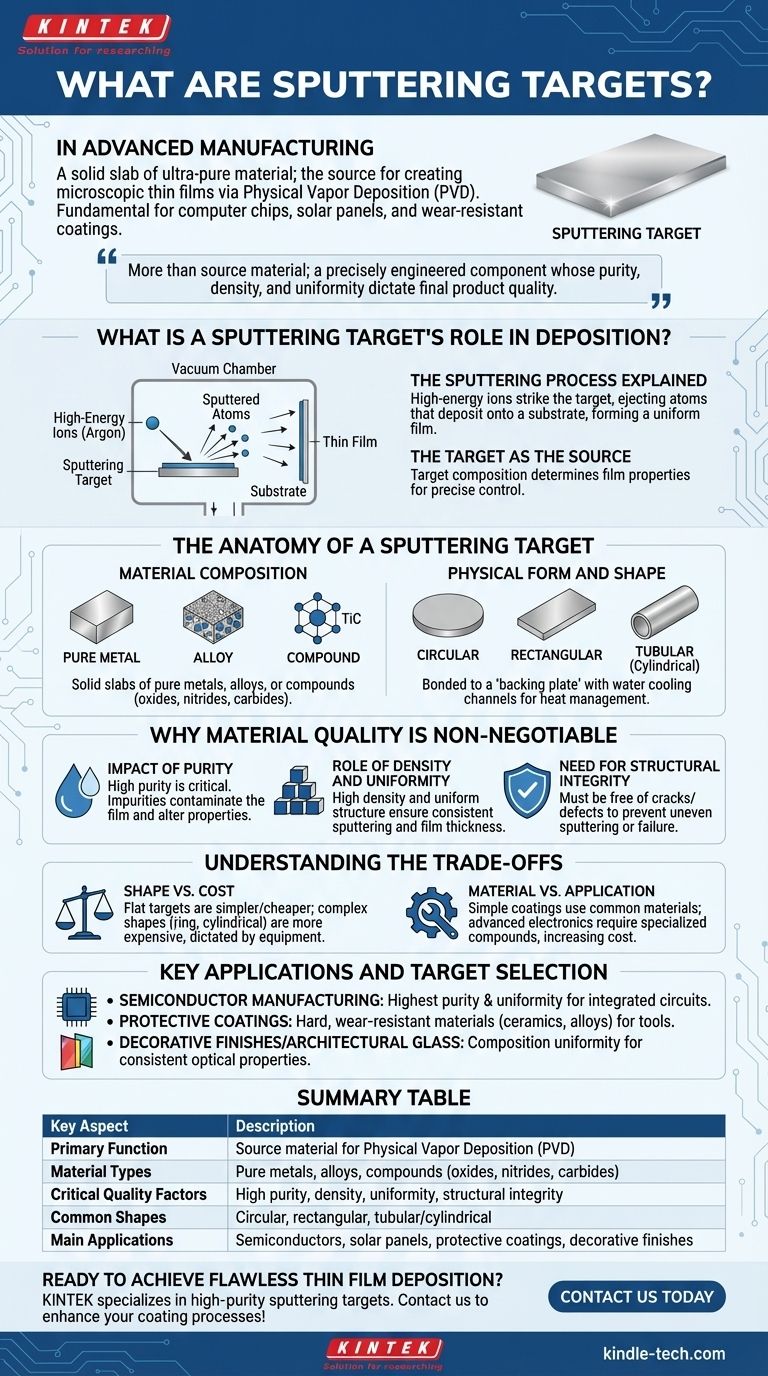

Dans le monde de la fabrication de pointe, une cible de pulvérisation est une plaque solide de matériau ultra-pur qui agit comme source pour créer des couches minces microscopiques sur des surfaces. Ce processus, une forme de dépôt physique en phase vapeur (PVD), est fondamental pour produire tout, des puces informatiques et des panneaux solaires aux revêtements résistants à l'usure sur les outils de coupe.

Une cible de pulvérisation est plus qu'un simple matériau source ; c'est un composant conçu avec précision dont la pureté, la densité et l'uniformité exceptionnelles sont essentielles pour déposer des couches minces de haute performance. La qualité de la cible dicte directement la qualité et la fiabilité du produit final.

Quel est le rôle d'une cible de pulvérisation dans le dépôt ?

Le processus de pulvérisation expliqué

Considérez le processus de pulvérisation comme un sablage au niveau atomique. Dans une chambre à vide, des ions à haute énergie (généralement issus d'un gaz inerte comme l'argon) sont accélérés et dirigés vers la cible de pulvérisation.

Lorsque ces ions frappent la cible, ils arrachent physiquement, ou "pulvérisent", des atomes ou des molécules individuels de la surface de la cible. Ces particules éjectées voyagent ensuite à travers le vide et se déposent sur un substrat (l'objet à revêtir), formant un film mince et très uniforme.

La cible comme source

La cible de pulvérisation est la source de ces atomes. La composition du matériau de la cible détermine la composition exacte du film créé sur le substrat. Cela permet un contrôle précis des propriétés du revêtement final.

L'anatomie d'une cible de pulvérisation

Composition du matériau : les éléments constitutifs

Les cibles de pulvérisation sont fabriquées à partir d'une large gamme de matériaux, en fonction des propriétés souhaitées du film mince.

Ce sont généralement des plaques solides faites de métaux purs, d'alliages ou de composés tels que des oxydes, des nitrures ou des carbures (par exemple, le carbure de titane - TiC).

Forme physique et géométrie

La forme physique d'une cible est conçue pour s'adapter à un équipement de pulvérisation spécifique. Les configurations courantes incluent des formes circulaires, rectangulaires et tubulaires (cylindriques).

Les cibles sont généralement liées à un support métallique, souvent appelé "plaque de support", qui comprend des canaux pour le refroidissement par eau afin de gérer la chaleur intense générée pendant le processus de pulvérisation.

Pourquoi la qualité des matériaux est non négociable

Les cibles de pulvérisation sont soumises à des normes bien plus élevées que les matériaux industriels traditionnels. En effet, même des imperfections minuscules dans la cible seront transférées au film mince, compromettant les performances du produit final.

L'impact de la pureté

La haute pureté est l'exigence la plus critique. Toute impureté atomique au sein de la cible peut être pulvérisée avec le matériau principal, contaminant le film mince et altérant ses propriétés électriques, optiques ou mécaniques.

Le rôle de la densité et de l'uniformité

Une cible doit avoir une densité élevée et une structure granulaire uniforme. Cela garantit un taux de pulvérisation constant et prévisible sur toute la surface, conduisant à un film d'épaisseur et de composition uniformes.

Le besoin d'intégrité structurelle

Le matériau doit être totalement exempt de fissures et de défauts. De tels défauts peuvent provoquer une pulvérisation inégale, introduire des contaminants dans la chambre à vide, ou même entraîner la défaillance de la cible sous la contrainte du processus.

Comprendre les compromis

Forme vs Coût

La complexité de la forme d'une cible influence directement son coût. Les cibles plates sont généralement plus simples et moins chères à fabriquer et à remplacer.

Cependant, certaines conceptions d'équipement nécessitent des formes plus complexes comme les cibles annulaires ou cylindriques, qui sont plus coûteuses à produire. Le choix est dicté par le système de pulvérisation, et non par la préférence de l'utilisateur.

Matériau vs Application

L'application prévue détermine le matériau nécessaire. Les revêtements protecteurs ou décoratifs simples peuvent utiliser des métaux ou alliages courants.

Inversement, les applications avancées dans l'industrie électronique ou de l'information exigent des matériaux composés hautement spécialisés avec des propriétés spécifiques, ce qui augmente la complexité et le coût de fabrication.

Applications clés et sélection des cibles

- Si votre objectif principal est la fabrication de semi-conducteurs : Vous avez besoin de cibles avec la pureté et l'uniformité les plus élevées pour créer des circuits intégrés et des composants électroniques fiables.

- Si votre objectif principal est de créer des revêtements protecteurs : Vous sélectionnerez des cibles faites de matériaux durs et résistants à l'usure comme les céramiques (TiC, BN) ou des alliages spécifiques résistants à la corrosion pour les outils et équipements.

- Si votre objectif principal est les finitions décoratives ou le verre architectural : L'uniformité de la composition est essentielle pour assurer une couleur, une réflectivité et des propriétés optiques cohérentes sur toute la surface revêtue.

En fin de compte, la sélection de la bonne cible de pulvérisation est une décision d'ingénierie critique qui définit les performances et la qualité du produit revêtu final.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Matériau source pour le dépôt physique en phase vapeur (PVD) |

| Types de matériaux | Métaux purs, alliages, composés (oxydes, nitrures, carbures) |

| Facteurs de qualité critiques | Haute pureté, densité, uniformité, intégrité structurelle |

| Formes courantes | Circulaire, rectangulaire, tubulaire/cylindrique |

| Applications principales | Semi-conducteurs, panneaux solaires, revêtements protecteurs, finitions décoratives |

Prêt à réaliser un dépôt de couches minces impeccable ? KINTEK est spécialisé dans les cibles de pulvérisation de haute pureté adaptées aux besoins spécifiques de votre laboratoire. Que vous soyez dans la fabrication de semi-conducteurs, l'énergie solaire ou la recherche sur les matériaux avancés, nos cibles offrent la pureté et l'uniformité exceptionnelles requises pour des résultats fiables. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre équipement de laboratoire et nos consommables peuvent améliorer vos processus de revêtement !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Solutions polyvalentes en PTFE pour le traitement des plaquettes dans les secteurs des semi-conducteurs et du médical

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température