À la base, un réacteur chimique est bien plus qu'un simple récipient pour mélanger des produits chimiques. C'est un système hautement sophistiqué conçu pour créer l'environnement optimal pour qu'une réaction chimique se produise de manière efficace, sûre et économique. Ses avantages découlent de sa capacité à contrôler précisément les conditions qui régissent la transformation des matières premières en produits de valeur.

L'avantage fondamental d'un réacteur chimique est sa capacité à traduire une équation chimique en un processus industriel contrôlé, évolutif et prévisible. Il constitue le centre de commande pour manipuler la thermodynamique et la cinétique afin d'atteindre un résultat souhaité.

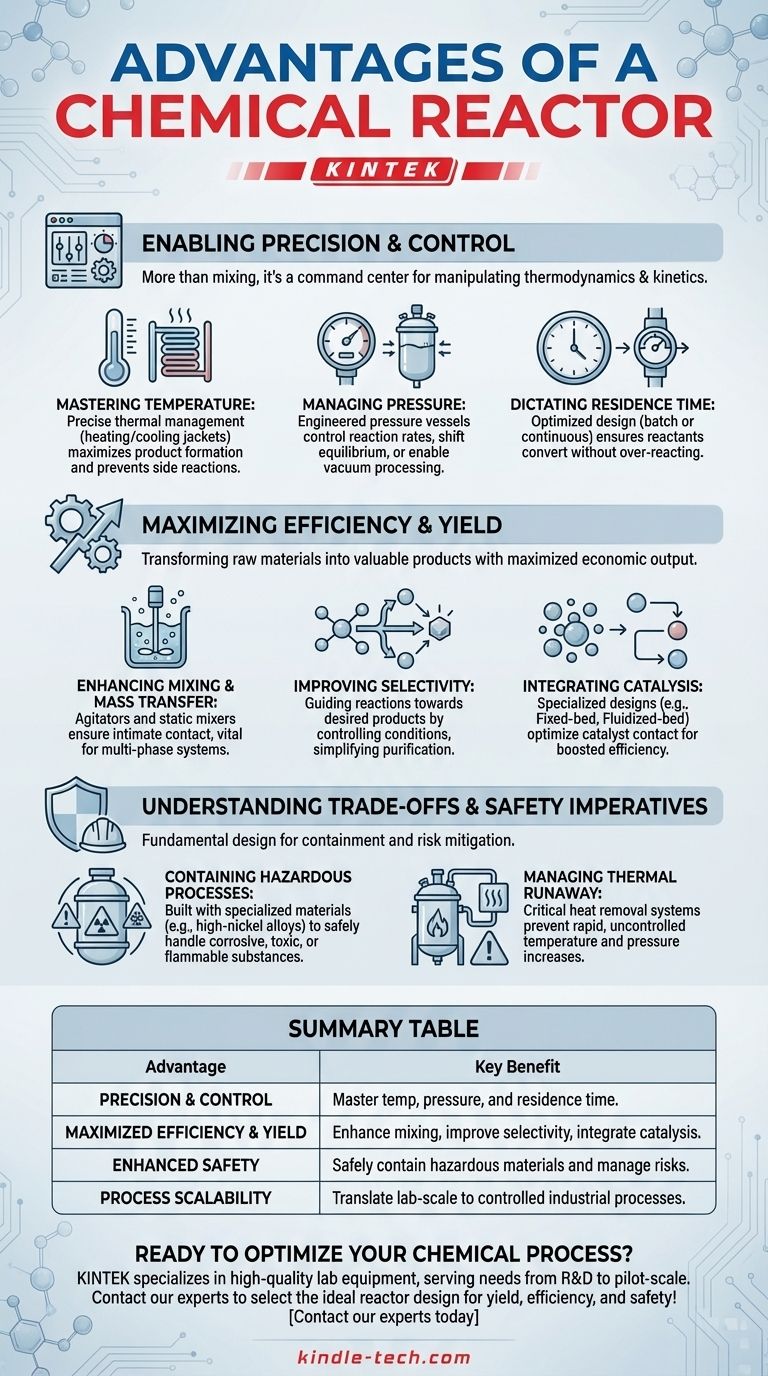

Permettre la précision et le contrôle

La fonction première d'un réacteur est d'imposer un contrôle sur une transformation chimique naturellement chaotique. Ce contrôle fait la différence entre une curiosité de laboratoire et un processus de fabrication viable.

Maîtrise de la température

Un réacteur fournit des mécanismes pour une gestion thermique précise. Grâce à des caractéristiques telles que des chemises de chauffage/refroidissement, des serpentins internes ou des échangeurs de chaleur externes, les opérateurs peuvent maintenir un profil de température spécifique.

Ce contrôle est essentiel pour maximiser la formation du produit désiré tout en minimisant les réactions secondaires énergivores ou dangereuses. Certaines réactions doivent être maintenues à une température constante (isotherme), tandis que d'autres sont autorisées à se dérouler sans échange de chaleur (adiabatique).

Gestion de la pression

De nombreuses réactions sont très sensibles à la pression. Un réacteur est un récipient sous pression, conçu pour fonctionner en toute sécurité sous haute pression ou sous vide.

L'augmentation de la pression peut augmenter les vitesses de réaction et déplacer l'équilibre chimique vers les produits, entraînant une conversion plus élevée. Inversement, le fonctionnement sous vide peut aider à éliminer un produit au fur et à mesure de sa formation, ce qui fait également avancer la réaction.

Déterminer le temps de séjour

Le temps que les réactifs passent à l'intérieur du réacteur, appelé temps de séjour, est une variable cruciale. La conception du réacteur – qu'il s'agisse d'une cuve pour le traitement discontinu ou d'un long tube pour le flux continu – dicte directement cela.

En contrôlant le débit et le volume, les ingénieurs s'assurent que les réactifs ont suffisamment de temps pour se convertir en produits, mais pas trop de temps pour que des réactions ultérieures indésirables ne se produisent.

Maximiser l'efficacité et le rendement

Dans un contexte industriel, l'efficacité est synonyme de profit. Un réacteur bien conçu est une machine permettant de maximiser la production économique d'un processus chimique donné.

Amélioration du mélange et du transfert de masse

Les réactions ne peuvent se produire que lorsque les molécules entrent en collision. Un réacteur utilise des agitateurs, des chicanes ou des mélangeurs statiques pour garantir que les réactifs sont intimement mélangés, surmontant ainsi les barrières physiques à la réaction connues sous le nom de limitations de transfert de masse.

Ceci est particulièrement vital dans les systèmes multiphasiques, tels que les réactions gaz-liquide ou liquide-liquide, où le contact entre les phases est essentiel pour que la réaction se produise.

Amélioration de la sélectivité

La plupart des processus chimiques peuvent produire une gamme de produits, mais un seul est généralement souhaité. La sélectivité est la mesure de la quantité de produit désiré fabriquée par rapport aux sous-produits indésirables.

En contrôlant soigneusement la température, la pression et les gradients de concentration à l'intérieur du réacteur, les ingénieurs peuvent guider la réaction vers la voie la plus favorable. Une sélectivité élevée simplifie considérablement la purification en aval, réduisant ainsi le coût global de l'usine.

Intégration de la catalyse

Les catalyseurs sont des substances qui accélèrent une réaction sans être consommées. De nombreux réacteurs industriels sont conçus spécifiquement pour optimiser l'utilisation d'un catalyseur.

Des conceptions comme les réacteurs à lit fixe (où le fluide s'écoule à travers un lit statique de particules de catalyseur) ou les réacteurs à lit fluidisé (où le catalyseur est suspendu dans le fluide) maximisent le contact entre les réactifs et la surface du catalyseur, augmentant l'efficacité du processus.

Comprendre les compromis et les impératifs de sécurité

La conception d'un réacteur ne concerne pas seulement l'efficacité ; elle concerne fondamentalement la sécurité. Le choix du type de réacteur implique des compromis critiques entre la performance et l'atténuation des risques.

Contenir les processus dangereux

Les réacteurs chimiques assurent le confinement. Ils sont construits à partir de matériaux spécialisés comme l'acier inoxydable, les alliages à haute teneur en nickel ou l'acier émaillé pour manipuler en toute sécurité des substances corrosives, toxiques, inflammables ou explosives. Cela protège les opérateurs, l'installation et l'environnement.

Gestion de l'emballement thermique

Le risque le plus important dans de nombreux processus chimiques est l'emballement thermique, où une réaction exothermique (produisant de la chaleur) génère de la chaleur plus rapidement que le réacteur ne peut l'évacuer. Cela conduit à une augmentation rapide et incontrôlée de la température et de la pression, pouvant potentiellement provoquer une explosion.

Le système d'évacuation de la chaleur d'un réacteur est sa caractéristique de sécurité la plus critique. Sa conception et sa capacité doivent être suffisantes pour gérer le scénario le plus défavorable.

Le conflit entre les modèles idéaux et la réalité

Aucun réacteur n'est parfait pour toutes les applications. Un réacteur discontinu offre une grande flexibilité pour produire plusieurs produits, mais a un débit plus faible et des coûts de main-d'œuvre plus élevés. Un réacteur à écoulement piston (PFR) peut atteindre une conversion très élevée, mais offre un mauvais contrôle de la température pour les réactions fortement exothermiques. Le choix implique toujours d'équilibrer le coût, le débit, la flexibilité et la sécurité.

Faire le bon choix pour votre processus

Le réacteur optimal est défini par les objectifs spécifiques du processus chimique. Les avantages que vous cherchez à maximiser détermineront la meilleure conception.

- Si votre objectif principal est une production continue à grande échelle : Un réacteur à écoulement piston (PFR) ou une série de réacteurs à cuve agitée continue (CSTR) est souvent le meilleur choix pour maximiser la conversion et le débit.

- Si votre objectif principal est la flexibilité de fabrication pour plusieurs produits : Un réacteur discontinu offre la polyvalence nécessaire pour gérer différentes recettes et échelles avec un investissement initial en capital plus faible.

- Si votre objectif principal est de gérer une réaction fortement exothermique ou dangereuse : Un CSTR offre un contrôle supérieur de la température grâce à son mélange uniforme, prévenant efficacement les points chauds et l'emballement thermique.

- Si votre objectif principal est une réaction catalytique gaz-solide : Une conception spécialisée comme un réacteur à lit fixe ou à lit fluidisé est nécessaire pour maximiser l'interaction entre le gaz et le catalyseur.

En fin de compte, un réacteur chimique est l'outil qui permet aux ingénieurs d'imposer de l'ordre à la chimie, transformant le potentiel brut en valeur tangible.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Précision & Contrôle | Maîtriser la température, la pression et le temps de séjour pour des conditions de réaction optimales. |

| Efficacité & Rendement Maximisés | Améliorer le mélange, la sélectivité et intégrer la catalyse pour une production plus élevée. |

| Sécurité Améliorée | Contenir en toute sécurité les matières dangereuses et gérer les risques d'emballement thermique. |

| Évolutivité du Processus | Transformer les réactions à l'échelle du laboratoire en processus industriels prévisibles et contrôlés. |

Prêt à optimiser votre processus chimique avec le bon réacteur ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, répondant aux besoins des laboratoires, de la R&D à la production à l'échelle pilote. Notre expertise peut vous aider à sélectionner la conception de réacteur idéale – qu'il s'agisse de réacteurs discontinus, à flux continu ou catalytiques – pour maximiser votre rendement, votre efficacité et votre sécurité. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir comment nous pouvons apporter précision et fiabilité à votre laboratoire !

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteurs de laboratoire personnalisables à haute température et haute pression pour diverses applications scientifiques

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Cellule électrochimique électrolytique super scellée

Les gens demandent aussi

- Quelle est la fonction d'un réacteur hydrothermique à température constante ? Maîtriser l'activation des cendres volantes de charbon

- Quels rôles les autoclaves jouent-ils dans la synthèse des zéolithes MFI ? Maîtriser la croissance cristalline hydrothermale

- Quel est le but de l'utilisation d'un réacteur hydrothermique à haute température ? Amélioration de la synthèse de cathodes à base d'iode sur charbon actif

- Pourquoi les autoclaves à haute pression sont-ils essentiels pour la préparation d'agents de durcissement à base de polyamide biosourcé à partir d'acide dimère ?

- Pourquoi les récipients de réaction de laboratoire scellés sont-ils nécessaires dans la synthèse hydrothermale des zéolithes ? Assurer la pureté et le rendement