À la base, les réacteurs à cuve agitée (RCA) offrent un contrôle inégalé sur l'environnement de réaction. Leurs principaux avantages découlent de leur capacité à créer un mélange parfaitement uniforme, garantissant une température, un pH et une concentration de réactifs constants dans l'ensemble du récipient. Cela les rend exceptionnellement polyvalents et fiables pour une large gamme de processus chimiques et biologiques où un contrôle précis est primordial.

L'avantage fondamental d'un réacteur à cuve agitée est sa promotion de l'uniformité. Cette homogénéité est sa plus grande force, permettant un contrôle précis du processus, mais elle crée également des compromis inhérents, en particulier en ce qui concerne l'efficacité de la réaction, que vous devez comprendre pour faire le bon choix.

Le Fondement : Comment les Cuves Agitées Atteignent le Contrôle

La conception d'un réacteur à cuve agitée est d'une simplicité trompeuse, mais cette simplicité est ce qui permet un contrôle aussi robuste sur des processus complexes.

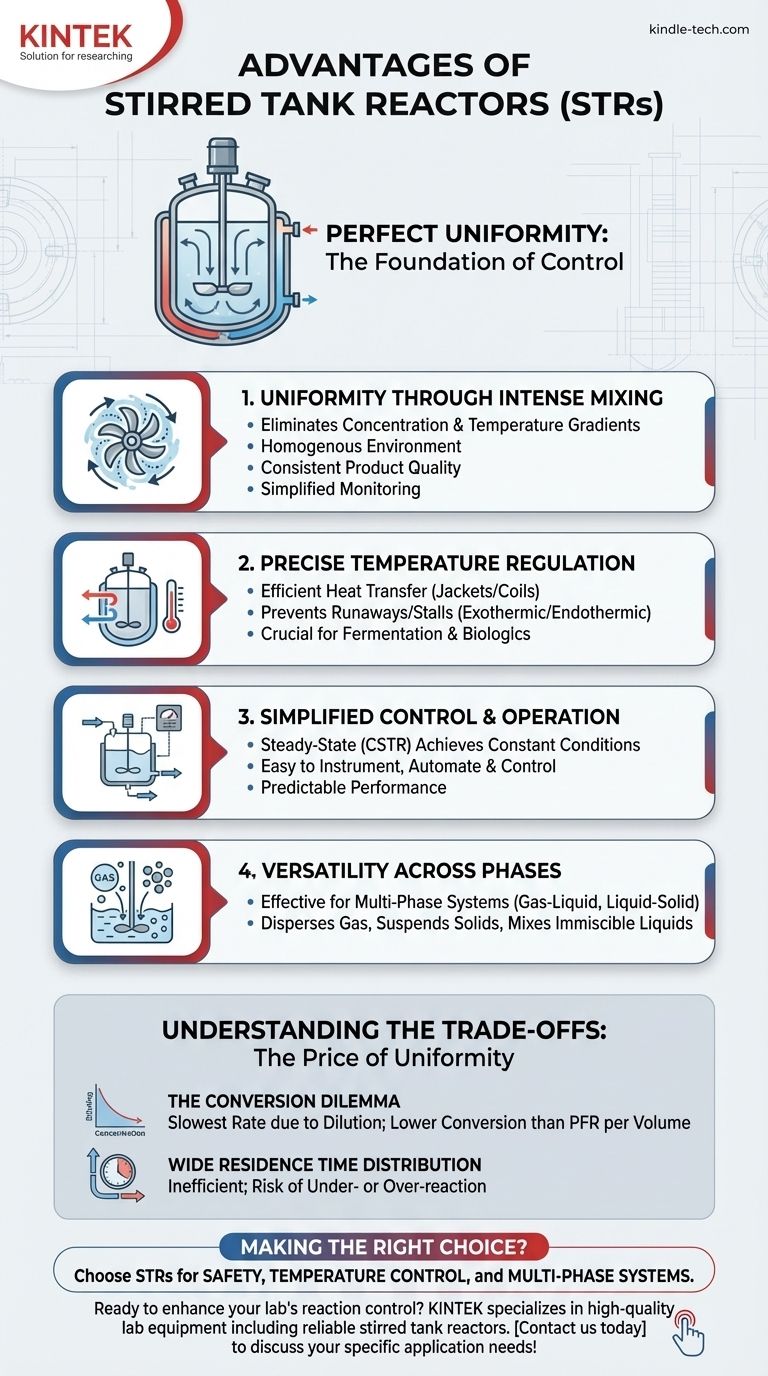

Uniformité Grâce à un Mélange Intense

Une turbine, entraînée par un moteur, crée des niveaux élevés de turbulence à l'intérieur du récipient. Ce mélange intense élimine pratiquement tous les gradients de concentration ou de température.

Le résultat est un environnement parfaitement homogène. Un échantillon prélevé à n'importe quel point du réacteur est représentatif de l'ensemble du lot, ce qui simplifie considérablement la surveillance et l'analyse.

Régulation Précise de la Température

La plupart des RCA sont équipés d'une double enveloppe de chauffage ou de refroidissement externe, ou de serpentins internes. Le mouvement constant et rapide du fluide assure que la chaleur est transférée efficacement et uniformément vers ou depuis l'ensemble de la masse réactionnelle.

Cette capacité est essentielle pour les réactions exothermiques (qui libèrent de la chaleur) ou les réactions endothermiques (qui absorbent de la chaleur), empêchant les emballements dangereux de température ou les arrêts de processus. Elle est également essentielle pour les processus biologiques comme la fermentation, qui nécessitent une plage de température très étroite pour une viabilité cellulaire optimale.

Contrôle et Opération Simplifiés

Lorsqu'il est opéré en continu (en tant que CSTR, ou Réacteur Agité Continu), le système atteint un état stationnaire. Cela signifie que le produit est retiré au même rythme que les réactifs sont introduits, et que les conditions à l'intérieur du réacteur (température, concentration) restent constantes dans le temps.

Cette opération en régime permanent est simple à instrumenter, à automatiser et à contrôler, ce qui conduit à une qualité de produit constante et à des performances prévisibles.

Polyvalence à Travers les Phases

L'agitation puissante rend les RCA idéaux pour la manipulation de systèmes multiphasiques. Ils peuvent disperser efficacement des bulles de gaz dans un liquide (réactions gaz-liquide comme l'hydrogénation), suspendre des particules solides dans un fluide (boues liquide-solide ou cristallisations), ou mélanger des liquides immiscibles.

Comprendre les Compromis : Le Prix de l'Uniformité

Le mélange parfait qui définit le RCA introduit également ses limitations les plus importantes. Comprendre celles-ci est essentiel pour éviter une mauvaise application.

Le Dilemme de la Conversion

Parce que le réacteur est parfaitement mélangé, la concentration des réactifs à l'intérieur du récipient est instantanément diluée à la même faible concentration que le matériau sortant du réacteur.

Étant donné que la vitesse de réaction dépend généralement de la concentration des réactifs, la réaction se déroule à sa vitesse la plus lente possible dans tout le volume du réacteur. En revanche, un Réacteur à Flux Piston (PFR) maintient une concentration élevée à l'entrée, ce qui conduit à une vitesse de réaction initiale beaucoup plus élevée et généralement à une conversion plus élevée pour le même volume de réacteur.

Large Distribution du Temps de Séjour

Un mélange parfait signifie que certains éléments fluides traverseront le réacteur très rapidement, tandis que d'autres y resteront très longtemps. Cette large distribution peut être inefficace.

Le fluide en court-circuit sort avant d'avoir eu la chance de réagir complètement, ce qui réduit la conversion globale. Le fluide qui reste trop longtemps peut risquer une sur-réaction ou une dégradation du produit.

Défis de Mise à l'Échelle

Bien qu'un RCA soit polyvalent, la mise à l'échelle d'un réacteur de laboratoire à une grande cuve industrielle n'est pas une tâche triviale.

Maintenir le même niveau de mélange et de transfert de chaleur par unité de volume devient progressivement plus difficile. Les ingénieurs doivent examiner attentivement des facteurs tels que la puissance de la turbine par volume, la vitesse en bout de pale et la surface de transfert de chaleur pour s'assurer que le réacteur à grande échelle fonctionne comme prévu.

Faire le Bon Choix pour Votre Processus

Choisir un réacteur consiste à aligner les caractéristiques du réacteur avec votre objectif principal de processus. Un RCA n'est pas toujours le meilleur choix, mais il est souvent le plus sûr et le plus contrôlable.

- Si votre objectif principal est de maximiser la conversion de réaction par unité de volume : Un RCA est souvent moins efficace qu'un PFR ; envisagez un PFR ou l'utilisation de plusieurs RCA plus petits en série pour mieux approximer un comportement de flux piston.

- Si votre objectif principal est un contrôle précis de la température pour une réaction sensible ou très exothermique : Le RCA est presque toujours le choix supérieur et plus sûr en raison de sa capacité à éliminer les points chauds.

- Si votre objectif principal est de traiter plusieurs phases (gaz-liquide, liquide-solide) ou des boues : L'agitation du RCA le rend particulièrement adapté au maintien de l'homogénéité requise pour ces systèmes complexes.

- Si votre objectif principal est de produire des produits biologiques comme des enzymes ou des cellules : Le RCA (ou bioréacteur) fournit le mélange doux et le contrôle environnemental strict (pH, température, oxygène dissous) essentiels pour la culture cellulaire et la fermentation.

En fin de compte, le réacteur à cuve agitée reste le cheval de bataille des industries de process car il offre un environnement robuste et contrôlable pour les réactions qui exigent la stabilité avant tout.

Tableau Récapitulatif :

| Avantage | Bénéfice Clé | Idéal Pour |

|---|---|---|

| Uniformité Parfaite | Élimine les gradients de concentration/température | Qualité de produit constante, surveillance simplifiée |

| Contrôle Précis de la Température | Transfert de chaleur efficace via doubles enveloppes/serpentins | Réactions exothermiques/endothermiques, fermentation |

| Fonctionnement en Régime Permanent (CSTR) | Conditions constantes pour des performances prévisibles | Processus automatisés et continus |

| Polyvalence Multi-Phases | Dispersion efficace des gaz, liquides et solides | Hydrogénation, cristallisation, boues |

Prêt à améliorer le contrôle et l'efficacité des réactions de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, y compris des réacteurs à cuve agitée fiables conçus pour des processus chimiques et biologiques précis. Nos solutions garantissent l'uniformité et le contrôle que votre laboratoire exige. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques !

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quel est le but de l'utilisation de gaz d'argon de haute pureté dans un réacteur à haute pression ? Assurer des données précises sur les tests de corrosion

- Quelle est la contribution d'un réacteur hydrothermique à la construction de pores gradués ? Gabarits de précision pour le TAS

- Quel est le but de l'utilisation d'un réacteur hydrothermique à haute température ? Amélioration de la synthèse de cathodes à base d'iode sur charbon actif

- Quels rôles les autoclaves jouent-ils dans la synthèse des zéolithes MFI ? Maîtriser la croissance cristalline hydrothermale

- Pourquoi les récipients de réaction de laboratoire scellés sont-ils nécessaires dans la synthèse hydrothermale des zéolithes ? Assurer la pureté et le rendement