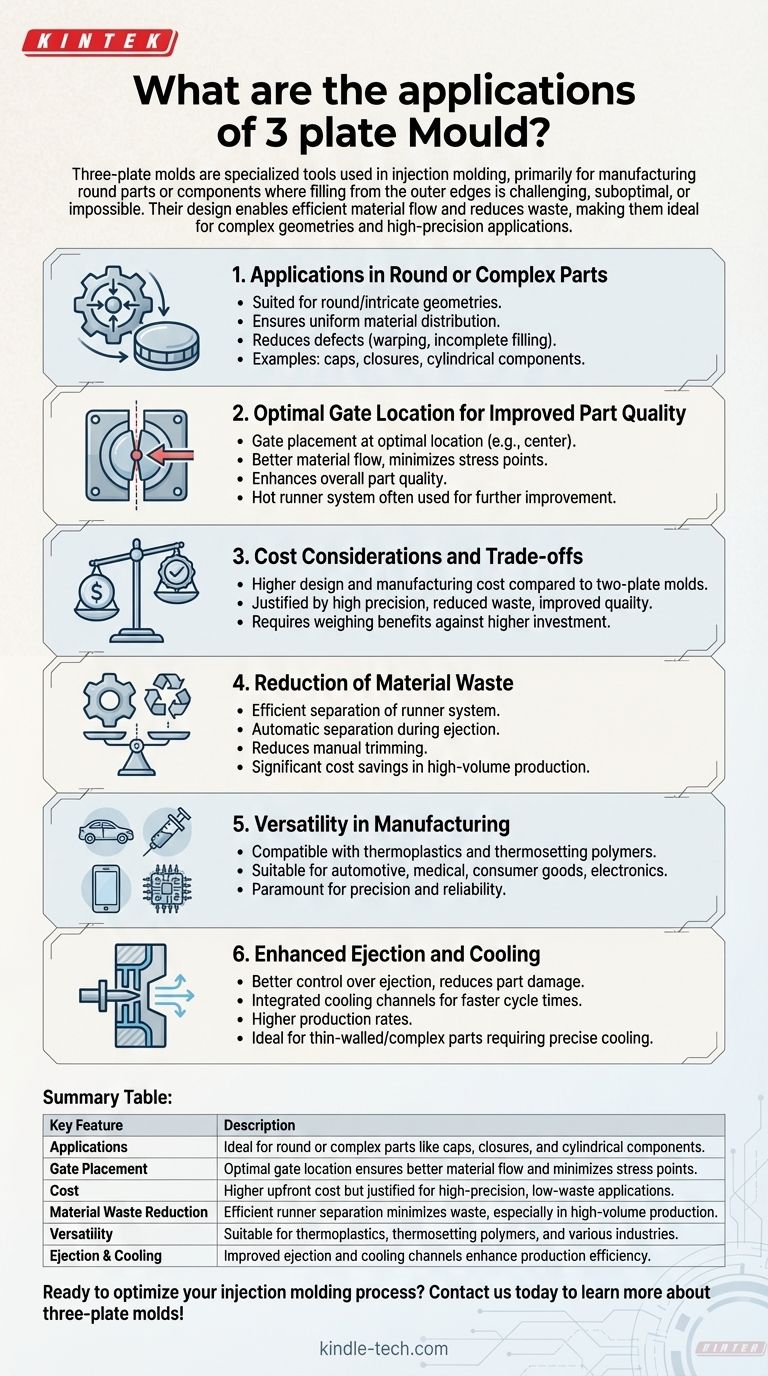

Les moules à trois plaques sont des outils spécialisés utilisés dans le moulage par injection, principalement pour la fabrication de pièces rondes ou de composants où le remplissage par les bords extérieurs est difficile, sous-optimal ou impossible. Ces moules permettent un placement plus précis des points d'injection, souvent à l'aide d'un système à canaux chauds, ce qui améliore la qualité des pièces mais entraîne un coût plus élevé. Leur conception permet un flux de matière efficace et réduit les déchets, ce qui les rend idéaux pour les géométries complexes et les applications de haute précision. Ci-dessous, nous explorons en détail les principales applications et avantages des moules à trois plaques.

Points Clés Expliqués :

-

Applications dans les Pièces Rondes ou Complexes

- Les moules à trois plaques sont particulièrement adaptés à la fabrication de pièces rondes ou de composants aux géométries complexes.

- Ils résolvent les défis liés au remplissage des moules par les bords extérieurs, assurant une distribution uniforme du matériau et réduisant les défauts tels que le gauchissement ou le remplissage incomplet.

- Les exemples incluent les capuchons, les fermetures et les composants cylindriques où la précision et la cohérence sont essentielles.

-

Emplacement Optimal du Point d'Injection pour une Qualité de Pièce Améliorée

- La conception des moules à trois plaques permet de placer le point d'injection à l'emplacement le plus optimal sur la pièce, souvent près du centre ou d'autres zones critiques.

- Cela assure un meilleur flux de matière, minimise les points de contrainte et améliore la qualité globale de la pièce moulée.

- Un système à canaux chauds est fréquemment utilisé en conjonction avec des moules à trois plaques pour améliorer encore les performances du point d'injection, bien que cela augmente les coûts.

-

Considérations de Coût et Compromis

- Bien que les moules à trois plaques offrent des performances supérieures pour les pièces complexes, ils sont plus coûteux à concevoir et à fabriquer que les moules à deux plaques.

- Le coût supplémentaire est justifié pour les applications nécessitant une haute précision, une réduction des déchets et une qualité de pièce améliorée.

- Les entreprises doivent peser les avantages par rapport à l'investissement initial plus élevé lors du choix des moules à trois plaques pour leurs projets.

-

Réduction des Déchets de Matériau

- Les moules à trois plaques sont conçus pour minimiser les déchets de matériau en séparant plus efficacement le système de carotte de la pièce moulée.

- Cette séparation se produit automatiquement pendant le processus d'éjection, réduisant le besoin de parage manuel et améliorant l'efficacité de la production.

- La réduction des déchets est particulièrement bénéfique pour les séries de production à grand volume, où même de petites économies par pièce peuvent entraîner des réductions de coûts significatives.

-

Polyvalence de Fabrication

- Ces moules sont polyvalents et peuvent être utilisés pour une large gamme de matériaux, y compris les thermoplastiques et les polymères thermodurcissables.

- Leur adaptabilité les rend adaptés aux industries telles que l'automobile, les dispositifs médicaux, les biens de consommation et l'électronique, où la précision et la fiabilité sont primordiales.

-

Éjection et Refroidissement Améliorés

- La conception à trois plaques permet un meilleur contrôle du processus d'éjection, réduisant le risque d'endommagement de la pièce lors du retrait.

- Des canaux de refroidissement améliorés peuvent être intégrés dans le moule, assurant des temps de cycle plus rapides et des taux de production plus élevés.

- Ceci est particulièrement avantageux pour les pièces à parois minces ou aux géométries complexes qui nécessitent un refroidissement précis pour maintenir la stabilité dimensionnelle.

En résumé, les moules à trois plaques sont indispensables pour produire des pièces complexes de haute qualité avec un placement précis des points d'injection et un minimum de déchets. Bien qu'ils entraînent un coût plus élevé, leurs avantages en termes de qualité des pièces, d'efficacité des matériaux et de polyvalence de production en font un investissement précieux pour les industries nécessitant des solutions avancées de moulage par injection.

Tableau Récapitulatif :

| Caractéristique Clé | Description |

|---|---|

| Applications | Idéal pour les pièces rondes ou complexes comme les capuchons, les fermetures et les composants cylindriques. |

| Placement du Point d'Injection | L'emplacement optimal du point d'injection assure un meilleur flux de matière et minimise les points de contrainte. |

| Coût | Coût initial plus élevé mais justifié pour les applications de haute précision et à faible déchet. |

| Réduction des Déchets de Matériau | La séparation efficace de la carotte minimise les déchets, en particulier dans la production à grand volume. |

| Polyvalence | Convient aux thermoplastiques, aux polymères thermodurcissables et à diverses industries. |

| Éjection & Refroidissement | L'éjection et les canaux de refroidissement améliorés augmentent l'efficacité de la production. |

Prêt à optimiser votre processus de moulage par injection ? Contactez-nous dès aujourd'hui pour en savoir plus sur les moules à trois plaques !

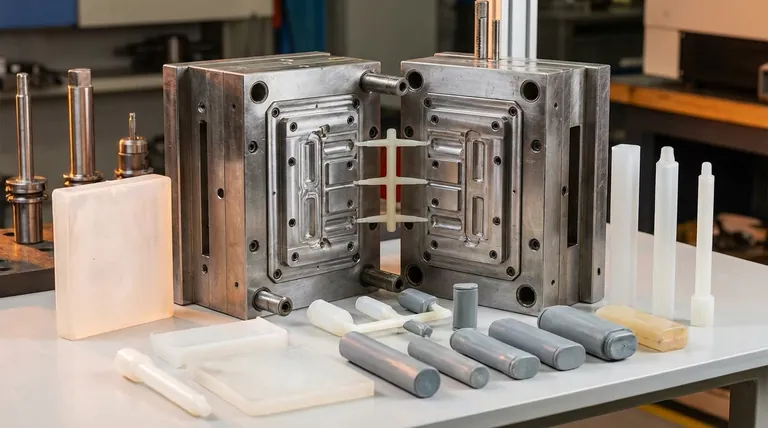

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Moules de Presse Cylindrique pour Applications de Laboratoire

- Fabricant de pièces personnalisées en PTFE Téflon pour tige de récupération d'agitateur magnétique en PTFE

- Supports personnalisés en PTFE pour la laboratoire et le traitement des semi-conducteurs

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

Les gens demandent aussi

- À quoi servent les moules ? Déverrouiller la production de masse de pièces de précision

- Quels sont les facteurs qui affectent le moulage ? Maîtrisez les 4 clés pour des pièces plastiques parfaites

- Quelle est la fonction des moules de pression à haute résistance pour les poudres de cuivre nanostructurées ? Atteindre une densification de haute pureté

- Comment une presse isostatique à chaud (HIP) améliore-t-elle les alliages AlFeTiCrZnCu ? Atteindre une dureté de 10 GPa et une densité maximale

- Comment une presse isostatique à chaud (HIP) améliore-t-elle la densification du W-Cu ? Atteindre une densité proche de la théorie grâce à une haute pression