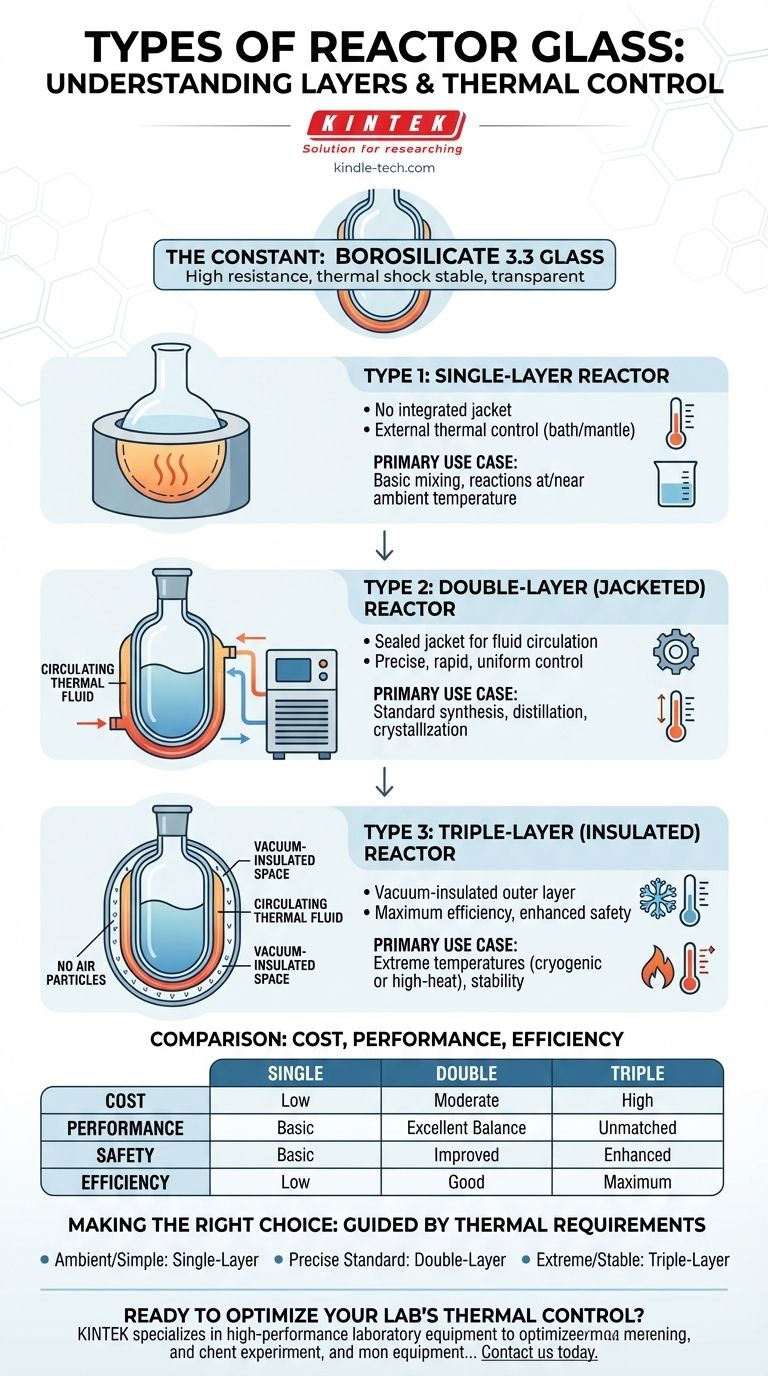

Lors du choix d'un réacteur en verre, les « types » de verre ne font pas référence au matériau lui-même, mais à la construction des couches de la cuve. Les trois principaux types sont la simple couche, la double couche (à double enveloppe) et la triple couche (à double enveloppe et isolée sous vide), chacun étant conçu pour un niveau de contrôle thermique différent.

Le choix entre les types de réacteurs est fondamentalement une décision concernant le contrôle de la température. Vous ne choisissez pas différents types de verre, mais différents systèmes de chauffage, de refroidissement et d'isolation construits autour d'une cuve standard en verre borosilicaté.

Le matériau de base par rapport à la conception du système

Avant de comparer les types de réacteurs, il est essentiel de comprendre que la cuve en verre au cœur du système est presque toujours la même.

La constante : le verre borosilicaté 3.3

La cuve de réaction est généralement fabriquée en verre borosilicaté 3.3. Ce matériau est la norme de l'industrie en raison de ses propriétés exceptionnelles.

Il offre une résistance élevée aux attaques chimiques, supporte un choc thermique important, et sa transparence permet une observation directe du processus chimique.

La variable : les « couches » sont des doubles enveloppes

Les termes simple, double et triple couche ne décrivent pas le verre de la cuve interne. Ils décrivent les doubles enveloppes externes construites autour de celle-ci, qui créent un système de gestion de la température.

Ventilation des types de réacteurs par couche

Chaque couche ajoute une fonction spécifique, principalement liée au chauffage ou au refroidissement efficace et sûr du contenu du réacteur.

Type 1 : Le réacteur à simple paroi

C'est la conception la plus simple, composée d'une cuve en verre à paroi unique sans double enveloppe thermique intégrée.

Pour contrôler la température, l'ensemble du réacteur doit être placé dans un milieu chauffant ou refroidissant externe, tel qu'un manteau chauffant ou un bain d'eau/huile.

Ce type convient mieux aux applications de base à température ambiante ou proche de celle-ci, où un contrôle thermique précis et uniforme n'est pas la principale préoccupation.

Type 2 : Le réacteur à double paroi (à double enveloppe)

C'est le type de réacteur en verre le plus courant. Il comporte une double enveloppe extérieure qui crée un espace scellé autour de la cuve de réaction interne.

Un fluide thermique (comme de l'eau, du glycol ou de l'huile de silicone) est pompé à partir d'un circulateur refroidisseur/chauffant à travers cette double enveloppe. Cela permet un chauffage ou un refroidissement précis, rapide et uniforme du contenu du réacteur.

Le réacteur à double enveloppe est le cheval de bataille pour la plupart des synthèses chimiques standard, des distillations et des processus de cristallisation.

Type 3 : Le réacteur à triple paroi (isolé)

Cette conception ajoute une troisième couche, la plus externe, à un réacteur à double enveloppe, créant un espace isolé sous vide entre la double enveloppe thermique (deuxième couche) et l'environnement ambiant (troisième couche).

Ce vide agit comme un isolant puissant, réduisant considérablement les pertes de chaleur vers l'environnement. Il maintient les processus froids à basse température et les processus chauds à haute température avec une efficacité maximale.

Il est essentiel pour les réactions à très basse température (cryogéniques) ou les processus à haute température où la stabilité thermique et l'efficacité énergétique sont primordiales.

Comprendre les compromis

Le choix du bon réacteur implique de trouver un équilibre entre les besoins de performance, le coût et la complexité opérationnelle.

Coût par rapport à la performance

Un réacteur à simple paroi est le moins cher mais offre le contrôle de température le plus faible. Un réacteur à double paroi offre un excellent équilibre entre coût et performance thermique précise. Un réacteur à triple paroi est le plus cher, mais il offre une efficacité et une stabilité inégalées pour les applications à température extrême.

Sécurité et efficacité

L'isolation sous vide d'un réacteur à triple paroi permet non seulement d'économiser de l'énergie, mais améliore également la sécurité. La surface extérieure reste proche de la température ambiante, évitant les brûlures dues aux processus chauds et éliminant la condensation ou le gel lors des processus froids.

Empreinte opérationnelle

Les réacteurs à simple paroi dépendent de grands bains ouverts, ce qui peut être encombrant. Les réacteurs à double enveloppe nécessitent un circulateur de fluide dédié, ce qui augmente l'encombrement du système mais offre un contrôle bien supérieur en boucle fermée.

Faire le bon choix pour votre processus

Votre sélection doit être guidée entièrement par les exigences thermiques de votre application spécifique.

- Si votre objectif principal est le mélange simple ou les réactions à température ambiante : Un réacteur à simple paroi offre la solution la plus rentable.

- Si votre objectif principal est le contrôle précis de la température pour la synthèse ou la cristallisation standard : Le réacteur à double paroi (à double enveloppe) est la norme de l'industrie et offre le meilleur équilibre entre performance et coût.

- Si votre objectif principal est le travail à température extrême (cryogénique ou chaleur élevée) ou la maximisation de l'efficacité thermique : Un réacteur à triple paroi est nécessaire pour son isolation supérieure et sa stabilité de processus.

Comprendre que les « couches » font référence aux systèmes de contrôle thermique, et non au verre lui-même, vous permet de choisir le bon outil pour votre objectif scientifique spécifique.

Tableau récapitulatif :

| Type de réacteur | Caractéristique principale | Cas d'utilisation principal |

|---|---|---|

| Simple paroi | Aucune double enveloppe intégrée ; nécessite un bain externe | Mélange de base ou réactions à température ambiante ou proche |

| Double paroi (à double enveloppe) | Double enveloppe scellée pour la circulation du fluide thermique | Contrôle précis de la température pour la synthèse standard, la distillation, la cristallisation |

| Triple paroi (isolé) | Couche extérieure isolée sous vide pour une efficacité maximale | Travail à température extrême (cryogénique ou chaleur élevée) nécessitant une stabilité |

Prêt à optimiser le contrôle thermique de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris une gamme complète de réacteurs en verre à simple, double et triple paroi conçus pour la synthèse chimique et la cristallisation de précision. Nos solutions garantissent la sécurité, l'efficacité et la fiabilité pour vos processus les plus exigeants. Contactez-nous dès aujourd'hui pour discuter des besoins spécifiques de votre application et trouver le système de réacteur parfait pour votre laboratoire.

Guide Visuel

Produits associés

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Quelle est l'importance de l'environnement hydrothermal dans la préparation de HA ? Optimisation de la structure mésoporeuse et de la pureté

- Quel est le rôle d'un autoclave haute pression en acier inoxydable revêtu de PTFE dans la synthèse de ZrW2O8 ? Obtenir une haute pureté

- Comment un autoclave hydrothermique à haute pression facilite-t-il la synthèse de nanocomposites BiVO4@PANI ? Débloquez la précision.

- Quel est le rôle d'un réacteur à haute pression dans la synthèse de nanocomposites magnétiques à base de h-BN ? Maîtriser le dépôt de précision

- Pourquoi les autoclaves en acier inoxydable sont-ils essentiels à la préparation du PCL-TPE ? Maîtriser la polycondensation sous vide poussé