Les principaux inconvénients des réacteurs discontinus sont des temps d'arrêt improductifs importants entre les cycles de production, des coûts de main-d'œuvre opérationnels élevés et des défis inhérents au maintien d'une qualité de produit constante. Ces facteurs les rendent peu adaptés à la fabrication à grand volume où l'efficacité et l'uniformité sont primordiales.

Bien qu'appréciés pour leur polyvalence dans la fabrication à petite échelle ou multiproduits, les réacteurs discontinus deviennent économiquement et opérationnellement inefficaces à mesure que le volume de production augmente. Leur nature fondamentale d'arrêt et de démarrage introduit des temps d'arrêt et une variabilité difficiles à surmonter à grande échelle.

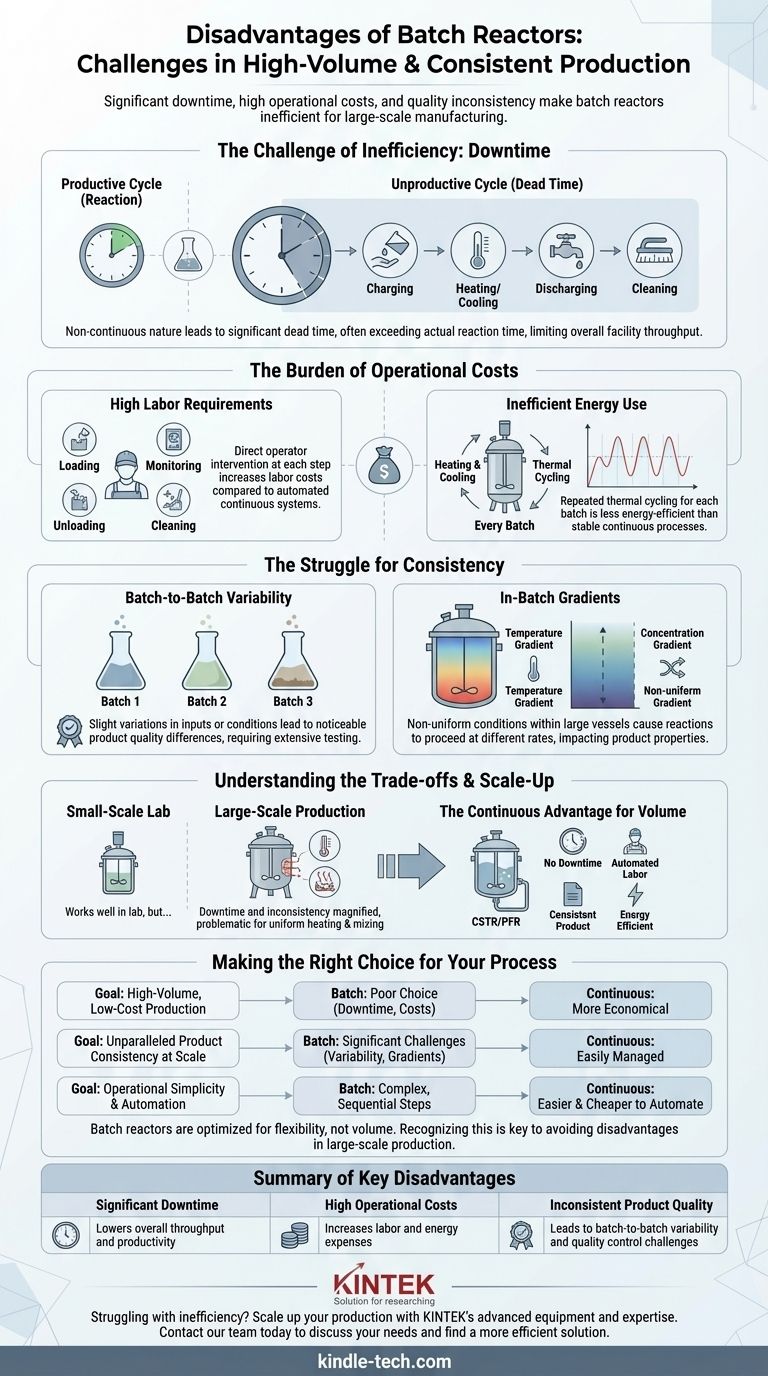

Le défi de l'inefficacité : les temps d'arrêt

Le principal inconvénient opérationnel d'un réacteur discontinu est sa nature non continue. Une grande partie de sa durée de vie opérationnelle est passée dans des états improductifs.

Temps de cycle improductif

Pour chaque phase de réaction productive, il y a une séquence d'étapes non productives : le chargement du réacteur avec les réactifs, le chauffage ou le refroidissement à la température de réaction, le déchargement du produit et le nettoyage de la cuve pour le cycle suivant. Ce "temps mort" peut souvent dépasser le temps de réaction réel.

Impact sur le débit global

Ces temps d'arrêt inhérents limitent directement la production totale d'une installation. Un réacteur continu fonctionne 24h/24 et 7j/7 avec une interruption minimale, tandis que la production totale d'un réacteur discontinu est la somme de cycles discrets et séparés.

Le fardeau des coûts opérationnels

Le traitement discontinu est souvent plus coûteux à exploiter par unité que les alternatives continues, surtout à mesure que la production augmente.

Exigences élevées en main-d'œuvre

Chaque étape du cycle discontinu — chargement, surveillance, déchargement et nettoyage — nécessite généralement une intervention directe de l'opérateur. Cela entraîne des coûts de main-d'œuvre plus élevés par rapport aux systèmes continus automatisés et à régime permanent.

Utilisation inefficace de l'énergie

La cuve et son contenu doivent être chauffés et refroidis pour chaque lot. Ce cyclage thermique répété est moins économe en énergie que le maintien d'un processus continu à une température de fonctionnement stable.

La lutte pour la cohérence

Atteindre une qualité de produit identique d'un lot à l'autre est un défi persistant dans les opérations discontinues.

Variabilité d'un lot à l'autre

De légères variations dans la quantité de matières premières chargées, des différences mineures dans les taux de chauffage ou de refroidissement, ou des changements subtils dans le mélange peuvent entraîner des différences notables dans la qualité du produit entre les lots. Cela nécessite des tests de contrôle qualité approfondis pour chaque lot.

Gradients intra-lot

Même au sein d'un seul lot, les conditions peuvent ne pas être parfaitement uniformes. Des gradients de température et de concentration peuvent se former, en particulier dans les grandes cuves, ce qui signifie que la réaction se déroule à des vitesses différentes dans différentes parties du réacteur. Cela peut entraîner une distribution plus large des propriétés du produit au sein du même lot.

Comprendre les compromis : quand le discontinu échoue

Les inconvénients d'un réacteur discontinu sont plus apparents lorsqu'il est mal appliqué. Ses inconvénients mettent en évidence les atouts des réacteurs continus pour des applications spécifiques.

Le problème de la montée en échelle

Les problèmes de temps d'arrêt et d'incohérence sont amplifiés lors de la montée en échelle. Un processus qui fonctionne bien dans un réacteur de laboratoire de 10 litres peut rencontrer des problèmes importants de qualité et d'efficacité dans une cuve de production de 10 000 litres en raison des défis de chauffage et de mélange uniformes à grande échelle.

L'avantage du continu pour le volume

Pour la production à grand volume d'une seule marchandise, un réacteur continu (comme un CSTR ou un PFR) est presque toujours supérieur. Il élimine les temps d'arrêt, réduit les coûts de main-d'œuvre grâce à l'automatisation, fournit un produit très cohérent et est plus économe en énergie.

Faire le bon choix pour votre processus

Choisir un réacteur, c'est faire correspondre la technologie à l'objectif de production. Les inconvénients d'un réacteur discontinu en font le mauvais outil pour certains travaux.

- Si votre objectif principal est une production à grand volume et à faible coût : Un réacteur discontinu est un mauvais choix en raison de ses temps d'arrêt inhérents et de ses coûts opérationnels élevés ; un réacteur continu est bien plus économique.

- Si votre objectif principal est une cohérence de produit inégalée à grande échelle : La variabilité d'un lot à l'autre et les gradients internes d'un réacteur discontinu présentent des défis importants qui sont plus facilement gérés dans un système continu.

- Si votre objectif principal est la simplicité opérationnelle et l'automatisation : Un processus continu mature et à régime permanent est généralement plus facile et moins coûteux à automatiser que les étapes complexes et séquentielles de la fabrication discontinue.

En fin de compte, reconnaître que les réacteurs discontinus sont optimisés pour la flexibilité, et non pour le volume, est la clé pour éviter leurs inconvénients significatifs dans la production à grande échelle.

Tableau récapitulatif :

| Inconvénient clé | Impact principal |

|---|---|

| Temps d'arrêt importants | Diminue le débit et la productivité globaux |

| Coûts opérationnels élevés | Augmente les dépenses de main-d'œuvre et d'énergie |

| Qualité de produit incohérente | Entraîne une variabilité d'un lot à l'autre et des défis de contrôle qualité |

Vous rencontrez des problèmes d'inefficacité ou d'incohérence dans votre processus ? Les limites des réacteurs discontinus peuvent être un obstacle majeur à l'augmentation de votre production. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour vous aider à optimiser votre flux de travail, que vous exploriez des alternatives de traitement continu ou que vous ayez besoin d'un contrôle précis pour des applications discontinues spécialisées. Nos experts peuvent vous aider à sélectionner la bonne technologie pour améliorer votre débit, réduire les coûts et assurer l'uniformité des produits. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et trouver une solution plus efficace.

Guide Visuel

Produits associés

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Cellule électrochimique électrolytique super scellée

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quelles conditions expérimentales critiques une autoclave à haute pression permet-elle d'établir ? Optimisation de la lixiviation des sulfures mixtes

- Pourquoi un autoclave à haute température et haute pression est-il nécessaire pour les essais d'alliages de zirconium ? Assurer la sécurité nucléaire.

- Quelle est la fonction d'un autoclave statique haute pression dans la HTL de la biomasse ? Optimisez votre recherche sur la conversion de la biomasse

- Quel est le rôle d'un autoclave haute pression en acier inoxydable revêtu de PTFE dans la synthèse de ZrW2O8 ? Obtenir une haute pureté

- Comment un autoclave hydrothermique à haute pression facilite-t-il la synthèse de nanocomposites BiVO4@PANI ? Débloquez la précision.