Les principaux inconvénients de l'extrusion de film soufflé sont sa difficulté à obtenir un contrôle précis de l'épaisseur, sa complexité globale du processus et ses cadences de production plus lentes par rapport aux méthodes alternatives comme l'extrusion de film coulé. Ces limitations découlent de la nature inhérente de l'utilisation de la pression d'air pour gonfler un tube de polymère fondu, ce qui introduit de nombreuses variables difficiles à gérer.

Bien qu'excellent pour créer des tubes sans soudure avec des propriétés mécaniques équilibrées, le processus de film soufflé échange la précision et la vitesse contre cette capacité unique. Les défis fondamentaux sont enracinés dans la physique du refroidissement par air et de l'expansion uniforme d'une bulle de polymère fondu.

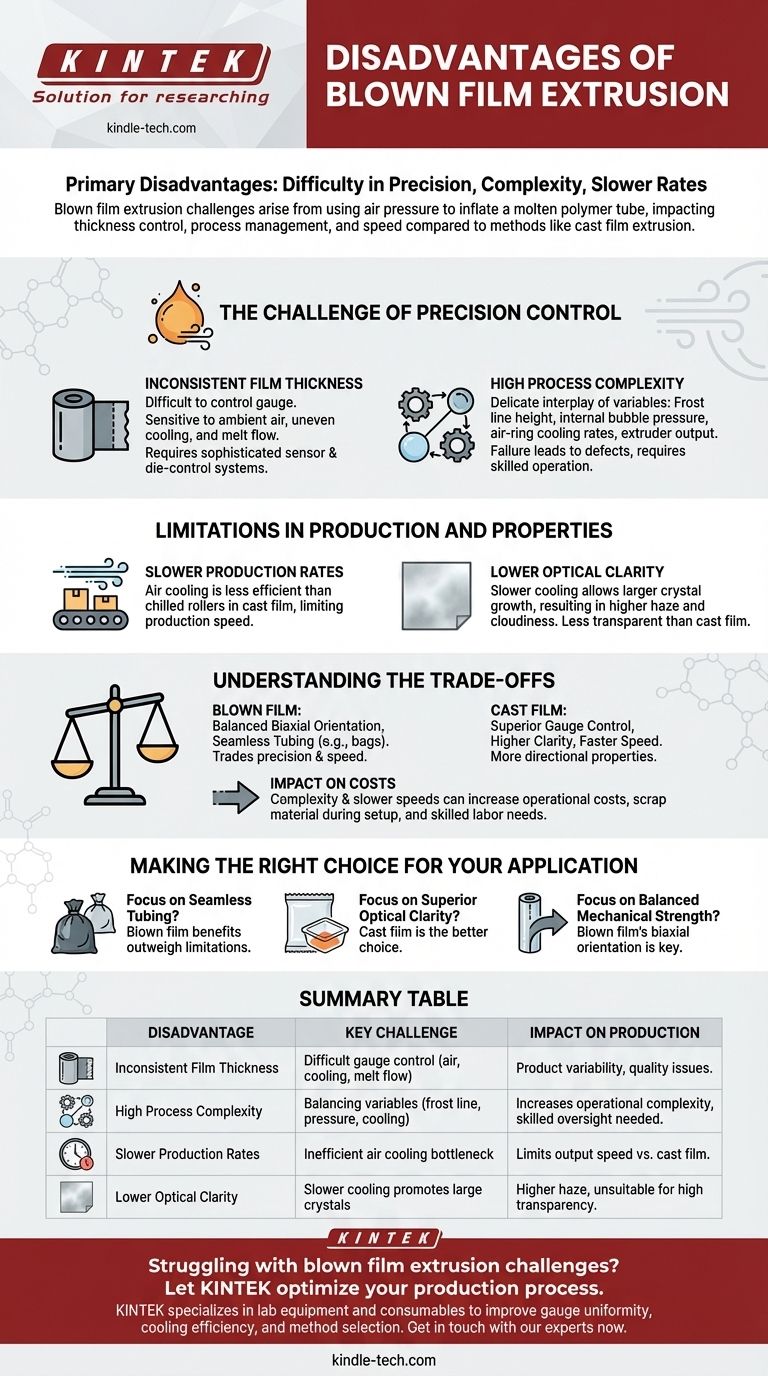

Le défi du contrôle de précision

Les inconvénients opérationnels les plus importants de l'extrusion de film soufflé concernent le maintien de tolérances strictes et la stabilité du processus. De petites variations peuvent avoir un effet en cascade sur la qualité du produit final.

Épaisseur de film incohérente

Le contrôle de la jauge (épaisseur) du film est notoirement difficile. L'expansion de la bulle fondue est sensible aux courants d'air ambiants, au flux de polymère fondu incohérent et au refroidissement inégal, ce qui entraîne des zones plus épaisses ou plus minces dans le film.

L'obtention d'une épaisseur uniforme nécessite des systèmes sophistiqués de capteurs et de contrôle de filière, ce qui ajoute des coûts et de la complexité à la ligne de production.

Complexité élevée du processus

Le processus de film soufflé implique la gestion d'une interaction délicate de multiples variables. Des facteurs tels que la hauteur de la ligne de gel, la pression interne de la bulle, les vitesses de refroidissement de l'anneau d'air et le débit de l'extrudeuse doivent être parfaitement équilibrés.

Un échec à contrôler l'un de ces éléments peut entraîner une instabilité de la bulle, des plis ou d'autres défauts, nécessitant des opérateurs qualifiés pour une gestion efficace.

Limitations de la production et des propriétés

Au-delà du contrôle du processus, le film soufflé présente des limitations inhérentes concernant sa vitesse de production et les qualités optiques du film résultant. Ces facteurs sont essentiels lors de la comparaison avec d'autres méthodes de fabrication.

Cadences de production plus lentes

Les cadences de fabrication du film soufflé sont significativement plus faibles que celles du film coulé. Cela est principalement dû au processus de refroidissement.

Le refroidissement par air est beaucoup moins efficace que les rouleaux refroidis utilisés dans l'extrusion de film coulé. Ce goulot d'étranglement de refroidissement limite la vitesse à laquelle la ligne peut fonctionner tout en produisant un film stable et de haute qualité.

Clarté optique inférieure

Le film soufflé a généralement une clarté inférieure et des niveaux de voile plus élevés que le film coulé. Le processus de refroidissement par air plus lent permet plus de temps aux cristaux de polymère de se former et de grossir.

Ces structures cristallines plus grandes diffusent plus de lumière, rendant le film plus trouble, ce qui est indésirable pour les applications nécessitant une grande transparence.

Comprendre les compromis

Le choix d'un processus de fabrication de film nécessite un examen objectif des compromis impliqués. Les inconvénients du film soufflé sont les compromis directs pour ses avantages uniques.

Film soufflé vs film coulé

Le compromis central est souvent entre le film soufflé et le film coulé. Le film soufflé offre une orientation biaxiale équilibrée (résistance dans les directions machine et transversale) et crée des tubes sans soudure idéaux pour les sacs.

En revanche, le film coulé offre un contrôle de jauge supérieur, une clarté plus élevée et des vitesses de production beaucoup plus rapides, mais avec des propriétés plus directionnelles.

Impact sur les coûts

La complexité et les vitesses plus lentes peuvent entraîner des coûts opérationnels plus élevés. La configuration initiale peut générer plus de matériaux de rebut lors du réglage des paramètres du processus, et la nécessité d'une supervision plus qualifiée peut augmenter les coûts de main-d'œuvre.

Faire le bon choix pour votre application

En fin de compte, les "inconvénients" du film soufflé ne sont des inconvénients que s'ils entrent en conflit avec les exigences primaires de votre produit.

- Si votre objectif principal est la production rentable de tubes sans soudure (par exemple, sacs poubelles ou bâches de construction) : Les avantages du processus l'emportent largement sur ses limitations en matière de contrôle de précision.

- Si votre objectif principal est une clarté optique supérieure et une épaisseur uniforme (par exemple, emballages alimentaires haut de gamme ou films de laminage) : Les inconvénients inhérents du film soufflé font du film coulé le choix le plus logique et le plus efficace.

- Si votre objectif principal est une résistance mécanique équilibrée pour des applications comme le film rétractable : L'orientation biaxiale du film soufflé est un avantage clé, et la gestion de la complexité de son processus est un investissement nécessaire.

Le choix de la méthode de fabrication correcte commence par une compréhension claire des exigences les plus critiques de votre produit final.

Tableau récapitulatif :

| Inconvénient | Défi clé | Impact sur la production |

|---|---|---|

| Épaisseur de film incohérente | Difficile de contrôler la jauge en raison des courants d'air, du refroidissement inégal et des variations du flux de matière fondue. | Entraîne une variabilité du produit et des problèmes de qualité potentiels. |

| Complexité élevée du processus | Nécessite l'équilibrage de multiples variables comme la hauteur de la ligne de gel, la pression de la bulle et les vitesses de refroidissement. | Augmente la complexité opérationnelle et nécessite une supervision qualifiée. |

| Cadences de production plus lentes | Le refroidissement par air est moins efficace que les rouleaux refroidis du film coulé, créant un goulot d'étranglement. | Limite la vitesse de production par rapport à l'extrusion de film coulé. |

| Clarté optique inférieure | Un refroidissement plus lent favorise la formation de cristaux plus grands, entraînant un voile et une turbidité plus élevés. | Inadapté aux applications nécessitant une grande transparence. |

Vous rencontrez des difficultés avec les défis de l'extrusion de film soufflé ? Laissez KINTEK optimiser votre processus de production.

En tant que spécialistes des équipements et consommables de laboratoire, KINTEK comprend les exigences précises du traitement des polymères. Que vous résolviez des problèmes d'uniformité de jauge, amélioriez l'efficacité du refroidissement ou sélectionniez la bonne méthode pour votre application, notre expertise et nos solutions de haute qualité peuvent vous aider à surmonter les limitations de l'extrusion de film soufflé.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre fabrication de films et la qualité de vos produits.

Contactez nos experts dès maintenant

Guide Visuel

Produits associés

Les gens demandent aussi

- Pourquoi un processus multi-étapes est-il nécessaire pour l'analyse des DEEE ? Maîtriser le prétraitement complexe des échantillons

- Comment les systèmes de broyage et de concassage améliorent-ils la production de gaz de microalgues ? Optimisation du prétraitement de la biomasse pour des rendements plus élevés

- Quel rôle joue un broyeur de laboratoire dans le prétraitement de la biomasse ? Libérer le potentiel de la lignocellulose

- Comment les broyeurs de laboratoire et les systèmes de tamisage standard garantissent-ils la qualité de la matière première pour la torréfaction ?

- Quelle taille d'échantillon pour la XRF ? La clé d'une analyse élémentaire précise