Bien qu'il s'agisse d'une technique de dépôt très polyvalente, la pulvérisation cathodique n'est pas sans inconvénients majeurs. Ses principaux désavantages incluent des taux de dépôt relativement lents, des coûts d'équipement initiaux élevés, un risque de contamination du film par le gaz de pulvérisation et la cible, et le risque d'endommager les matériaux de substrat sensibles par bombardement ionique à haute énergie.

La pulvérisation cathodique est une méthode puissante et contrôlable pour créer des films minces de haute qualité, mais elle n'est pas universellement optimale. Ses principaux compromis impliquent d'équilibrer des propriétés de film supérieures – comme l'adhérence et le contrôle de la composition – avec un débit plus faible, des coûts plus élevés et des risques de contamination spécifiques par rapport à d'autres méthodes comme l'évaporation thermique.

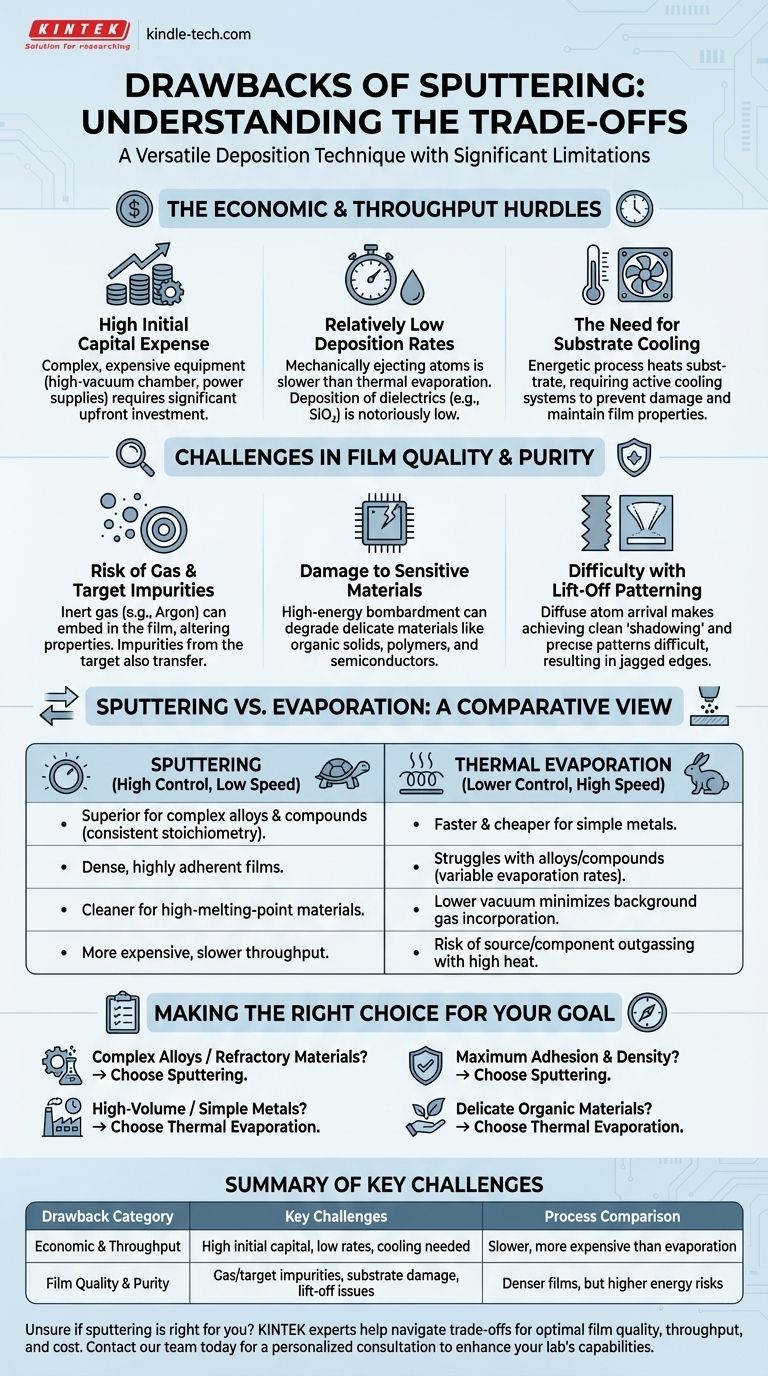

Les obstacles économiques et de débit

Pour de nombreux projets, les inconvénients les plus immédiats de la pulvérisation cathodique sont liés au coût et à la vitesse. Ces facteurs peuvent en faire un non-départ pour les applications à grand volume et à faible marge.

Dépenses d'investissement initiales élevées

L'équipement nécessaire à un système de pulvérisation cathodique est complexe et donc coûteux. Une chambre à vide poussé, des systèmes de gestion des gaz puissants et des alimentations électriques spécialisées (en particulier pour la pulvérisation RF) représentent un investissement initial important.

Taux de dépôt relativement faibles

La pulvérisation cathodique est fondamentalement un processus d'éjection mécanique d'atomes, ce qui est souvent plus lent que de les faire bouillir par évaporation thermique. Les taux de dépôt pour certains matériaux, tels que les diélectriques comme le dioxyde de silicium (SiO₂), sont notoirement faibles, ce qui a un impact sur le débit de production.

La nécessité de refroidir le substrat

L'énergie transmise par le plasma et les atomes qui se condensent chauffe le substrat. Cela nécessite un système de refroidissement actif pour éviter d'endommager les substrats sensibles ou de modifier indésirablement les propriétés du film, ce qui ajoute de la complexité, des coûts et peut potentiellement ralentir les temps de cycle.

Défis en matière de qualité et de pureté du film

Bien que connue pour produire des films denses et adhérents, la pulvérisation cathodique présente son propre ensemble de défis liés à la contamination et à l'intégrité des matériaux.

Risque d'impuretés gazeuses et de cible

Le gaz inerte utilisé pour la pulvérisation (généralement l'Argon) peut s'incruster dans le film en croissance. Bien qu'il s'agisse souvent d'un faible pourcentage, cette incorporation peut altérer les propriétés électriques, optiques ou mécaniques du film. De plus, toute impureté présente dans le matériau source (la cible) sera probablement transférée dans le film.

Dommages aux matériaux sensibles

La pulvérisation cathodique est un processus énergétique à fort impact. Le bombardement du substrat par les atomes pulvérisés et les atomes de gaz neutres peut endommager les matériaux délicats. Les solides organiques, certains polymères et les structures semi-conductrices sensibles peuvent être facilement dégradés.

Difficulté avec la structuration par "lift-off"

Les atomes éjectés d'une cible de pulvérisation se déplacent de manière diffuse, ce qui signifie qu'ils arrivent au substrat sous de nombreux angles. Cela rend difficile l'obtention de l'« ombrage » net requis pour les processus de "lift-off" photolithographique, entraînant souvent des bords irréguliers ou des « clôtures » qui empêchent un motif propre.

Comprendre les compromis : Pulvérisation cathodique vs. Évaporation

De nombreux inconvénients de la pulvérisation cathodique sont mieux compris en comparaison avec son alternative principale en dépôt physique en phase vapeur : l'évaporation thermique.

Contrôle vs. Vitesse

L'évaporation thermique est généralement plus rapide et moins chère. Cependant, elle a du mal à déposer des alliages et des composés avec une composition (stœchiométrie) constante, car les matériaux ayant des pressions de vapeur différentes s'évaporent à des vitesses différentes.

La pulvérisation cathodique excelle ici. Elle éjecte les atomes en fonction du transfert de quantité de mouvement, et non de la température, préservant ainsi la composition d'une cible composée ou alliée dans le film final. Elle produit également des films plus denses et plus adhérents grâce à l'énergie plus élevée des atomes déposés.

Le paradoxe de la pureté

L'évaporation fonctionne généralement sous un vide plus poussé (pression plus basse) que la pulvérisation cathodique. Cela réduit le risque d'incorporation de gaz de fond dans le film.

Cependant, la pulvérisation cathodique est un processus plus propre pour le dépôt de métaux à point de fusion élevé (réfractaires), car elle évite le chauffage intense qui peut provoquer le dégazage d'impuretés du creuset source et des composants environnants dans un évaporateur.

Faire le bon choix pour votre objectif

Le choix de la méthode de dépôt appropriée exige d'adapter les capacités du processus à votre objectif principal.

- Si votre objectif principal est de déposer des alliages complexes ou des matériaux réfractaires : La pulvérisation cathodique est le choix supérieur pour maintenir le contrôle de la composition et déposer des matériaux à point de fusion élevé.

- Si votre objectif principal est une production à grand volume et sensible aux coûts de métaux simples : L'évaporation thermique est probablement l'option la plus rapide et la plus économique si la densité finale du film n'est pas critique.

- Si votre objectif principal est une adhérence et une densité de film maximales : Le processus de dépôt énergétique de la pulvérisation cathodique crée des films robustes et denses qui adhèrent fortement au substrat.

- Si votre objectif principal est de déposer sur des matériaux organiques délicats : La nature à haute énergie de la pulvérisation cathodique peut causer des dommages, rendant les méthodes à faible énergie comme l'évaporation thermique un choix plus sûr.

En comprenant ces inconvénients inhérents, vous pouvez décider efficacement quand tirer parti de la pulvérisation cathodique pour ses forces et quand choisir une alternative mieux adaptée à vos objectifs techniques et économiques spécifiques.

Tableau récapitulatif :

| Catégorie d'inconvénients | Principaux défis |

|---|---|

| Économique et débit | Coût d'investissement initial élevé, taux de dépôt relativement faibles, nécessité de refroidir le substrat |

| Qualité et pureté du film | Risque d'impuretés gazeuses/de cible, dommages potentiels aux substrats sensibles, difficulté avec la structuration par "lift-off" |

| Comparaison des processus | Plus lent et plus coûteux que l'évaporation thermique pour certaines applications |

Vous ne savez pas si la pulvérisation cathodique est la bonne méthode de dépôt de couches minces pour votre application spécifique ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans les équipements et consommables de laboratoire, offrant des solutions sur mesure pour les défis uniques de votre laboratoire.

Nous pouvons vous aider à naviguer entre les compromis de la pulvérisation cathodique et d'autres techniques comme l'évaporation thermique afin de garantir que vous atteigniez l'équilibre optimal entre la qualité du film, le débit et le coût pour vos objectifs de recherche ou de production.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles