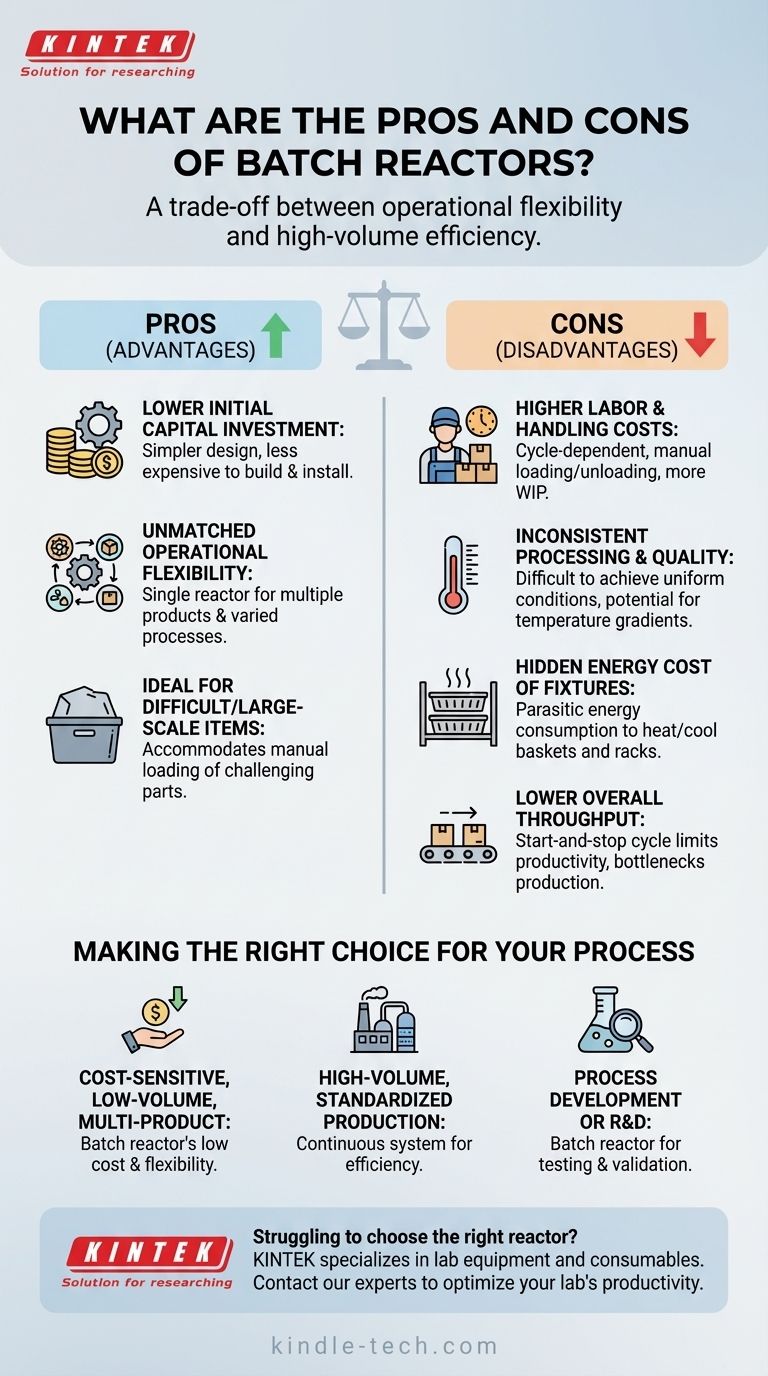

À la base, un réacteur discontinu est un compromis entre la flexibilité opérationnelle et l'efficacité pour les grands volumes. Il offre un investissement initial plus faible et la polyvalence nécessaire pour gérer des processus variés, ce qui le rend idéal pour des applications spécifiques. Cependant, ces avantages s'accompagnent de coûts de main-d'œuvre plus élevés, d'incohérences potentielles dans la qualité des produits et d'un débit global inférieur par rapport aux systèmes continus.

La décision d'utiliser un réacteur discontinu ne consiste pas à trouver une option universellement supérieure, mais à faire correspondre les caractéristiques inhérentes du réacteur – flexibilité et faible coût initial – à des besoins opérationnels spécifiques tels que la production à faible volume, le développement de processus ou le traitement de matériaux difficiles.

Les principaux avantages du fonctionnement discontinu

L'attrait d'un réacteur discontinu réside dans sa simplicité et son adaptabilité, ce qui se traduit par plusieurs avantages commerciaux et opérationnels clés.

Investissement en capital initial plus faible

Les réacteurs discontinus sont fondamentalement plus simples dans leur conception. Ils se composent souvent d'un simple récipient scellé, ce qui les rend nettement moins chers à construire, à acheter et à installer que les systèmes continus complexes et intégrés.

Cette barrière à l'entrée plus faible en fait un excellent choix pour les startups, les opérations à plus petite échelle ou pour ajouter de la capacité sans un investissement en capital massif.

Flexibilité opérationnelle inégalée

Un seul réacteur discontinu peut être utilisé pour plusieurs produits, différentes recettes de processus ou des cycles de traitement thermique variés avec un temps de changement minimal.

Cette polyvalence est inestimable dans les environnements où les besoins de production fluctuent, comme dans la fabrication sous contrat ou les installations qui produisent une large gamme de produits à faible volume. Il est également idéal pour la recherche et le développement, où les processus sont constamment testés et affinés.

Idéal pour les articles difficiles ou de grande taille

Certains matériaux ou pièces sont tout simplement trop grands, volumineux ou difficiles à manipuler pour un système d'alimentation continue automatisé.

Un réacteur discontinu permet le chargement manuel de ces articles difficiles, offrant une solution pratique que les systèmes continus ne peuvent pas facilement accommoder.

Comprendre les compromis et les inefficacités

La flexibilité d'un réacteur discontinu s'accompagne d'inefficacités inhérentes qui doivent être soigneusement prises en compte. Ces inconvénients sont la principale raison pour laquelle les systèmes continus sont préférés pour la production de masse.

Coûts de main-d'œuvre et de manutention plus élevés

Le processus discontinu dépend du cycle, nécessitant des opérateurs pour charger manuellement les matières premières et décharger les produits finis pour chaque cycle.

Cela signifie également qu'un inventaire de produits en cours (WIP) plus important est nécessaire, car les pièces doivent être rassemblées et préparées pour former un lot complet, ce qui ajoute à la complexité logistique et au coût de la main-d'œuvre.

Traitement et qualité incohérents

Atteindre des conditions uniformes au sein d'un lot est un défi majeur. Dans un four de traitement thermique, par exemple, les pièces les plus proches de la source de chaleur chaufferont beaucoup plus rapidement que celles situées au centre de la charge.

Ce gradient de température peut entraîner une qualité de produit incohérente, avec des variations d'une pièce à l'autre au sein du même lot.

Le coût énergétique caché des fixations

Les pièces sont généralement chargées dans un réacteur discontinu à l'aide de paniers, de supports ou de chariots. Cette masse thermique doit également être chauffée et refroidie avec le produit à chaque cycle.

Cette consommation d'énergie parasite augmente considérablement la charge thermique globale et fait grimper les coûts énergétiques, une inefficacité largement absente dans les systèmes continus où les fixations restent à une température de fonctionnement constante.

Débit global inférieur

Le temps de cycle total d'un lot comprend le chargement, le chauffage, le traitement, le refroidissement et le déchargement. Cette nature d'arrêt et de démarrage limite intrinsèquement sa productivité.

Pour les besoins à grand volume, le temps d'arrêt entre les lots crée un goulot d'étranglement qui rend impossible de rivaliser avec la production non-stop d'un réacteur continu.

Faire le bon choix pour votre processus

Le choix entre un réacteur discontinu et une alternative est une décision stratégique qui dépend entièrement de votre objectif principal.

- Si votre objectif principal est une fabrication sensible aux coûts, à faible volume ou multi-produits : Le faible coût initial et la grande flexibilité d'un réacteur discontinu sont ses plus grands atouts.

- Si votre objectif principal est une production à grand volume et standardisée : Les inefficacités inhérentes en termes de main-d'œuvre, d'énergie et de débit font d'un système continu le choix évident.

- Si votre objectif principal est le développement de processus ou la R&D : La capacité à effectuer des expériences petites, variées et isolées fait d'un réacteur discontinu l'outil idéal pour les tests et la validation.

En comprenant ces compromis fondamentaux, vous pouvez choisir en toute confiance le bon outil pour votre objectif opérationnel spécifique.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Coût | Investissement en capital initial plus faible | Coûts de main-d'œuvre et de manutention plus élevés |

| Flexibilité | Polyvalence inégalée pour une utilisation multi-produits | Débit global inférieur |

| Opération | Idéal pour les articles difficiles ou de grande taille | Traitement et qualité incohérents |

| Efficacité | Excellent pour la R&D et le développement de processus | Coût énergétique caché dû au chauffage des fixations |

Vous avez du mal à choisir le bon réacteur pour les besoins uniques de votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des conseils d'experts et des solutions adaptées à vos processus spécifiques – que vous ayez besoin de la flexibilité d'un réacteur discontinu ou de l'efficacité d'un système continu. Contactez nos experts dès aujourd'hui pour optimiser la productivité de votre laboratoire et obtenir des résultats cohérents et de haute qualité !

Guide Visuel

Produits associés

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Cellule électrochimique électrolytique super scellée

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Pourquoi les autoclaves en acier inoxydable sont-ils essentiels à la préparation du PCL-TPE ? Maîtriser la polycondensation sous vide poussé

- Quel est le rôle d'un autoclave haute pression en acier inoxydable revêtu de PTFE dans la synthèse de ZrW2O8 ? Obtenir une haute pureté

- Quelle est l'importance de l'environnement hydrothermal dans la préparation de HA ? Optimisation de la structure mésoporeuse et de la pureté

- Quelles conditions expérimentales critiques une autoclave à haute pression permet-elle d'établir ? Optimisation de la lixiviation des sulfures mixtes

- Pourquoi un autoclave à haute température et haute pression est-il nécessaire pour les essais d'alliages de zirconium ? Assurer la sécurité nucléaire.