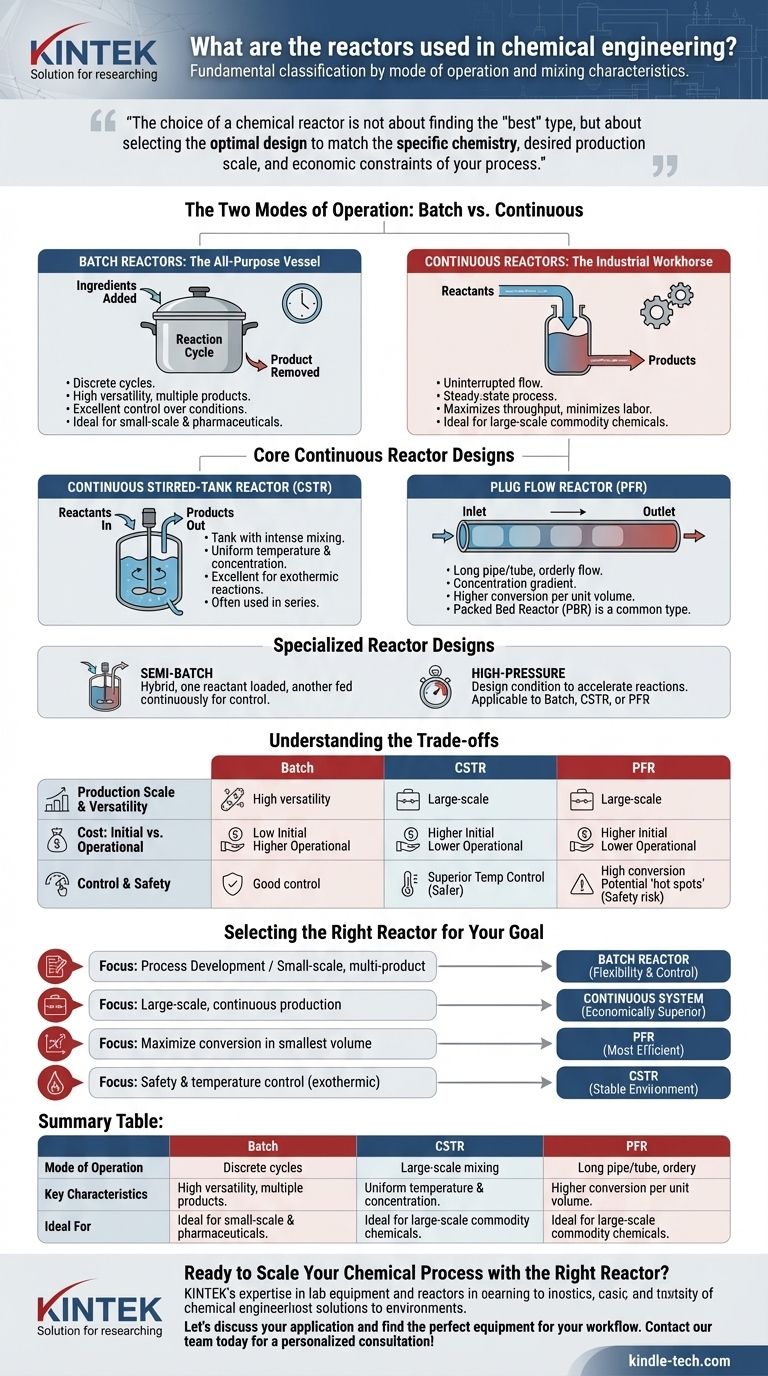

En génie chimique, les réacteurs sont fondamentalement classés selon leur mode de fonctionnement — discontinu, continu ou semi-discontinu — et leurs caractéristiques de mélange. Les types les plus courants sont les réacteurs discontinus, les réacteurs à cuve agitée continue (CSTR) et les réacteurs à écoulement piston (PFR), chacun étant conçu pour gérer des échelles de production spécifiques, des cinétiques de réaction et des exigences de transfert de chaleur.

Le choix d'un réacteur chimique ne consiste pas à trouver le "meilleur" type, mais à sélectionner la conception optimale pour correspondre à la chimie spécifique, à l'échelle de production souhaitée et aux contraintes économiques de votre processus.

Les deux modes de fonctionnement : discontinu vs. continu

La première et la plus fondamentale distinction dans la conception des réacteurs est de savoir si le processus se déroule en cycles discrets ou en flux ininterrompu.

Réacteurs discontinus : Le récipient polyvalent

Un réacteur discontinu est le type de réacteur le plus simple. Pensez-y comme à une cocotte : vous ajoutez tous vos ingrédients (réactifs) au début, laissez la réaction se dérouler dans des conditions contrôlées (chauffage, mélange), puis retirez l'intégralité du produit final.

Cette conception est très polyvalente, permettant à un seul récipient d'être utilisé pour différentes réactions et produits. Elle offre un excellent contrôle du temps et des conditions de réaction.

Réacteurs continus : Le cheval de bataille industriel

Les réacteurs continus fonctionnent sans interruption. Les réactifs sont constamment introduits dans le récipient, et le produit est retiré en continu, créant un processus en régime permanent.

Ce mode de fonctionnement est idéal pour la production à grande échelle d'un produit chimique unique, car il maximise le débit et minimise les coûts de main-d'œuvre par unité de produit. Les deux principaux types de réacteurs continus sont le CSTR et le PFR.

Conceptions de réacteurs continus de base

Dans la catégorie continue, le modèle d'écoulement et le degré de mélange définissent le comportement et l'application du réacteur.

Réacteur à cuve agitée continue (CSTR)

Un CSTR est essentiellement une cuve avec un agitateur qui assure un mélange parfait du contenu. Grâce à ce mélange intense, les conditions dans tout le réacteur — température, concentration et vitesse de réaction — sont uniformes et identiques aux conditions du flux de sortie.

Les CSTR sont excellents pour le contrôle de la température, en particulier pour les réactions qui dégagent beaucoup de chaleur. Ils sont souvent utilisés en série pour augmenter la conversion globale.

Réacteur à écoulement piston (PFR)

Un PFR (également connu sous le nom de réacteur tubulaire) est généralement un long tuyau ou tube. Le fluide s'y écoule de manière ordonnée, comme un "piston", avec un mélange minimal dans la direction de l'écoulement.

Au fur et à mesure que le fluide se déplace le long du réacteur, les réactifs sont consommés et la concentration change continuellement. Ce gradient permet aux PFR d'atteindre des taux de conversion plus élevés par unité de volume que les CSTR pour la plupart des réactions. Un réacteur à lit garni (PBR) est un type courant de PFR rempli de particules de catalyseur solides.

Conceptions de réacteurs spécialisés

D'autres conceptions existent pour des besoins spécifiques. Les réacteurs semi-discontinus sont un hybride où un réactif est chargé initialement tandis qu'un autre est alimenté en continu, utile pour contrôler la concentration ou gérer la chaleur. Les réacteurs haute pression, comme mentionné dans la littérature industrielle, ne sont pas un type fondamental mais plutôt une condition de conception spécifique appliquée aux systèmes discontinu, CSTR ou PFR pour accélérer les réactions et améliorer les rendements.

Comprendre les compromis

Le choix d'un réacteur implique d'équilibrer des facteurs concurrents. Aucun réacteur n'est supérieur dans toutes les situations.

Échelle de production et polyvalence

Les réacteurs discontinus excellent dans la production à petite échelle, les usines pilotes et la fabrication de produits de grande valeur comme les produits pharmaceutiques, où la flexibilité de produire plusieurs produits avec le même équipement est essentielle.

Les réacteurs continus (CSTR et PFR) sont la norme pour la fabrication à grande échelle de produits chimiques de base uniques, où l'efficacité et le débit élevé sont les principaux moteurs économiques.

Coût : initial vs. opérationnel

Les réacteurs discontinus ont généralement un coût d'investissement initial plus faible et sont plus simples à construire. Cependant, leurs coûts d'exploitation par unité de produit sont plus élevés en raison des temps d'arrêt pour le nettoyage, le remplissage et la vidange, ainsi que d'une implication de main-d'œuvre plus importante.

Les réacteurs continus nécessitent un investissement initial plus élevé, mais offrent des coûts d'exploitation nettement inférieurs à grande échelle grâce à l'automatisation et à la production ininterrompue.

Contrôle et sécurité

Les CSTR offrent un contrôle de température supérieur car tout le volume est à une température unique et uniforme, ce qui les rend plus sûrs pour les réactions fortement exothermiques.

Les PFR peuvent développer des "points chauds" — des zones à haute température — ce qui peut être un risque pour la sécurité ou entraîner des réactions secondaires indésirables s'ils ne sont pas gérés avec soin.

Choisir le bon réacteur pour votre objectif

Votre choix doit être guidé par votre objectif principal pour le processus chimique.

- Si votre objectif principal est le développement de processus ou la fabrication multi-produits à petite échelle : Un réacteur discontinu offre la flexibilité et le contrôle nécessaires.

- Si votre objectif principal est la production continue à grande échelle d'un seul produit chimique : Un système continu (CSTR ou PFR) est le choix économiquement supérieur.

- Si votre objectif principal est de maximiser la conversion dans le plus petit volume possible : Un PFR est généralement la conception la plus efficace.

- Si votre objectif principal est la sécurité et le contrôle de la température pour une réaction fortement exothermique : Un CSTR offre l'environnement de fonctionnement le plus stable et le plus uniforme.

En fin de compte, la sélection du réacteur correct est une décision fondamentale en génie chimique qui façonne directement l'efficacité, la sécurité et la viabilité économique d'un processus.

Tableau récapitulatif :

| Type de réacteur | Mode de fonctionnement | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Réacteur discontinu | Cycles discrets | Grande polyvalence, conception simple | Petite échelle, multi-produits (ex: produits pharmaceutiques) |

| CSTR (Cuve agitée continue) | Continu, régime permanent | Mélange parfait, température uniforme | Production à grande échelle, réactions exothermiques |

| PFR (Écoulement piston) | Continu, régime permanent | Conversion élevée par volume, écoulement ordonné | Grande échelle, produit unique, besoins de conversion élevée |

Prêt à faire évoluer votre processus chimique avec le bon réacteur ?

Choisir le réacteur optimal est essentiel pour l'efficacité, la sécurité et le succès économique de votre laboratoire. Les experts de KINTEK sont spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des réacteurs et des systèmes connexes, adaptés à vos besoins spécifiques en génie chimique. Que vous passiez d'une production discontinue à une production continue ou que vous ayez besoin d'un contrôle précis de la température pour des réactions sensibles, nous avons les solutions pour soutenir vos objectifs.

Discutons de votre application et trouvons l'équipement parfait pour votre flux de travail. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quel rôle joue un autoclave dans la simulation des conditions d'un REP ? Validation avancée des matériaux pour la sécurité nucléaire

- Quelle est la fonction d'un réacteur hydrothermique à température constante ? Maîtriser l'activation des cendres volantes de charbon

- Quels rôles les autoclaves jouent-ils dans la synthèse des zéolithes MFI ? Maîtriser la croissance cristalline hydrothermale

- Quel est le but de l'utilisation d'un réacteur hydrothermique à haute température ? Amélioration de la synthèse de cathodes à base d'iode sur charbon actif

- Pourquoi les autoclaves à haute pression sont-ils essentiels pour la préparation d'agents de durcissement à base de polyamide biosourcé à partir d'acide dimère ?