Les principales techniques de moulage par compression ne sont pas définies par des machines différentes, mais par la forme physique du matériau composite placé dans le moule. Le processus fondamental consiste à placer ce matériau dans un moule chauffé, qui est ensuite fermé et soumis à une pression intense, forçant le matériau à remplir la cavité et à durcir en une pièce solide. La technique spécifique choisie dépend de la résistance requise, de la complexité et du volume de production du composant final.

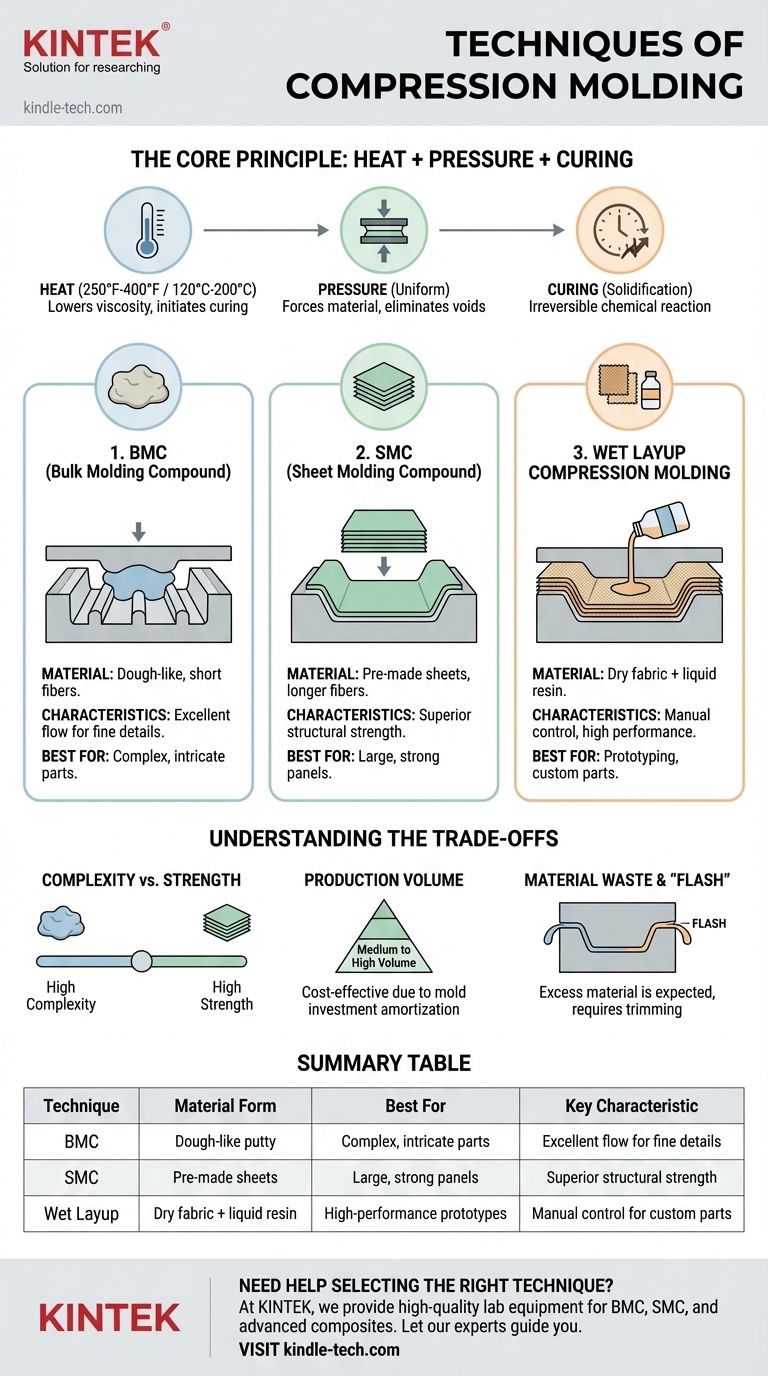

La distinction essentielle entre les techniques de moulage par compression réside dans le matériau de départ : utilisation d'un Composé de Moulage en Masse (BMC), semblable à une pâte, pour les formes complexes, d'un Composé de Moulage en Feuilles (SMC) préfabriqué pour les grands panneaux résistants, ou d'un Moulage au Contact (Wet Layup) manuel pour les pièces sur mesure et haute performance.

Le Principe Fondamental : Combinaison de Chaleur et de Pression

Avant d'examiner les techniques spécifiques, il est essentiel de comprendre le processus fondamental qu'elles partagent toutes. Ce processus est conçu pour les matériaux thermodurcissables, qui subissent une réaction chimique irréversible pour durcir.

Le Rôle de la Chaleur

Le moule est chauffé à une température précise, généralement entre 250 °F et 400 °F (120 °C à 200 °C). Cette chaleur sert deux objectifs : elle réduit la viscosité de la résine polymère, lui permettant de s'écouler, et elle initie la réaction de réticulation chimique (polymérisation) qui solidifie la pièce.

La Fonction de la Pression

Une fois que le matériau se trouve dans la cavité ouverte du moule, une presse ferme le moule, appliquant une pression significative et uniforme. Cette pression force le matériau, désormais visqueux, à épouser chaque détail de la cavité du moule, élimine l'air ou les gaz emprisonnés et garantit un produit final dense et sans vides.

L'Étape de Polymérisation (Curing)

La pièce est maintenue sous chaleur et pression continues pendant un temps de cycle défini. Durant cette phase, la résine thermodurcissable polymérise complètement, se transformant d'un matériau souple en un composant dur, durable et dimensionnellement stable.

Techniques Clés Définies par la Forme du Matériau

Le choix du matériau, ou de la « charge », est ce qui définit réellement la technique et son adéquation à une application donnée.

Technique 1 : Composé de Moulage en Masse (BMC)

Le BMC est un matériau composite ressemblant à une pâte ou une glaise. Il se compose d'une résine thermodurcissable (comme le polyester ou l'ester vinylique) mélangée à des charges, des additifs et de courtes fibres hachées (généralement de la fibre de verre).

Ce mélange est placé dans le moule sous forme de masse unique ou de « charge ». Sa grande fluidité sous pression le rend idéal pour produire des pièces avec des détails complexes, des nervures et des bossages.

Technique 2 : Composé de Moulage en Feuilles (SMC)

Le SMC est un matériau composite prêt à mouler, sous forme de feuille. Il est fabriqué en intercalant des mèches de fibres hachées ou continues entre des couches de pâte de résine, qui est ensuite compactée et mûrie sur plusieurs jours.

L'opérateur découpe un motif dans la feuille et empile les pièces dans le moule. Le SMC contenant souvent des fibres plus longues que le BMC, il offre une résistance structurelle supérieure, ce qui le rend parfait pour les composants plus grands et plus plats comme les panneaux de carrosserie de véhicules et les boîtiers électriques.

Technique 3 : Moulage par Compression au Contact (Wet Layup)

Il s'agit d'une technique plus manuelle, souvent utilisée pour le prototypage ou la production à faible volume de pièces haute performance. Elle implique de placer des tissus de renfort secs (comme de la fibre de carbone ou de la fibre de verre) dans le moule.

Une quantité précise de résine thermodurcissable liquide est ensuite versée sur le tissu. Lorsque le moule est fermé, la pression force la résine à imprégner complètement le tissu — un processus connu sous le nom de Moulage par Transfert de Résine (RTM) dans ses formes les plus avancées.

Comprendre les Compromis

Chaque technique présente un équilibre unique entre coût, performance et liberté de conception. Prendre une décision éclairée nécessite de comprendre ces compromis.

Complexité vs. Résistance

Il existe un compromis direct entre la complexité géométrique d'une pièce et sa résistance ultime.

Le BMC excelle dans la production de pièces tridimensionnelles complexes avec des détails fins, mais offre une résistance structurelle plus faible en raison de ses fibres courtes et orientées de manière aléatoire.

Le SMC offre une résistance structurelle nettement supérieure et une rigidité accrue, ce qui le rend idéal pour les applications structurelles, mais il est moins adapté pour remplir des caractéristiques très petites ou complexes.

Outillage et Volume de Production

Le moulage par compression nécessite des moules en acier trempé capables de résister à des températures et des pressions élevées. Cet outillage représente un investissement initial important.

Par conséquent, le processus est plus rentable pour les volumes de production moyens à élevés, où le coût du moule peut être amorti sur des milliers de pièces. Il n'est généralement pas adapté à la production unique ou à très faible volume.

Déchets de Matériau et « Bavure » (Flash)

Le processus nécessite d'utiliser légèrement plus de matériau que nécessaire pour la pièce finale. Cela garantit que la cavité est entièrement remplie.

L'excès de matériau est expulsé au niveau de la ligne de joint du moule, créant un mince rebord appelé « bavure » (flash). Cette bavure est un sous-produit attendu et doit être retirée lors d'une opération secondaire de rognage ou de finition.

Sélectionner la Bonne Technique pour Votre Application

Votre choix final dépend entièrement des objectifs spécifiques de votre projet.

- Si votre objectif principal est des formes complexes et complexes : Le BMC est le choix supérieur en raison de ses excellentes propriétés d'écoulement, qui lui permettent de remplir facilement les nervures, les bossages et les coins serrés.

- Si votre objectif principal est une résistance structurelle élevée et de grandes surfaces : La technique SMC est idéale car son renfort en fibres intégrées et plus longues offre une excellente rigidité et une bonne résistance aux chocs pour des composants tels que les panneaux de carrosserie.

- Si votre objectif principal est la performance maximale ou les prototypes à faible volume : Une approche de moulage au contact vous donne un contrôle précis sur le type et l'orientation des fibres, ce qui la rend adaptée aux pièces aérospatiales ou automobiles haute performance où le coût est secondaire par rapport à la performance.

En fin de compte, comprendre la forme et les propriétés de votre matériau de départ est la clé pour maîtriser le processus de moulage par compression.

Tableau Récapitulatif :

| Technique | Forme du Matériau | Idéal Pour | Caractéristique Clé |

|---|---|---|---|

| BMC (Composé de Moulage en Masse) | Pâte semblable à une glaise | Pièces complexes et complexes | Excellent écoulement pour les détails fins |

| SMC (Composé de Moulage en Feuilles) | Feuilles préfabriquées | Grands panneaux résistants | Résistance structurelle supérieure |

| Moulage au Contact (Wet Layup) | Tissu sec + résine liquide | Prototypes haute performance | Contrôle manuel pour pièces sur mesure |

Besoin d'aide pour sélectionner la bonne technique de moulage par compression pour votre laboratoire ou vos besoins de production ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos exigences spécifiques — que vous travailliez avec du BMC, du SMC ou des composites avancés. Laissez nos experts vous guider vers la solution idéale en termes de résistance, de complexité et d'efficacité. Contactez-nous dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- Presse chauffante à double plaque pour laboratoire

- Presse à plaque plate quantitative à chauffage infrarouge

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse Thermique Automatique de Laboratoire

- Presse de laboratoire hydraulique électrique à pastilles divisée

Les gens demandent aussi

- Quel rôle jouent les moules dans la formation des feuilles de ruthénium ? Maîtriser la fabrication de ruthénium haute densité

- Quels sont les différents types de presses ? Choisissez la bonne technologie de chauffage pour votre application

- Pourquoi est-il nécessaire d'utiliser des fours de chauffage à haute précision et à température contrôlée ? Préserver l'intégrité des fibres naturelles.

- Quelle est la différence entre le chauffage conventionnel et le chauffage par induction ? Explication du chauffage direct par rapport au chauffage indirect

- Une presse hydraulique produit-elle de la chaleur ? Comment les plateaux chauffants débloquent-ils le moulage et le durcissement avancés