À la base, la pulvérisation cathodique est classée selon la manière dont l'énergie est fournie pour créer un plasma et bombarder un matériau cible. Les types les plus fondamentaux sont la pulvérisation cathodique DC (courant continu), qui est très efficace pour les matériaux électriquement conducteurs, et la pulvérisation cathodique RF (radiofréquence), qui utilise un champ alternatif pour déposer des matériaux non conducteurs et isolants. D'autres variations importantes, telles que la pulvérisation magnétron, par faisceau d'ions et réactive, sont des améliorations conçues pour augmenter la vitesse de dépôt, la qualité du film ou créer de nouveaux matériaux composites.

Le type de pulvérisation cathodique que vous choisissez n'est pas une question de préférence mais une conséquence directe de votre matériau. Le choix fondamental entre DC et RF est déterminé par la conductivité électrique de votre matériau cible, tandis que d'autres méthodes sont choisies pour améliorer le taux de dépôt, la pureté du film ou la composition chimique.

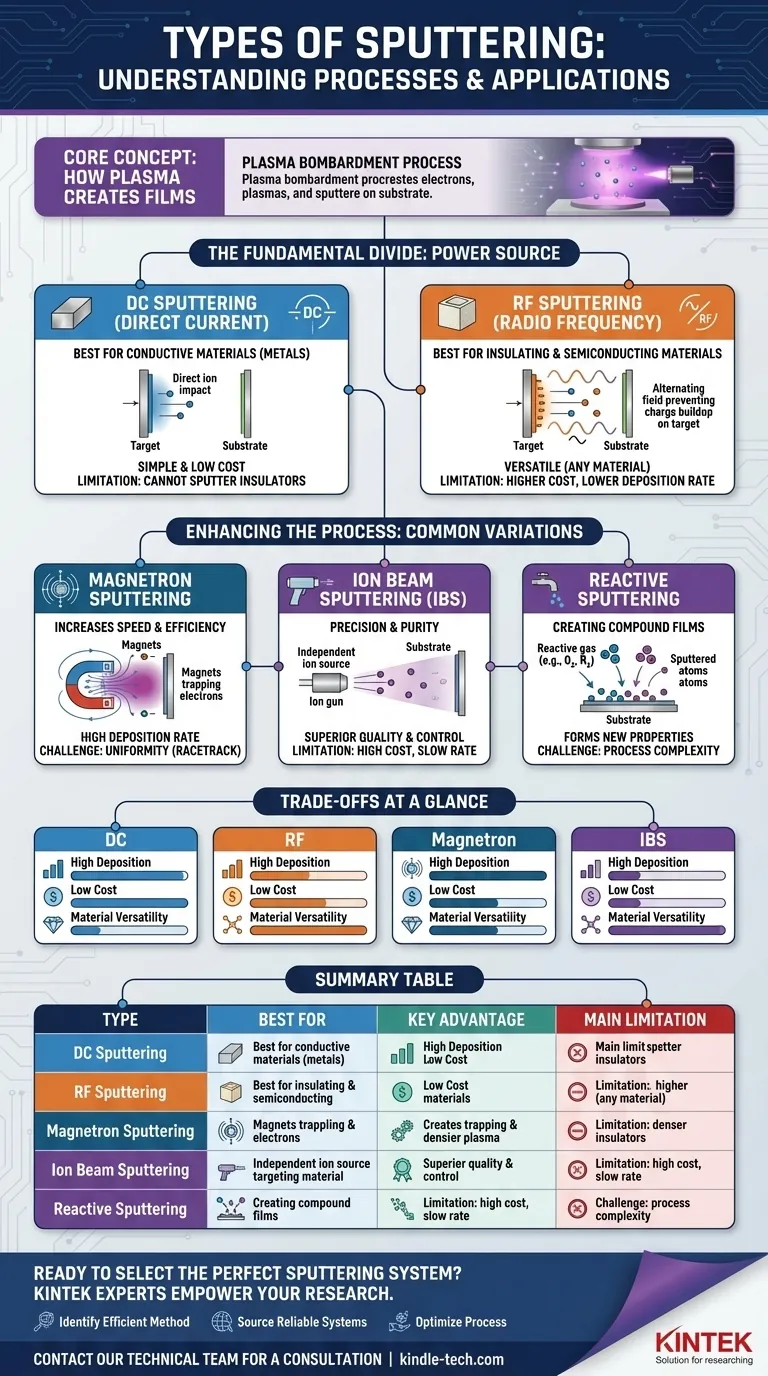

La division fondamentale : la source d'énergie

La distinction principale entre les méthodes de pulvérisation cathodique réside dans le type d'alimentation électrique utilisée. Ce choix est dicté par la conductivité électrique du matériau que vous avez l'intention de déposer.

Pulvérisation cathodique DC : le cheval de bataille pour les métaux

La pulvérisation cathodique DC (courant continu) est la forme la plus simple de cette technique. Une haute tension DC est appliquée au matériau cible (la cathode) à l'intérieur d'une chambre à vide à basse pression, généralement remplie d'un gaz inerte comme l'argon.

Cette haute tension allume un plasma. Des ions argon chargés positivement sont accélérés vers la cible chargée négativement, la frappant avec suffisamment de force pour déloger ou "pulvériser" des atomes. Ces atomes pulvérisés voyagent ensuite et se déposent sur le substrat, formant une couche mince.

La limitation critique de la pulvérisation cathodique DC est qu'elle ne fonctionne qu'avec des matériaux cibles conducteurs.

Pulvérisation cathodique RF : la solution pour les isolants

Si vous essayez d'utiliser la pulvérisation cathodique DC sur une cible isolante (comme une céramique), des ions positifs s'accumuleront rapidement à sa surface. Cette accumulation de charge positive, connue sous le nom de "poisoning de la cible", neutralise efficacement la tension négative et arrête le processus de pulvérisation.

La pulvérisation cathodique RF (radiofréquence) résout ce problème en utilisant une source d'alimentation alternative à haute fréquence au lieu d'une source DC. Le champ alterne rapidement entre positif et négatif, attirant les électrons puis les ions en cycles alternés.

Ce bombardement alterné empêche l'accumulation de charge, permettant une pulvérisation efficace des matériaux isolants et semi-conducteurs. Les systèmes RF peuvent également fonctionner à des pressions de gaz plus basses, ce qui peut améliorer la qualité du film.

Améliorer le processus : variations courantes de la pulvérisation cathodique

Au-delà de la source d'énergie de base, plusieurs méthodologies clés ont été développées pour optimiser le processus de pulvérisation cathodique en termes de vitesse, de contrôle et de composition du film.

Pulvérisation magnétron : augmentation de la vitesse et de l'efficacité

La pulvérisation magnétron est une amélioration qui peut être appliquée aux systèmes DC et RF. Elle implique de placer des aimants puissants derrière la cible.

Ces aimants piègent les électrons dans un champ magnétique directement devant la cible. Cela augmente considérablement la probabilité qu'un électron entre en collision avec un atome d'argon, créant un plasma beaucoup plus dense pour la même puissance d'entrée.

Le résultat est un taux de dépôt significativement plus élevé et moins de chauffage du substrat, faisant de la pulvérisation magnétron la méthode dominante pour la plupart des applications industrielles.

Pulvérisation par faisceau d'ions (IBS) : précision et pureté

Dans la pulvérisation par faisceau d'ions, la génération de plasma est physiquement séparée de la cible. Une source d'ions indépendante, ou "canon", génère un faisceau d'ions focalisé qui est ensuite dirigé vers la cible de pulvérisation.

Cette séparation vous donne un contrôle indépendant sur l'énergie et le courant des ions. L'IBS permet la création de films d'une qualité, d'une densité et d'une pureté exceptionnellement élevées avec un contrôle précis de l'épaisseur, ce qui la rend idéale pour les revêtements optiques de haute performance et l'électronique avancée.

Pulvérisation réactive : création de films composites

La pulvérisation réactive est un processus, pas un type de matériel distinct. Elle implique l'introduction intentionnelle d'un gaz réactif (comme l'oxygène ou l'azote) dans la chambre à vide avec le gaz de pulvérisation inerte (argon).

Lorsque les atomes sont pulvérisés à partir d'une cible métallique (par exemple, du titane), ils réagissent avec ce gaz soit en transit, soit à la surface du substrat. Cela permet de former des films composites comme le nitrure de titane (TiN) ou le dioxyde de silicium (SiO₂), qui ont des propriétés radicalement différentes de celles du matériau cible original.

Comprendre les compromis

Chaque méthode de pulvérisation cathodique offre un équilibre unique de capacités, de complexité et de coût. Comprendre ces compromis est essentiel pour choisir le bon processus.

Pulvérisation cathodique DC : simplicité vs. limitation

L'avantage principal de la pulvérisation cathodique DC est sa simplicité et son coût d'équipement inférieur. Cependant, elle est strictement limitée au dépôt de matériaux électriquement conducteurs, ce qui est une contrainte significative.

Pulvérisation cathodique RF : polyvalence vs. complexité

Le principal avantage de la pulvérisation cathodique RF est sa capacité à déposer littéralement n'importe quel matériau, conducteur ou isolant. Le compromis est une complexité et un coût plus élevés pour l'alimentation RF et le réseau d'adaptation d'impédance, ainsi que des taux de dépôt généralement inférieurs par rapport au magnétron DC.

Pulvérisation magnétron : vitesse vs. défis d'uniformité

L'avantage évident de la pulvérisation magnétron est son taux de dépôt élevé, crucial pour la fabrication. Un inconvénient potentiel est que le champ magnétique crée un motif d'érosion non uniforme sur la cible (une "piste de course"), ce qui peut affecter l'uniformité du film et l'utilisation du matériau cible s'il n'est pas correctement géré.

Pulvérisation par faisceau d'ions : qualité vs. coût et vitesse

L'IBS produit des films d'une qualité, d'une densité et d'une pureté inégalées. Cette performance a un coût : des taux de dépôt beaucoup plus lents et un coût et une complexité d'équipement significativement plus élevés par rapport aux systèmes basés sur le magnétron.

Faire le bon choix pour votre application

Votre choix de technique de pulvérisation cathodique doit être guidé par une compréhension claire de vos exigences matérielles et de vos objectifs de projet.

- Si votre objectif principal est de déposer rapidement et à moindre coût des films conducteurs (comme les métaux) : La pulvérisation magnétron DC est la norme industrielle et le choix le plus efficace.

- Si votre objectif principal est de déposer des films isolants (comme les oxydes ou les céramiques) : La pulvérisation RF est votre choix nécessaire, et elle est presque toujours associée à un magnétron pour atteindre des taux de dépôt pratiques.

- Si votre objectif principal est de créer un film composite spécifique (comme le nitrure de titane) : La pulvérisation réactive est le processus correct, utilisant généralement un système magnétron DC ou RF.

- Si votre objectif principal est d'atteindre la plus haute pureté et densité de film possible pour les optiques ou l'électronique exigeantes : La pulvérisation par faisceau d'ions (IBS) offre un contrôle et une qualité de film supérieurs, justifiant son coût et sa complexité plus élevés.

Comprendre ces distinctions fondamentales vous permet de sélectionner la technique de pulvérisation cathodique précise qui correspond à votre matériau, votre budget et la qualité de film souhaitée.

Tableau récapitulatif :

| Type de pulvérisation cathodique | Idéal pour | Avantage clé | Principale limitation |

|---|---|---|---|

| Pulvérisation cathodique DC | Matériaux conducteurs (métaux) | Simple, faible coût | Ne peut pas pulvériser les isolants |

| Pulvérisation cathodique RF | Matériaux isolants et semi-conducteurs | Polyvalent (tout matériau) | Coût plus élevé, taux de dépôt plus faible |

| Pulvérisation magnétron | Dépôt à grande vitesse (industriel) | Taux de dépôt élevé, efficace | Problèmes potentiels d'uniformité |

| Pulvérisation par faisceau d'ions (IBS) | Films de haute pureté (optique, électronique) | Qualité et contrôle supérieurs du film | Coût élevé, dépôt lent |

| Pulvérisation réactive | Création de films composites (par exemple, TiN, SiO₂) | Forme de nouvelles propriétés matérielles | Complexité du processus |

Prêt à choisir le système de pulvérisation cathodique parfait pour votre laboratoire ?

Le choix de la bonne technique de pulvérisation cathodique est essentiel pour obtenir les propriétés de couche mince souhaitées, que vous travailliez avec des métaux, des céramiques ou des composés complexes. Les experts de KINTEK sont spécialisés dans la fourniture de solutions d'équipement de laboratoire idéales pour vos défis de dépôt spécifiques.

Nous pouvons vous aider à :

- Identifier la méthode la plus efficace et la plus rentable pour vos matériaux et votre application.

- Sourcer des systèmes de pulvérisation cathodique DC, RF, magnétron ou par faisceau d'ions fiables qui offrent des résultats constants et de haute qualité.

- Optimiser votre processus pour une meilleure uniformité, pureté et des taux de dépôt améliorés.

Ne laissez pas le succès de votre projet au hasard. Contactez notre équipe technique dès aujourd'hui pour une consultation personnalisée et laissez KINTEK soutenir votre recherche et développement avec des solutions de pulvérisation cathodique de précision.

Guide Visuel

Produits associés

Les gens demandent aussi

- Quelle est une alternative à l'évaporateur rotatif ? Trouvez la bonne technologie d'évaporation pour votre laboratoire

- Quel est le champ d'application futur de l'huile de pyrolyse ? Une matière première clé pour les carburants et les produits chimiques durables

- Qu'est-ce que la méthode de dépôt par pulvérisation magnétron ? Un guide des revêtements en couches minces haute performance

- Quel est le problème avec la boue d'huile ? C'est le précurseur d'une défaillance catastrophique du moteur.

- Pourquoi un agitateur magnétique de laboratoire est-il nécessaire pour les esters d'acide benzoïque ? Augmentez la vitesse de réaction et le rendement avec un régime élevé

- Combien coûte un système de pyrolyse ? Une analyse détaillée de 50 000 $ à plus de 2 millions de dollars

- Comment mesurer le taux de fusion ? Techniques pour une analyse précise des matériaux

- Quels sont les produits de la pyrolyse lente ? Un guide sur le biochar, le bio-huile et le syngaz