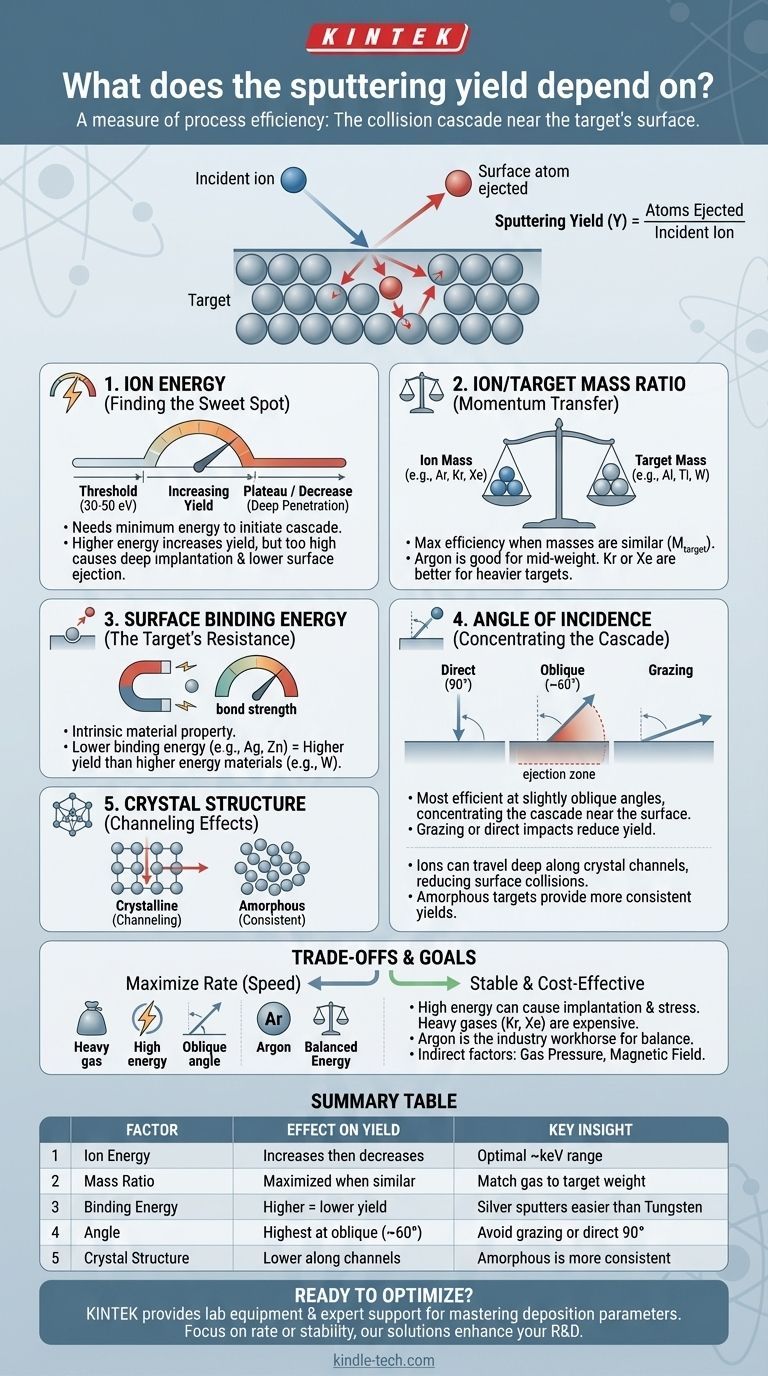

Au fond, le rendement de pulvérisation est une mesure de l'efficacité du processus. C'est le nombre moyen d'atomes éjectés d'un matériau cible pour chaque ion unique qui frappe sa surface. Ce rendement n'est pas une valeur fixe ; il est dicté par la physique fondamentale de la collision, dépendant principalement de l'énergie et de la masse de l'ion incident, de la masse et de l'énergie de liaison surfacique de l'atome cible, et de l'angle d'impact.

La pulvérisation est fondamentalement un jeu de transfert de moment. La clé pour comprendre le rendement de pulvérisation est de le considérer non pas comme une liste de variables indépendantes, mais comme le résultat d'un événement unique : une cascade de collisions près de la surface de la cible. Votre capacité à contrôler le rendement dépend entièrement de la manière dont vous manipulez les facteurs qui régissent l'efficacité de ce transfert d'énergie.

La physique de la cascade de collisions

La pulvérisation se produit lorsqu'un ion incident frappe une cible avec suffisamment d'énergie pour initier une réaction en chaîne de collisions atomiques. Cette « cascade de collisions » remonte vers la surface, et si un atome à la surface acquiert suffisamment d'énergie pour vaincre ses liaisons, il est éjecté. Le rendement de pulvérisation quantifie le succès de ce processus.

Le rôle de l'énergie ionique : trouver le juste milieu

Pour éjecter un atome cible, un ion incident doit d'abord vaincre l'énergie de liaison surfacique du matériau. Cela nécessite une énergie cinétique minimale, généralement comprise entre 30 et 50 électronvolts (eV).

En dessous de ce seuil, les ions n'ont pas la force nécessaire pour initier une cascade productive, et la pulvérisation ne se produit pas.

Au-dessus du seuil, le rendement de pulvérisation augmente considérablement avec l'énergie de l'ion. Plus d'énergie signifie une cascade de collisions plus violente et plus étendue, augmentant la probabilité d'éjecter des atomes de surface.

Cependant, cette tendance ne se poursuit pas indéfiniment. À des énergies très élevées (souvent supérieures à quelques milliers d'eV), les ions incidents pénètrent trop profondément dans la cible. L'énergie de la cascade de collisions est déposée loin sous la surface, rendant moins probable l'éjection d'un atome de surface. Cela provoque un plateau, voire une diminution du rendement de pulvérisation.

Transfert de moment : faire correspondre la masse de l'ion et de la cible

L'efficacité de toute collision dépend des masses des objets en collision. Il en va de même à l'échelle atomique. Le rapport de la masse de l'ion à la masse de l'atome cible est un facteur critique pour déterminer la quantité de moment transférée.

Le transfert d'énergie maximal se produit lorsque les masses sont approximativement égales. C'est pourquoi l'Argon (masse atomique ~40 uma) est un gaz de pulvérisation courant et efficace pour de nombreux métaux de poids moyen comme l'Aluminium (~27 uma) ou le Titane (~48 uma).

Pour les atomes cibles plus lourds, l'utilisation d'un gaz de pulvérisation plus lourd comme le Krypton (~84 uma) ou le Xénon (~131 uma) entraînera un transfert de moment plus efficace et un rendement de pulvérisation nettement plus élevé.

La résistance de la cible : l'énergie de liaison surfacique

L'énergie de liaison surfacique est l'énergie qui maintient les atomes à la surface de la cible. C'est une propriété intrinsèque du matériau cible lui-même.

Les matériaux avec une énergie de liaison surfacique plus faible sont « plus faciles » à pulvériser. Leurs atomes nécessitent moins d'énergie pour être éjectés de la surface, ce qui se traduit directement par un rendement de pulvérisation plus élevé dans les mêmes conditions. Par exemple, les métaux comme le zinc et l'argent ont des énergies de liaison plus faibles et des rendements de pulvérisation plus élevés que le tungstène.

Influences géométriques et structurelles

Au-delà de la physique fondamentale de la collision, la géométrie de l'interaction joue également un rôle important.

L'angle d'incidence

La pulvérisation est généralement la plus efficace à un angle d'incidence légèrement oblique, et non à un impact direct de 90 degrés.

Lorsqu'un ion frappe la surface sous un angle, la cascade de collisions est concentrée plus près de la surface. Cela augmente la probabilité que les atomes délogés soient éjectés plutôt que simplement déplacés plus profondément dans la cible.

Cependant, à des angles très faibles (rasants), l'ion est plus susceptible de simplement être diffusé hors de la surface, ce qui réduit à nouveau le rendement de pulvérisation.

Cibles cristallines contre cibles amorphes

Pour les cibles ayant une structure cristalline, l'orientation des axes cristallins par rapport au faisceau d'ions est importante.

Si les ions frappent le long d'un « canal » ouvert dans le réseau cristallin, ils peuvent voyager profondément dans le matériau avec très peu de collisions. Ce phénomène, connu sous le nom de canalisation, réduit considérablement le nombre de collisions de surface et diminue donc le rendement de pulvérisation.

Comprendre les compromis

Optimiser pour le rendement le plus élevé possible n'est pas toujours la meilleure stratégie. Les choix que vous faites impliquent des compromis pratiques et financiers.

Une énergie élevée n'est pas toujours meilleure

Pousser l'énergie de l'ion au maximum pour un rendement plus élevé peut avoir des conséquences négatives. Les ions à très haute énergie peuvent s'implanter dans la cible ou le film en croissance (implantation ionique), ce qui peut introduire des impuretés et du stress. Cela nécessite également plus de puissance et peut entraîner un échauffement excessif de la cible.

Le dilemme de la masse du gaz

Bien que les gaz nobles plus lourds comme le Krypton et le Xénon fournissent un rendement de pulvérisation beaucoup plus élevé, ils sont également beaucoup plus chers que l'Argon. Pour la plupart des applications industrielles, l'Argon offre le meilleur équilibre entre performance et rentabilité, ce qui en fait le cheval de bataille de l'industrie.

Paramètres indirects du processus

Des facteurs tels que la pression du gaz et la force du champ magnétique (dans la pulvérisation magnétron) ne définissent pas directement le rendement de pulvérisation. Au lieu de cela, ce sont les boutons de commande utilisés pour influencer les facteurs primaires. Augmenter la pression du gaz, par exemple, peut réduire l'énergie ionique moyenne en raison de davantage de collisions en phase gazeuse, ce qui peut abaisser le rendement.

Faire le bon choix pour votre objectif

Votre approche pour contrôler le rendement de pulvérisation doit être dictée par votre objectif final, qu'il s'agisse de vitesse, de coût ou de qualité du film.

- Si votre objectif principal est de maximiser le taux de dépôt : Utilisez un gaz de pulvérisation lourd (si le coût le permet), travaillez à l'énergie optimale juste avant que la courbe de rendement ne plafonne, et utilisez un angle d'incidence légèrement non normal.

- Si votre objectif principal est la stabilité du processus et la rentabilité : Utilisez du gaz Argon, car il offre une solution robuste et économique pour une large gamme de matériaux cibles courants.

- Si vous pulvérisez une cible monocristalline : Soyez conscient de l'orientation de la cible par rapport à la source d'ions, car les effets de canalisation peuvent provoquer des baisses inattendues de votre taux de pulvérisation.

En fin de compte, maîtriser le rendement de pulvérisation consiste à contrôler le transfert d'énergie à l'échelle atomique pour atteindre vos objectifs matériels spécifiques.

Tableau récapitulatif :

| Facteur | Effet sur le rendement de pulvérisation | Idée clé |

|---|---|---|

| Énergie de l'ion | Augmente jusqu'à un plateau, puis diminue | L'énergie optimale se situe généralement dans la plage des keV. |

| Rapport Masse Ion/Cible | Maximisé lorsque les masses sont similaires | L'Argon est idéal pour les métaux de poids moyen ; utilisez Kr ou Xe pour les cibles plus lourdes. |

| Énergie de liaison surfacique | Énergie plus élevée = rendement plus faible | Les matériaux comme l'argent se pulvérisent plus facilement que le tungstène. |

| Angle d'incidence | Le plus élevé aux angles obliques (~60°) | Les impacts rasants ou directs (90°) réduisent l'efficacité. |

| Structure cristalline | Rendement plus faible le long des canaux cristallins | Les matériaux amorphes offrent des rendements plus constants. |

Prêt à optimiser votre processus de pulvérisation ?

Comprendre le rendement de pulvérisation est la première étape pour obtenir des couches minces précises et de haute qualité. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et du support d'experts dont vous avez besoin pour maîtriser vos paramètres de dépôt.

Que vous vous concentriez sur la maximisation du taux de dépôt avec des gaz lourds ou sur l'assurance de processus rentables et stables avec de l'argon, notre gamme de systèmes de pulvérisation et de consommables est conçue pour répondre à vos exigences spécifiques de laboratoire.

Discutons de votre application. Contactez nos experts dès aujourd'hui pour découvrir comment nos solutions peuvent améliorer vos résultats en recherche et développement.

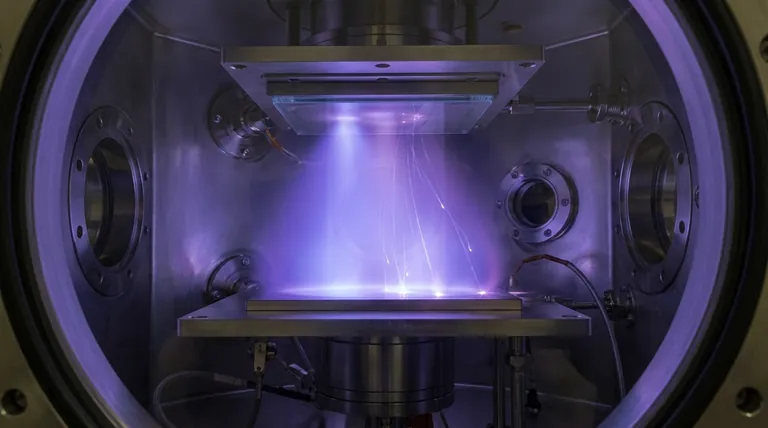

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels