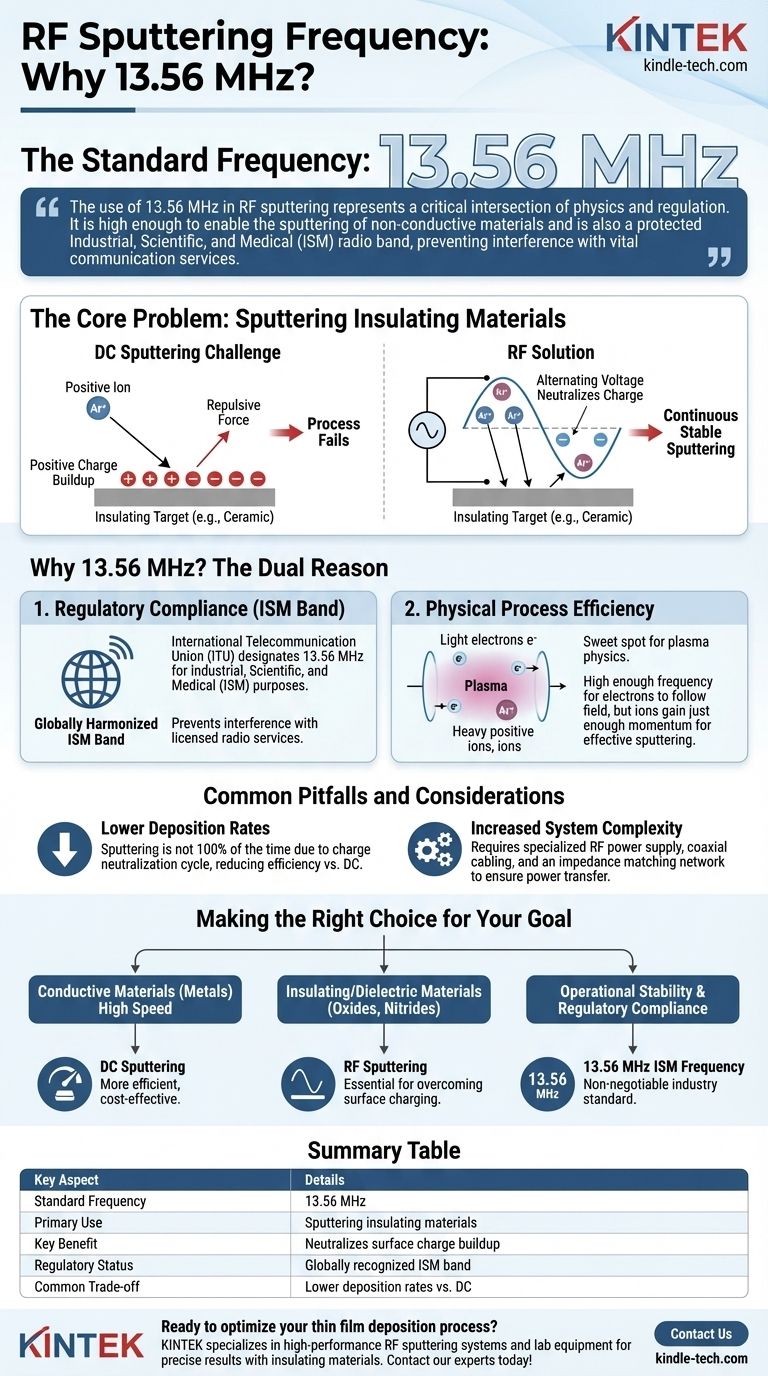

La fréquence standard pour la pulvérisation cathodique RF est de 13,56 MHz. Cette fréquence spécifique n'est pas choisie au hasard ; c'est une norme désignée internationalement qui garantit que le processus est à la fois physiquement efficace pour créer des films minces et conforme aux réglementations mondiales en matière de télécommunications.

L'utilisation de 13,56 MHz dans la pulvérisation cathodique RF représente une intersection critique entre la physique et la réglementation. Elle est suffisamment élevée pour permettre la pulvérisation de matériaux non conducteurs et se situe également dans une bande radio protégée Industrielle, Scientifique et Médicale (ISM), évitant ainsi les interférences avec les services de communication vitaux.

Le problème fondamental : la pulvérisation cathodique de matériaux isolants

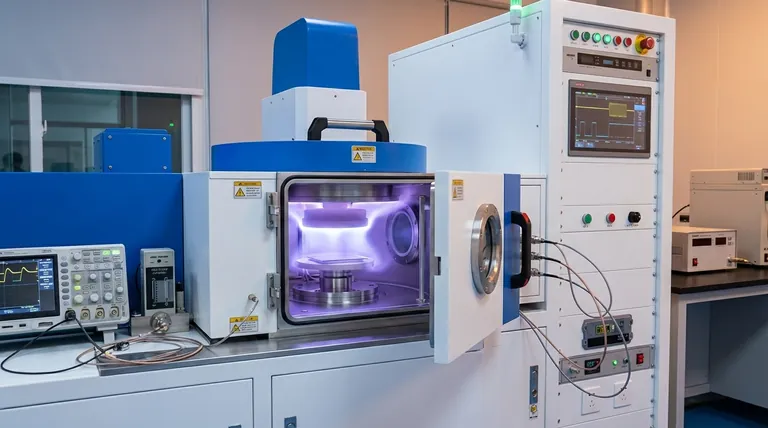

Pour comprendre la nécessité de la radiofréquence, nous devons d'abord examiner la limitation fondamentale de son prédécesseur, la pulvérisation cathodique à courant continu (CC).

Le défi de l'accumulation de charge positive

Dans tout processus de pulvérisation cathodique, des ions gazeux chargés positivement (généralement de l'argon) sont accélérés vers un matériau cible pour en éjecter physiquement des atomes, qui se déposent ensuite sur un substrat.

Avec une cible conductrice, une alimentation CC fonctionne parfaitement. La cible évacue simplement la charge positive apportée par les ions.

Cependant, si la cible est un matériau isolant (comme une céramique ou un oxyde), cette charge positive s'accumule à la surface. Cette accumulation repousse rapidement les ions positifs entrants, ce qui arrête effectivement le processus de pulvérisation cathodique.

Comment la RF apporte la solution

L'application d'un courant alternatif de radiofréquence (RF) résout ce problème en commutant rapidement la tension sur la cible.

Pendant un demi-cycle, la cible est polarisée négativement, attirant les ions positifs pour la pulvérisation. Pendant le demi-cycle suivant, elle devient polarisée positivement, attirant un flot d'électrons du plasma.

Ces électrons neutralisent la charge positive accumulée à la surface de la cible isolante, la préparant pour le cycle de pulvérisation suivant. Cette oscillation rapide, se produisant des millions de fois par seconde, permet un processus de pulvérisation continu et stable.

Pourquoi la fréquence spécifique de 13,56 MHz ?

Bien que toute fréquence supérieure à environ 1 MHz puisse techniquement surmonter l'effet de charge, le choix de 13,56 MHz est délibéré et basé sur deux facteurs critiques.

1. Conformité réglementaire (la bande ISM)

La raison la plus importante est réglementaire. Les radiofréquences sont fortement réglementées pour éviter les interférences avec les systèmes de communication, de navigation et de diffusion.

L'Union Internationale des Télécommunications (UIT) désigne des fréquences spécifiques pour des usages Industriels, Scientifiques et Médicaux (ISM).

13,56 MHz est la principale bande ISM harmonisée mondialement pour ce type d'application. L'utilisation de cette fréquence garantit que le puissant générateur RF dans un système de pulvérisation cathodique ne perturbe pas les services radio licenciés.

2. Efficacité du processus physique

Cette fréquence se situe également dans un « point idéal » pour la physique du plasma.

Elle est suffisamment élevée pour que les électrons, beaucoup plus légers dans le plasma, puissent facilement suivre le champ alternatif, tandis que les ions argon positifs, plus lourds, ne le peuvent pas.

Cette différence de masse est essentielle. Les ions acquièrent juste assez de moment du champ pour frapper la cible avec une énergie suffisante pour une pulvérisation efficace, assurant un dépôt de film mince de haute qualité.

Pièges courants et considérations

Bien qu'essentielle pour les isolants, la pulvérisation cathodique RF n'est pas sans son propre ensemble de complexités et de compromis par rapport aux méthodes CC.

Taux de dépôt plus faibles

Généralement, la pulvérisation cathodique RF produit des taux de dépôt plus faibles que la pulvérisation cathodique CC. Le processus de neutralisation de la cible à chaque cycle signifie que la pulvérisation ne se produit pas 100 % du temps, ce qui réduit légèrement l'efficacité globale.

Complexité accrue du système

Les systèmes RF sont intrinsèquement plus complexes. Ils nécessitent une alimentation RF spécialisée, un câblage coaxial et un composant crucial appelé réseau d'adaptation d'impédance.

Ce réseau est nécessaire pour garantir que la puissance maximale est transférée du générateur au plasma, et un mauvais réglage peut entraîner une puissance réfléchie, une instabilité du processus et même des dommages à l'équipement.

Faire le bon choix pour votre objectif

Comprendre le rôle de la fréquence vous aide à sélectionner la technique de dépôt correcte pour votre application spécifique.

- Si votre objectif principal est le dépôt de matériaux conducteurs (comme les métaux) à haute vitesse : La pulvérisation cathodique CC standard est souvent le choix le plus efficace et le plus rentable.

- Si votre objectif principal est le dépôt de matériaux isolants ou diélectriques (comme les oxydes ou les nitrures) : La pulvérisation cathodique RF est la technique essentielle et standard de l'industrie requise pour surmonter l'accumulation de charge de surface.

- Si votre objectif principal est de maintenir la stabilité opérationnelle et la conformité réglementaire : L'utilisation de la fréquence ISM standard de 13,56 MHz est la voie non négociable pour presque toutes les applications commerciales et de recherche.

En fin de compte, le choix de la fréquence dans la pulvérisation cathodique RF est un exemple parfait de la manière dont les processus techniques sont façonnés à la fois par la physique fondamentale et par des contraintes pratiques du monde réel.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Fréquence standard | 13,56 MHz |

| Utilisation principale | Pulvérisation cathodique de matériaux isolants (céramiques, oxydes) |

| Avantage clé | Neutralise l'accumulation de charge de surface, permettant un dépôt stable |

| Statut réglementaire | Bande ISM (Industrielle, Scientifique, Médicale) reconnue mondialement |

| Compromis courant | Taux de dépôt plus faibles par rapport à la pulvérisation cathodique CC |

Prêt à optimiser votre processus de dépôt de couches minces ? KINTEK est spécialisé dans les systèmes de pulvérisation cathodique RF haute performance et l'équipement de laboratoire conçus pour des résultats précis et fiables avec des matériaux isolants. Notre expertise garantit que vous obtenez la bonne solution pour votre application spécifique, soutenue par un support de pointe. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre équipement peut améliorer vos capacités de recherche ou de production !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Électrode à disque rotatif (disque-anneau) RRDE / Compatible avec PINE, ALS japonais, Metrohm suisse carbone vitreux platine

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température