Four CVD & PECVD

Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Numéro d'article : KT-RFPE

Le prix varie en fonction de Spécifications et personnalisations

- Fréquence

- Fréquence RF 13.56MHZ

- Température de chauffage

- max 200°C

- Dimensions de la chambre à vide

- Ф420mm × 400 mm

Livraison:

Contactez-nous pour obtenir les détails d'expédition. Profitez-en Garantie d'expédition dans les délais.

Pourquoi Nous Choisir

Processus de commande facile, produits de qualité et support dédié pour le succès de votre entreprise.

Introduction

Le dépôt chimique en phase vapeur assisté par plasma à radiofréquence (RF PECVD) est une technique de dépôt de couches minces qui utilise le plasma pour améliorer le processus de dépôt chimique en phase vapeur. Ce processus est utilisé pour déposer une grande variété de matériaux, y compris les métaux, les diélectriques et les semi-conducteurs. Le RF PECVD est une technique polyvalente qui peut être utilisée pour déposer des films aux propriétés variées, notamment en termes d'épaisseur, de composition et de morphologie.

Applications

Le RF-PECVD, une technique révolutionnaire dans le domaine du dépôt de couches minces, trouve des applications étendues dans diverses industries, notamment :

- Fabrication de composants et dispositifs optiques

- Fabrication de dispositifs semi-conducteurs

- Production de revêtements protecteurs

- Développement de la microélectronique et des MEMS

- Synthèse de nouveaux matériaux

Composants et fonctions

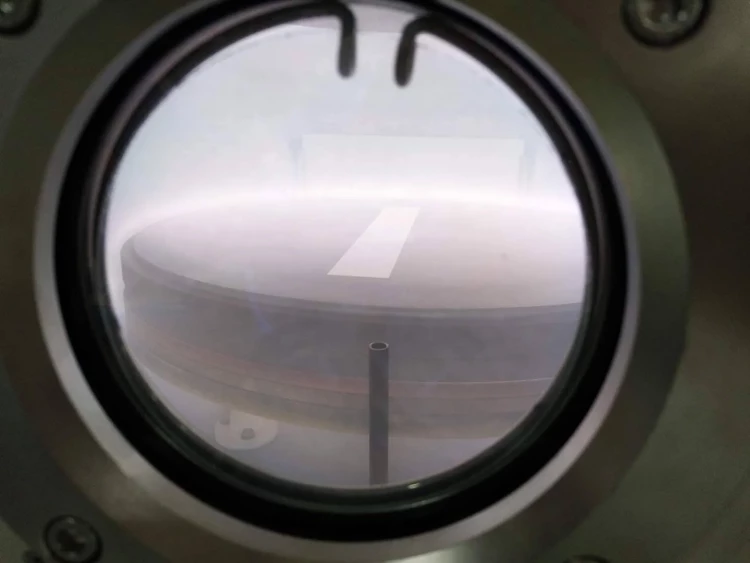

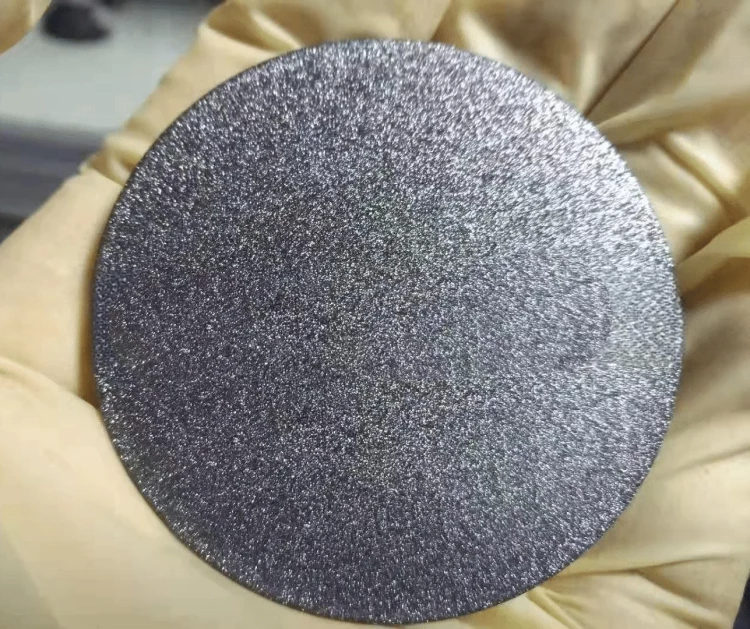

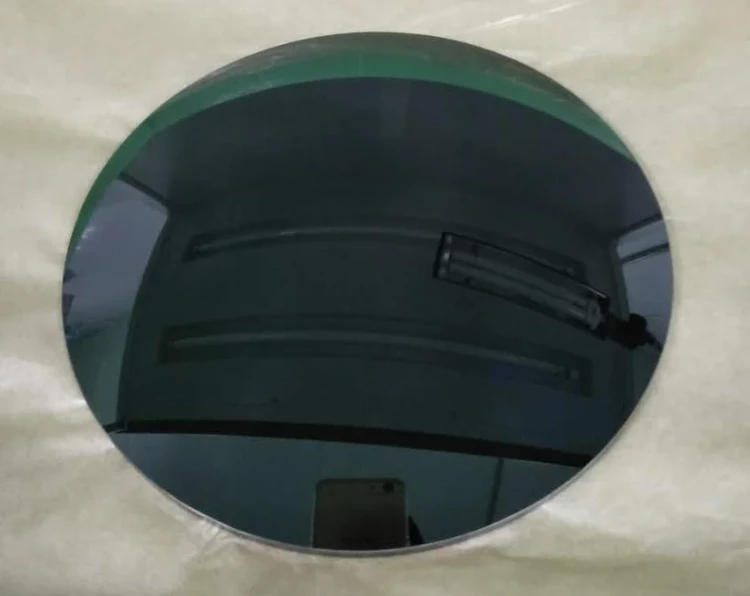

Le dépôt chimique en phase vapeur assisté par plasma à radiofréquence (RF PECVD) est une technique utilisée pour déposer des couches minces sur des substrats en utilisant un générateur de radiofréquence pour créer un plasma qui ionise les gaz précurseurs. Les gaz ionisés réagissent entre eux et se déposent sur le substrat, formant une couche mince. Le RF PECVD est couramment utilisé pour déposer des films de carbone amorphe type diamant (DLC) sur des substrats de germanium et de silicium pour des applications dans la gamme de longueurs d'onde infrarouges de 3 à 12 µm.

Comprenant une chambre à vide, un système de pompage à vide, des cibles d'anode et de cathode, une source RF, un système de mélange de gaz gonflable, un système d'armoire de commande par ordinateur, et plus encore, cet appareil permet un revêtement transparent en un seul bouton, le stockage et la récupération des processus, des fonctions d'alarme, la commutation de signaux et de vannes, ainsi qu'un enregistrement complet des opérations de processus.

Détails et exemples

Caractéristiques

Le système RF PECVD (dépôt chimique en phase vapeur assisté par plasma à radiofréquence) présente les caractéristiques suivantes :

- Revêtement en un seul bouton : Simplifie le processus de revêtement, le rendant facile à utiliser.

- Stockage et récupération des processus : Permet aux utilisateurs de sauvegarder et de rappeler les paramètres du processus, garantissant des résultats cohérents.

- Fonctions d'alarme : Alerte les utilisateurs en cas de problèmes ou d'erreurs pendant le processus de revêtement, minimisant ainsi les temps d'arrêt.

- Commutation de signaux et de vannes : Permet un contrôle précis du processus de revêtement, permettant aux utilisateurs d'obtenir les résultats souhaités.

- Enregistrement complet des opérations de processus : Enregistre tous les paramètres du processus, facilitant le suivi et l'analyse du processus de revêtement.

- Chambre à vide, système de pompage à vide, cibles d'anode et de cathode, source RF, système de mélange de gaz gonflable, système d'armoire de commande par ordinateur : Assure un environnement stable et contrôlé pour le processus de revêtement.

Avantages

- Dépôt de films de haute qualité à basse température, adapté aux substrats sensibles à la température.

- Contrôle précis de l'épaisseur et de la composition du film.

- Dépôt de films uniforme et conforme sur des géométries complexes.

- Faible contamination particulaire et films de haute pureté.

- Processus évolutif et rentable pour la production en grand volume.

- Processus respectueux de l'environnement avec une génération minimale de déchets dangereux.

Spécifications techniques

Partie principale de l'équipement

| Forme de l'équipement |

|

| Chambre à vide |

|

| Squelette de l'hôte |

|

| Système de refroidissement par eau |

|

| Armoire de commande |

|

Système de vide

| Vide ultime |

|

| Temps de rétablissement du vide |

|

| Taux de montée en pression |

|

| Configuration du système de vide |

|

| Mesure du système de vide |

|

| Fonctionnement du système de vide | Il existe deux modes de sélection manuelle et automatique du vide ;

|

| Test de vide |

|

Système de chauffage

- Méthode de chauffage : méthode de chauffage par lampe à incandescence à iode ;

- Régulateur de puissance : régulateur de puissance numérique ;

- Température de chauffage : température maximale 200°C, puissance 2000W/220V, affichage contrôlable et réglable, contrôle ±2°C ;

- Méthode de connexion : insertion rapide et retrait rapide, couvercle de blindage métallique anti-encrassement, et source d'alimentation isolée pour assurer la sécurité du personnel.

Alimentation RF radiofréquence

- Fréquence : Fréquence RF 13.56MHZ ;

- Puissance : 0-2000W réglable en continu ;

- Fonction : réglage de la fonction d'adaptation d'impédance entièrement automatique, réglage entièrement automatique pour maintenir la fonction de réflexion très faible, réflexion interne inférieure à 0,5 %, avec fonction de réglage manuel et automatique ;

- Affichage : avec tension de polarisation, position du condensateur CT, position du condensateur RT, puissance réglée, affichage de la fonction réfléchie, avec fonction de communication, communication avec l'écran tactile, réglage et affichage des paramètres sur le logiciel de configuration, affichage de la ligne de réglage, etc.

Cible d'anode cathode

- Cible d'anode : un substrat en cuivre de φ300 mm est utilisé comme cible d'anode, la température est basse pendant le fonctionnement, et aucun refroidissement par eau n'est nécessaire ;

- Cible de cathode : cible de cathode refroidie par eau en cuivre de φ200 mm, la température est élevée pendant le fonctionnement, et l'intérieur est refroidi par eau, pour assurer une température constante pendant le travail, la distance maximale entre la cible d'anode et la cible de cathode est de 100-250 mm.

Contrôle du gonflage

- Débitmètre : un débitmètre britannique à quatre voies est utilisé, le débit est de 0 à 200 SCCM, avec affichage de la pression, paramètres de réglage de communication, et le type de gaz peut être réglé ;

- Vanne d'arrêt : vanne d'arrêt Qixing Huachuang DJ2C-VUG6, fonctionne avec le débitmètre, mélange les gaz, les remplit dans la chambre par le dispositif de gonflage annulaire, et s'écoule uniformément à travers la surface de la cible ;

- Bouteille de stockage de gaz pré-étape : principalement une bouteille de conversion de rinçage, qui vaporise le liquide C4H10, puis entre dans le pipeline pré-étape du débitmètre. La bouteille de stockage de gaz dispose d'un instrument d'affichage numérique de pression DSP, qui effectue des alarmes de pression excessive et de basse pression ;

- Bouteille tampon de gaz mélangé : la bouteille tampon mélange quatre gaz dans la dernière étape. Après mélange, elle est évacuée de la bouteille tampon d'un côté vers le bas de la chambre et de l'autre côté vers le haut, et l'un d'eux peut être fermé indépendamment ;

- Dispositif de gonflage : le pipeline de gaz uniforme à la sortie du circuit de gaz du corps de la chambre, qui est uniformément chargé sur la surface de la cible pour rendre le revêtement uniforme et meilleur.

Système de contrôle

- Écran tactile : utilise l'écran tactile TPC1570GI comme ordinateur hôte + clavier et souris ;

- Logiciel de contrôle : réglage des paramètres du processus tabulaire, affichage des paramètres d'alarme, affichage des paramètres de vide et affichage des courbes, réglage et affichage des paramètres de l'alimentation RF et de l'alimentation CC directe, enregistrement de l'état de fonctionnement de toutes les vannes et interrupteurs, enregistrements des processus, enregistrements des alarmes, paramètres d'enregistrement du vide, peut être stocké pendant environ six mois, et l'opération du processus de tout l'équipement est sauvegardée en 1 seconde pour enregistrer les paramètres ;

- PLC : L'automate programmable Omron est utilisé comme ordinateur inférieur pour collecter les données de divers composants et interrupteurs de position, contrôler les vannes et divers composants, puis effectuer l'interaction des données, l'affichage et le contrôle avec le logiciel de configuration. C'est plus sûr et fiable ;

- État de contrôle : revêtement en un seul bouton, mise sous vide automatique, vide constant automatique, chauffage automatique, dépôt de processus multicouches automatique, achèvement automatique de la prise et autres fonctions ;

- Avantages de l'écran tactile : le logiciel de contrôle de l'écran tactile ne peut pas être modifié, le fonctionnement stable est plus pratique et flexible, mais la quantité de données stockées est limitée, les paramètres peuvent être exportés directement, et en cas de problème de processus ; 6. Alarme : adopte le mode d'alarme sonore et lumineuse, et enregistre l'alarme dans la bibliothèque de paramètres d'alarme de configuration. Elle peut être interrogée à tout moment à l'avenir, et les données sauvegardées peuvent être interrogées et appelées à tout moment.

Vide constant

- Vide constant par vanne papillon : la vanne papillon DN80 coopère avec le manomètre capacitif Inficon CDG025 pour un vide constant, l'inconvénient est que l'orifice de la vanne est facile à polluer et difficile à nettoyer ;

- Mode de position de vanne : régler le mode de contrôle de position.

Eau, électricité, gaz

- Les tuyaux d'entrée et de sortie principaux sont en acier inoxydable et équipés d'entrées d'eau d'urgence ;

- Tous les tuyaux de refroidissement par eau à l'extérieur de la chambre à vide adoptent des raccords fixes à changement rapide en acier inoxydable et des tuyaux en plastique haute pression (tuyaux d'eau de haute qualité, qui peuvent être utilisés pendant longtemps sans fuite ni rupture), et les tuyaux en plastique haute pression d'entrée et de sortie d'eau doivent être de deux couleurs différentes et marqués en conséquence ; marque Airtek ;

- Tous les tuyaux de refroidissement par eau à l'intérieur de la chambre à vide sont en matériau SUS304 de haute qualité ;

- Les circuits d'eau et de gaz sont respectivement équipés d'instruments d'affichage de pression d'eau et de pression d'air sûrs et fiables, de haute précision.

- Équipé d'un refroidisseur 8P pour le débit d'eau de la machine à film de carbone.

- Équipé d'un ensemble de machine à eau chaude de 6 KW, lorsque la porte est ouverte, de l'eau chaude circulera dans la pièce.

Exigences de protection de sécurité

- La machine est équipée d'un dispositif d'alarme ;

- Lorsque la pression de l'eau ou de l'air n'atteint pas le débit spécifié, toutes les pompes à vide et vannes sont protégées et ne peuvent pas démarrer, et une alarme sonore et un voyant rouge clignotant ;

- Lorsque la machine est en fonctionnement normal, lorsque la pression de l'eau ou de l'air est soudainement insuffisante, toutes les vannes se ferment automatiquement, et une alarme sonore et un voyant rouge apparaissent ;

- Lorsque le système d'exploitation est anormal (haute tension, source d'ions, système de contrôle), il y aura une alarme sonore et un voyant rouge clignotant ;

- La haute tension est activée et il existe un dispositif d'alarme de protection.

Exigences de l'environnement de travail

- Température ambiante : 10~35℃ ;

- Humidité relative : pas plus de 80% ;

- L'environnement autour de l'équipement est propre et l'air est pur. Il ne doit y avoir aucune poussière ou gaz susceptible de corroder les appareils électriques et autres surfaces métalliques ou de provoquer une conduction électrique entre les métaux.

Exigences d'alimentation électrique de l'équipement

- Source d'eau : eau industrielle adoucie, pression d'eau 0,2 ~ 0,3 MPa, volume d'eau ~ 60 L/min, température d'entrée d'eau ≤ 25°C ; connexion du tuyau d'eau 1,5 pouces ;

- Source d'air : pression d'air 0,6 MPa ;

- Alimentation : système triphasé à cinq fils 380V, 50Hz, plage de fluctuation de tension : tension de ligne 342 ~ 399V, tension de phase 198 ~ 231V ; plage de fluctuation de fréquence : 49 ~ 51Hz ; consommation électrique de l'équipement : ~ 16KW ; résistance de mise à la terre ≤ 1Ω ;

- Exigences de levage : grue de 3 tonnes fournie par l'utilisateur, porte de levage non inférieure à 2000X2200 mm

Avertissements

La sécurité des opérateurs est la question la plus importante ! Veuillez faire fonctionner l'équipement avec des précautions. Travailler avec des gaz inflammables, explosifs ou toxiques est très dangereux, les opérateurs doivent prendre toutes les précautions nécessaires avant de démarrer le équipement. Travailler en pression positive à l’intérieur des réacteurs ou des chambres est dangereux, l'opérateur doit suivre strictement les procédures de sécurité. Supplémentaire des précautions doivent également être prises lors de l'utilisation de matériaux réactifs à l'air, surtout sous vide. Une fuite peut aspirer de l'air dans l'appareil et provoquer un une réaction violente se produit.

Conçu pour vous

KinTek fournit un service et des équipements sur mesure aux clients du monde entier, notre travail d'équipe spécialisé et nos riches ingénieurs expérimentés sont capables de entreprendre les exigences en matière d'équipement matériel et logiciel sur mesure, et aider notre client à constituer l'équipement exclusif et personnalisé et solution!

Fait Confiance par les Leaders de l'Industrie

FAQ

Qu'est-ce Que La Méthode PECVD ?

A Quoi Sert Le PECVD ?

Quels Sont Les Avantages Du PECVD ?

Quelle Est La Différence Entre ALD Et PECVD ?

Quelle Est La Différence Entre Le PECVD Et La Pulvérisation ?

4.7 / 5

RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition is a great tool for depositing high-quality thin films. We've been using it for several months now and have been very happy with the results.

4.8 / 5

RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition has been a lifesaver in our lab. It's allowed us to produce high-quality thin films quickly and easily.

4.9 / 5

We are very satisfied with the RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition. It's a well-built system that produces high-quality results. The customer service is also excellent.

5.0 / 5

RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition is a game-changer for our research. It's allowed us to explore new possibilities that we never thought possible.

4.7 / 5

We've been using RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition for a few months now and have been very impressed with its performance. It's a powerful tool that has helped us to achieve great results.

4.8 / 5

RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition is a great investment for any lab. It's easy to use and produces high-quality results. I highly recommend it.

4.9 / 5

We're very happy with our RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition. It's a reliable system that has helped us to improve our research.

5.0 / 5

RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition is a top-of-the-line system. It's a must-have for any lab that wants to stay ahead of the curve.

4.7 / 5

We've been using RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition for a few years now and have been very happy with it. It's a versatile system that can be used for a variety of applications.

4.8 / 5

RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition is a great value for the money. It's a powerful system that can be used for a variety of applications.

4.9 / 5

We're very satisfied with the RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition. It's a well-built system that produces high-quality results. The customer service is also excellent.

5.0 / 5

RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition is a game-changer for our research. It's allowed us to explore new possibilities that we never thought possible.

4.7 / 5

We've been using RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition for a few months now and have been very impressed with its performance. It's a powerful tool that has helped us to achieve great results.

4.8 / 5

RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition is a great investment for any lab. It's easy to use and produces high-quality results. I highly recommend it.

4.9 / 5

We're very happy with our RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition. It's a reliable system that has helped us to improve our research.

5.0 / 5

RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition is a top-of-the-line system. It's a must-have for any lab that wants to stay ahead of the curve.

4.7 / 5

We've been using RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition for a few years now and have been very happy with it. It's a versatile system that can be used for a variety of applications.

4.8 / 5

RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition is a great value for the money. It's a powerful system that can be used for a variety of applications.

4.9 / 5

We're very satisfied with the RF PECVD System Radio Frequency Plasma-Enhanced Chemical Vapor Deposition. It's a well-built system that produces high-quality results. The customer service is also excellent.

Fiche Technique du Produit

Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

RICHIEDI UN PREVENTIVO

Il nostro team di professionisti ti risponderà entro un giorno lavorativo. Non esitate a contattarci!

Produits associés

Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

Système PECVD coulissant KT-PE12 : Large plage de puissance, contrôle de température programmable, chauffage/refroidissement rapide avec système coulissant, contrôle de débit massique MFC et pompe à vide.

Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Machine à diamant MPCVD 915 MHz et sa croissance cristalline efficace multicristalline, la zone maximale peut atteindre 8 pouces, la zone de croissance efficace maximale de monocristal peut atteindre 5 pouces. Cet équipement est principalement utilisé pour la production de films de diamant polycristallin de grande taille, la croissance de diamants monocristallins longs, la croissance à basse température de graphène de haute qualité et d'autres matériaux qui nécessitent de l'énergie fournie par le plasma micro-ondes pour la croissance.

Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Découvrez la machine MPCVD à résonateur cylindrique, la méthode de dépôt chimique en phase vapeur par plasma micro-ondes utilisée pour la croissance de pierres précieuses et de films de diamant dans les industries de la bijouterie et des semi-conducteurs. Découvrez ses avantages économiques par rapport aux méthodes traditionnelles HPHT.

Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Obtenez votre four CVD exclusif avec le four polyvalent KT-CTF16 fabriqué sur mesure par le client. Fonctions de glissement, de rotation et d'inclinaison personnalisables pour des réactions précises. Commandez maintenant !

Feuille de carbone vitreux RVC pour expériences électrochimiques

Découvrez notre feuille de carbone vitreux - RVC. Parfait pour vos expériences, ce matériau de haute qualité portera vos recherches au niveau supérieur.

Four de frittage par plasma à étincelles Four SPS

Découvrez les avantages des fours de frittage par plasma à étincelles pour la préparation rapide de matériaux à basse température. Chauffage uniforme, faible coût et respectueux de l'environnement.

Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

Les sources de bateaux d'évaporation sont utilisées dans les systèmes d'évaporation thermique et conviennent au dépôt de divers métaux, alliages et matériaux. Les sources de bateaux d'évaporation sont disponibles en différentes épaisseurs de tungstène, de tantale et de molybdène pour assurer la compatibilité avec une variété de sources d'alimentation. En tant que conteneur, il est utilisé pour l'évaporation sous vide des matériaux. Ils peuvent être utilisés pour le dépôt de couches minces de divers matériaux, ou conçus pour être compatibles avec des techniques telles que la fabrication par faisceau d'électrons.

Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Un stérilisateur d'espace au peroxyde d'hydrogène est un appareil qui utilise du peroxyde d'hydrogène vaporisé pour décontaminer les espaces clos. Il tue les microorganismes en endommageant leurs composants cellulaires et leur matériel génétique.

Électrode électrochimique à disque métallique

Élevez vos expériences avec notre électrode à disque métallique. Haute qualité, résistant aux acides et aux alcalis, et personnalisable pour répondre à vos besoins spécifiques. Découvrez nos modèles complets dès aujourd'hui.

Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Découvrez notre four à atmosphère contrôlée KT-12A Pro - haute précision, chambre sous vide robuste, contrôleur polyvalent à écran tactile intelligent et excellente uniformité de température jusqu'à 1200°C. Idéal pour les applications de laboratoire et industrielles.

Moule de presse infrarouge de laboratoire

Libérez facilement les échantillons de notre moule de presse infrarouge de laboratoire pour des tests précis. Idéal pour la recherche de préparation d'échantillons pour batteries, ciment, céramiques et autres. Tailles personnalisables disponibles.

Moule de pressage de pastilles de poudre de laboratoire à anneau en acier XRF & KBR pour FTIR

Produisez des échantillons XRF parfaits avec notre moule de pressage de pastilles de poudre de laboratoire à anneau en acier. Vitesse de mise en comprimé rapide et tailles personnalisables pour un moulage précis à chaque fois.

Four de fusion à induction par arc sous vide non consommable

Découvrez les avantages du four à arc sous vide non consommable avec des électrodes à point de fusion élevé. Petit, facile à utiliser et écologique. Idéal pour la recherche en laboratoire sur les métaux réfractaires et les carbures.

Électrode électrochimique en carbone vitreux

Améliorez vos expériences avec notre électrode en carbone vitreux. Sûre, durable et personnalisable pour répondre à vos besoins spécifiques. Découvrez nos modèles complets dès aujourd'hui.

Cellule électrolytique électrochimique optique à fenêtre latérale

Réalisez des expériences électrochimiques fiables et efficaces avec une cellule électrolytique optique à fenêtre latérale. Dotée d'une résistance à la corrosion et de spécifications complètes, cette cellule est personnalisable et conçue pour durer.

Filtres passe-bande étroits pour applications de précision

Un filtre passe-bande étroit est un filtre optique spécialement conçu pour isoler une gamme étroite de longueurs d'onde tout en rejetant efficacement toutes les autres longueurs d'onde de la lumière.

Articles associés

Comprendre le PECVD : un guide pour le dépôt chimique en phase vapeur assisté par plasma

Le PECVD est une technique utile pour créer des revêtements en couches minces car il permet le dépôt d'une grande variété de matériaux, y compris des oxydes, des nitrures et des carbures.

Dépôt chimique en phase vapeur assisté par plasma (PECVD) : Un guide complet

Apprenez tout ce que vous devez savoir sur le dépôt chimique en phase vapeur assisté par plasma (PECVD), une technique de dépôt de couches minces utilisée dans l'industrie des semi-conducteurs. Découvrez ses principes, ses applications et ses avantages.

Comment obtenir un diamant monocristallin de haute qualité avec MPCVD

Le dépôt chimique en phase vapeur par plasma micro-ondes (MPCVD) est une technique populaire pour produire du diamant monocristallin de haute qualité.

Le rôle du plasma dans les revêtements PECVD

PECVD (Plasma Enhanced Chemical Vapor Deposition) est un type de procédé de dépôt de couches minces largement utilisé pour créer des revêtements sur divers substrats. Dans ce processus, un plasma est utilisé pour déposer des films minces de divers matériaux sur un substrat.

Une introduction au dépôt chimique en phase vapeur (CVD)

Le dépôt chimique en phase vapeur, ou CVD, est un procédé de revêtement qui implique l'utilisation de réactifs gazeux pour produire des films minces et des revêtements de haute qualité.

Un guide étape par étape du processus PECVD

Le PECVD est un type de procédé de dépôt chimique en phase vapeur qui utilise le plasma pour améliorer les réactions chimiques entre les précurseurs en phase gazeuse et le substrat.

Avantages et inconvénients du dépôt chimique en phase vapeur (CVD)

Le dépôt chimique en phase vapeur (CVD) est une technique polyvalente de dépôt de couches minces largement utilisée dans diverses industries. Découvrez ses avantages, ses inconvénients et ses nouvelles applications potentielles.

Pourquoi le PECVD est essentiel pour la fabrication de dispositifs microélectroniques

PECVD (Plasma-Enhanced Chemical Vapor Deposition) est une technique de dépôt de couches minces populaire utilisée dans la fabrication de dispositifs microélectroniques.

Comparaison des performances de PECVD et HPCVD dans les applications de revêtement

Bien que le PECVD et le HFCVD soient tous deux utilisés pour les applications de revêtement, ils diffèrent en termes de méthodes de dépôt, de performances et d'adéquation à des applications spécifiques.

Matériaux clés pour des processus CVD réussis

Le succès des procédés CVD dépend de la disponibilité et de la qualité des précurseurs utilisés au cours du procédé.

Un guide complet sur la maintenance des équipements PECVD

Un bon entretien de l'équipement PECVD est crucial pour assurer ses performances, sa longévité et sa sécurité optimales.

Comprendre la méthode PECVD

Le PECVD est un procédé de dépôt chimique en phase vapeur assisté par plasma qui est largement utilisé dans la production de couches minces pour diverses applications.