Introduction au dépôt chimique en phase vapeur assisté par plasma (PECVD)

Le PECVD est un type de procédé de dépôt chimique en phase vapeur qui utilise le plasma pour améliorer les réactions chimiques entre les précurseurs en phase gazeuse et le substrat. Le plasma est créé en appliquant une puissance radiofréquence (RF) à un gaz, qui ionise le gaz et génère des électrons à haute énergie qui entrent en collision avec d'autres molécules de gaz, créant un plasma hautement réactif. Le PECVD permet le dépôt de couches minces avec une excellente uniformité et conformité, ce qui en fait un procédé idéal pour la fabrication de dispositifs microélectroniques et optoélectroniques. Cependant, il présente également certains inconvénients, tels que le coût élevé de l'équipement et la nécessité d'une formation spécialisée pour faire fonctionner l'équipement.

Table des matières

Avantages et inconvénients du PECVD

Avantages du PECVD

Le procédé PECVD présente plusieurs avantages qui en font une technique populaire et efficace pour le dépôt de couches minces dans une variété d'applications. L'un des principaux avantages est sa capacité à déposer une large gamme de matériaux sur différents substrats. De plus, le PECVD fonctionne à une température relativement basse, typiquement entre 100°C et 400°C, ce qui le rend adapté au dépôt de couches minces sur des matériaux sensibles à la température. De plus, les films déposés par le procédé PECVD présentent de bonnes propriétés diélectriques, de faibles contraintes mécaniques et une excellente uniformité.

Bonnes propriétés diélectriques

Le processus PECVD fournit des films minces avec de bonnes propriétés diélectriques, ce qui en fait un choix populaire pour la fabrication de circuits intégrés. Le transistor a besoin d'une bonne couche diélectrique pour conserver ses caractéristiques et ses performances.

Faible contrainte mécanique et excellente uniformité

Le processus PECVD peut empêcher les films de se déformer et de devenir non uniformes en raison de la contrainte mécanique inégale sur les films. L'épaisseur des films sur le bord de la marche et la surface plane peut être maintenue uniforme, ce qui est un grand avantage du PECVD lorsque le processus de fabrication nécessite une couverture de marche élevée car certains des processus de fabrication peuvent avoir un substrat avec plusieurs marches sur la surface.

Taux de dépôt élevé et évolutivité

Le PECVD fournit des taux de dépôt élevés, qui sont sensiblement plus élevés que d'autres techniques plus traditionnelles basées sur le vide, telles que le PVD. C'est la base d'une technologie de fabrication fiable à faible coût. Le PECVD est également hautement évolutif, ce qui le rend adapté à la production à grande échelle.

Inconvénients du PECVD

Malgré ses avantages, le procédé PECVD présente également certains inconvénients. L'un des principaux inconvénients est son coût élevé par rapport aux autres techniques de dépôt de couches minces. De plus, le procédé PECVD est sensible à la qualité des gaz précurseurs utilisés, ce qui peut affecter la qualité des films déposés. De plus, les gaz plasma utilisés pendant le processus PECVD peuvent réagir avec le silicium ou l'azote pour former du Si-H et du SiNH, affectant les propriétés des dispositifs, notamment l'absorption des UV, la stabilité, les contraintes mécaniques et la conductivité électrique. Enfin, le système plasma ionise les gaz et les entraîne dans une certaine direction pour déposer la matière, ce qui peut parfois endommager les films ou dispositifs et détériorer leurs performances au cours du processus.

En conclusion, le procédé PECVD est une technique largement utilisée dans le domaine de la science et de l'ingénierie des matériaux en raison de sa capacité à déposer une large gamme de matériaux sur différents substrats, son taux de dépôt élevé et son évolutivité. Il fournit également des films minces avec de bonnes propriétés diélectriques, une faible contrainte mécanique et une excellente uniformité. Cependant, le procédé PECVD présente également certains inconvénients, notamment son coût élevé, sa sensibilité à la qualité des gaz précurseurs utilisés et le potentiel d'endommagement par plasma des films ou des dispositifs.

Comprendre le plasma dans le processus PECVD

Le plasma est un composant essentiel du procédé PECVD car il joue un rôle crucial dans le dépôt de couches minces sur les semi-conducteurs. Le plasma est généré en appliquant un champ électrique à haute fréquence à un gaz, tel que l'hydrogène ou l'azote. Cela provoque l'ionisation du gaz et la formation d'un plasma contenant des ions, des électrons et des atomes neutres excités.

Importance du plasma dans le procédé PECVD

Le plasma dans le processus PECVD est essentiel pour obtenir des films minces de haute qualité et uniformes. Il active les précurseurs et favorise la réaction chimique qui forme le film mince. Les espèces réactives du plasma peuvent alors interagir avec les précurseurs qui sont introduits dans la chambre de réaction pour former le film mince.

Génération de plasma dans le procédé PECVD

Le processus PECVD utilise l'énergie électrique pour créer une décharge luminescente, qui est un plasma. Le plasma est obtenu en ayant une fréquence radio (RF) dans la plage de décharge de courant alternatif entre deux électrodes. L'espace entre les deux électrodes contient des gaz qui utilisent l'énergie RF pour ioniser et transformer les différents gaz qui se trouvent dans la chambre PECVD en radicaux réactifs, ions, atomes neutres et molécules.

Composition du plasma

Le plasma est un gaz partiellement ionisé, ce qui signifie que certains électrons sont libres, laissant des atomes avec des charges positives et négatives. Le plasma répond très bien aux champs électromagnétiques et possède des caractéristiques solides, liquides et gazeuses, ce qui en fait un état distinct de la matière. Les espèces réactives du plasma comprennent des ions, des électrons et des atomes neutres excités qui peuvent ensuite interagir avec les précurseurs et former le film mince.

Optimisation du plasma dans le procédé PECVD

Le procédé PECVD peut être optimisé en contrôlant le débit de gaz, la température, la pression et la puissance du plasma. Les paramètres du plasma, tels que la forme des radicaux, leur flux sur la surface de croissance du film et les réactions de surface activées par le chauffage du substrat, affectent la structure et les propriétés des films minces.

Avantages du plasma dans le procédé PECVD

L'un des principaux avantages du procédé PECVD est qu'il peut déposer des films minces de haute qualité et uniformes à une température relativement basse. Cela le rend idéal pour déposer des matériaux sensibles à la température ou dont les caractéristiques changent à des températures élevées. Le procédé PECVD est largement utilisé dans les industries des semi-conducteurs, de l'optoélectronique et des cellules solaires.

En conclusion, la compréhension du plasma dans le processus PECVD est cruciale pour réussir le dépôt de couches minces, et l'optimisation des paramètres du processus est essentielle pour obtenir des couches minces de haute qualité et uniformes.

Étapes pour se préparer au processus PECVD

Le processus de dépôt chimique en phase vapeur assisté par plasma (PECVD) est une technique puissante utilisée pour déposer des films minces de matériaux sur un substrat, et une préparation appropriée est essentielle pour assurer la qualité et l'uniformité du film déposé. Dans cette section, nous fournirons un guide étape par étape du processus de préparation du PECVD.

Étape 1 : Nettoyez le substrat

La première étape de la préparation du processus PECVD consiste à nettoyer soigneusement le substrat. Tout contaminant sur le substrat peut avoir un impact négatif sur la qualité du film déposé, il est donc essentiel de s'assurer que le substrat est complètement propre. Ceci peut être réalisé grâce à diverses techniques de nettoyage, telles que le nettoyage au solvant, le nettoyage au plasma ou le nettoyage chimique humide.

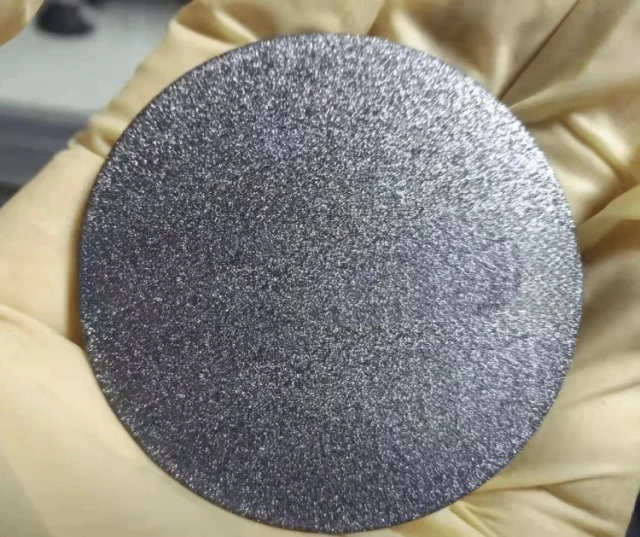

Étape 2 : Charger le substrat dans la chambre PECVD

Une fois le substrat propre, l'étape suivante consiste à le charger dans la chambre PECVD. Il est essentiel de s'assurer que le substrat est correctement positionné dans la chambre, car cela peut affecter la qualité et l'uniformité du film déposé. Le substrat doit être placé sur un support compatible avec le système PECVD et positionné à la distance optimale de la source de plasma.

Étape 3 : Évacuez la chambre sous vide

Une fois le substrat chargé, la chambre est ensuite mise sous vide. Ceci est nécessaire pour éliminer tous les gaz résiduels qui pourraient interférer avec le processus PECVD. Le niveau de vide requis dépendra du système PECVD spécifique utilisé, mais il sera généralement compris entre 1 et 10 mTorr.

Étape 4 : introduire les gaz précurseurs

Une fois le vide atteint, le processus PECVD peut commencer. Il s'agit d'introduire les gaz précurseurs dans la chambre, qui seront ensuite ionisés par la source de plasma pour former le film mince. Les gaz précurseurs spécifiques et les paramètres de traitement utilisés dépendront du matériau déposé et des propriétés de film souhaitées.

Étape 5 : surveiller le processus

Au cours du processus PECVD, il est essentiel de surveiller attentivement les paramètres du processus pour s'assurer que le dépôt se déroule comme souhaité. Les paramètres tels que la température, la pression et les débits de gaz doivent être surveillés et ajustés si nécessaire pour obtenir les propriétés de film souhaitées.

Étape 6 : terminer le processus

Une fois le dépôt terminé, le processus PECVD peut être terminé en arrêtant le flux de gaz précurseurs et en laissant la chambre revenir à la pression atmosphérique. Le substrat peut ensuite être retiré de la chambre et traité ultérieurement si nécessaire.

En conclusion, une bonne préparation est cruciale pour assurer la qualité et l'uniformité des films minces déposés à l'aide du procédé PECVD. En suivant les étapes décrites ci-dessus, vous pouvez vous assurer que vous êtes parfaitement préparé pour le processus PECVD et obtenir les propriétés de film souhaitées.

Surveillance et contrôle du dépôt

Au cours du processus PECVD, il est important de surveiller et de contrôler le dépôt pour assurer la qualité et l'uniformité du film déposé. Voici les étapes impliquées dans la surveillance et le contrôle du processus de dépôt :

Étape 1 : Déterminer les paramètres de processus appropriés

La première étape du processus consiste à déterminer les paramètres de processus appropriés, y compris les débits de gaz, la pression et les paramètres de puissance. Ces paramètres doivent être réglés en fonction des propriétés souhaitées du film.

Étape 2 : Commencer le processus de dépôt

Une fois que les paramètres de processus appropriés ont été définis, le processus de dépôt peut commencer. Au cours du processus, il est important de surveiller la vitesse de dépôt et l'épaisseur du film à l'aide de diverses techniques telles que l'ellipsométrie ou la profilométrie.

Étape 3 : Surveillance en temps réel

La surveillance en temps réel peut aider à identifier tout problème potentiel pouvant survenir au cours du processus de dépôt, comme la non-uniformité ou la contamination. Les diagnostics in situ tels que la spectroscopie d'émission optique ou la spectrométrie de masse peuvent fournir des informations sur la chimie du plasma et aider à optimiser le processus de dépôt.

Étape 4 : Ajustez les paramètres du processus au besoin

Pour contrôler le dépôt, les débits de gaz, la pression et les paramètres de puissance peuvent être ajustés selon les besoins. Cela peut être fait sur la base des résultats de la surveillance en temps réel.

Étape 5 : Analyse post-dépôt

Une analyse post-dépôt peut être effectuée pour vérifier les propriétés et la qualité du film. Cela peut être fait en utilisant des techniques telles que la diffraction des rayons X, la microscopie électronique à balayage et la microscopie à force atomique.

En conclusion, la surveillance et le contrôle du dépôt pendant le processus PECVD sont essentiels pour obtenir des films minces de haute qualité avec une épaisseur et des propriétés uniformes. Le processus implique la détermination des paramètres de processus appropriés, la surveillance en temps réel, l'ajustement des paramètres de processus selon les besoins et l'analyse post-dépôt.

Post-traitement du film PECVD

Une fois le film mince PECVD déposé, il nécessite un post-traitement pour améliorer ses propriétés et ses performances. Le processus de post-traitement peut impliquer un recuit, une gravure ou d'autres méthodes en fonction de l'application spécifique.

Recuit

Le recuit est une méthode de post-traitement couramment utilisée pour les films PECVD. Il s'agit de chauffer le film à haute température dans un environnement contrôlé pour améliorer sa cristallinité, sa densité et son adhérence au substrat. Le recuit peut également aider à éliminer toute contrainte résiduelle dans le film et à améliorer ses propriétés mécaniques.

Gravure

La gravure est utilisée pour éliminer les matériaux indésirables de la surface du film, tels que les impuretés ou les défauts. Le choix de la méthode de gravure dépend de l'application spécifique du film PECVD. La gravure humide est une méthode couramment utilisée pour éliminer les matériaux indésirables de la surface du film. La gravure sèche, d'autre part, est utilisée pour une élimination plus précise et contrôlée du matériau de la surface du film.

Autres méthodes

D'autres méthodes de post-traitement pour les films PECVD comprennent l'implantation ionique, le polissage mécano-chimique et la modification de surface. L'implantation ionique est utilisée pour modifier les propriétés électriques et mécaniques du film en introduisant des impuretés dans le film. Le polissage mécano-chimique est utilisé pour éliminer tout matériau indésirable de la surface du film en utilisant une combinaison de procédés chimiques et mécaniques. La modification de surface consiste à modifier la surface du film pour améliorer ses propriétés, telles que son adhérence, sa mouillabilité ou sa biocompatibilité.

En conclusion, le post-traitement des films PECVD est essentiel pour améliorer leurs propriétés et leurs performances. Le choix de la méthode de post-traitement dépend de l'application spécifique du film. Le recuit et la gravure sont les méthodes de post-traitement les plus couramment utilisées pour les films PECVD. Cependant, d'autres méthodes, telles que l'implantation ionique, le polissage mécano-chimique et la modification de surface, peuvent également être utilisées en fonction des exigences du film.

Conclusion et avenir du PECVD

Le PECVD est un processus essentiel pour le dépôt de couches minces dans diverses applications, notamment la microélectronique, l'optique et les capteurs. Malgré ses avantages, tels qu'un dépôt à basse température et une grande uniformité, le PECVD présente certains inconvénients, tels qu'un faible taux de dépôt et un coût d'équipement élevé. Cependant, les recherches en cours visent à améliorer le procédé en développant de nouveaux précurseurs et en optimisant les conditions de dépôt. À l'avenir, le PECVD devrait jouer un rôle crucial dans le développement de technologies de pointe, telles que l'Internet des objets (IoT), les appareils portables et l'électronique flexible.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Machine de four tubulaire d'équipement PECVD de dépôt chimique en phase vapeur assisté par plasma rotatif incliné

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Articles associés

- Comprendre le PECVD : un guide pour le dépôt chimique en phase vapeur assisté par plasma

- Le rôle du plasma dans les revêtements PECVD

- Pourquoi le PECVD est essentiel pour la fabrication de dispositifs microélectroniques

- Machines CVD pour le dépôt de couches minces

- Dépôt chimique en phase vapeur assisté par plasma (PECVD) : Un guide complet