Introduction au PECVD et au HPCVD

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) et le dépôt chimique en phase vapeur à filament chaud (HPCVD) sont deux méthodes largement utilisées pour déposer des couches minces sur un substrat. Le PECVD fonctionne à basse pression et implique l'utilisation de plasma pour décomposer et déposer un mélange gazeux sur la surface. HPCVD, d'autre part, utilise un filament chaud pour décomposer le gaz, créant un plasma. Les films obtenus ont des propriétés et des avantages différents selon la méthode utilisée. Comprendre les différences et les applications de chaque méthode est crucial pour sélectionner la technique la plus appropriée pour une application de revêtement spécifique.

Table des matières

Différences entre PECVD et HPCVD

PECVD et HPCVD sont deux techniques de revêtement populaires utilisées dans diverses industries, notamment les industries des semi-conducteurs, de l'optique et de la médecine. Bien que les deux techniques soient utilisées pour les applications de revêtement, elles diffèrent en termes de méthodes de dépôt, de performances et d'adéquation à des applications spécifiques.

Méthode de dépôt

La principale différence entre PECVD et HPCVD réside dans la manière dont les revêtements sont déposés sur le substrat. Le PECVD utilise un plasma basse pression pour ioniser et faire réagir les gaz précurseurs, tandis que le HPCVD utilise une source de chaleur à haute puissance pour vaporiser et faire réagir les gaz précurseurs.

Performance

PECVD est connu pour sa capacité à produire des revêtements de haute qualité et uniformes sur une large gamme de substrats. Il offre également un meilleur contrôle de l'épaisseur et de la composition du revêtement, ce qui le rend adapté aux applications nécessitant des paramètres de revêtement précis. D'autre part, HPCVD est préféré pour les applications de revêtement à haute température en raison de sa capacité à créer des revêtements denses et adhérents même à des températures élevées. Il a également un taux de dépôt plus rapide que le PECVD, ce qui le rend plus adapté à une production à grande échelle.

Adaptation à des applications spécifiques

PECVD est idéal pour produire des revêtements pour la microélectronique, les cellules solaires et les dispositifs optiques, tandis que HPCVD est préféré pour produire des revêtements pour outils de coupe, des revêtements résistants à l'usure et des revêtements de barrière thermique. Le choix entre PECVD et HPCVD dépend des exigences spécifiques de l'application, du matériau du substrat et des propriétés de revêtement souhaitées.

Propriétés du film

En faisant varier les paramètres du plasma, PECVD peut produire des films avec un excellent contrôle des propriétés du matériau, notamment la densité et la dureté, la pureté, la rugosité ou l'indice de réfraction des films optiques. Le PECVD peut produire des composés et des films uniques qui ne peuvent pas être créés uniquement par les techniques CVD courantes, et produire des films qui présentent une très haute résistance aux solvants et à la corrosion avec une stabilité chimique et thermique.

En comparaison, HPCVD est capable de produire des revêtements denses et adhérents même à des températures élevées, ce qui le rend adapté aux applications de revêtement à haute température. Les revêtements produits par HPCVD sont préférés pour leurs propriétés de résistance à l'usure et de barrière thermique, ce qui les rend idéaux pour les outils de coupe et les revêtements résistants à l'usure.

En résumé, PECVD et HPCVD ont leurs propres avantages et limites uniques, et le choix entre les deux dépend des exigences spécifiques de l'application, du matériau du substrat et des propriétés de revêtement souhaitées. PECVD est idéal pour produire des revêtements pour la microélectronique, les cellules solaires et les dispositifs optiques, tandis que HPCVD est préféré pour produire des revêtements pour outils de coupe, des revêtements résistants à l'usure et des revêtements de barrière thermique.

Avantages du PECVD

Dépôt à basse température

Le PECVD fonctionne généralement à basse température entre 100˚C et 400˚C. Il s'agit d'un avantage significatif par rapport au HPCVD, qui fonctionne à des températures beaucoup plus élevées. Le processus PECVD utilise à la fois l'énergie thermique et la décharge luminescente induite par RF pour contrôler les réactions chimiques. La décharge luminescente crée des électrons libres pour entrer en collision avec les gaz réactifs et les dissocier pour générer la réaction et déposer le film solide sur le substrat. Comme une partie de l'énergie pour initier les réactions chimiques est fournie par la décharge luminescente, le système nécessite moins d'énergie thermique. Par conséquent, la température peut être maintenue à un niveau relativement bas par rapport aux autres procédés CVD.

Bonnes propriétés des films déposés

D'autres avantages du procédé PECVD sont les bonnes propriétés des films déposés. Le procédé PECVD permet de déposer des couches minces avec de bonnes propriétés diélectriques. Ceci est important dans la fabrication de circuits intégrés car le transistor a besoin d'une bonne couche diélectrique pour conserver ses caractéristiques et ses performances.

Faible contrainte mécanique

Les couches minces en cours de dépôt présentent également de faibles contraintes mécaniques. Cela peut empêcher les films de se déformer et de devenir non uniformes en raison de la contrainte mécanique inégale sur les films. Une bonne couverture conforme des étapes et une excellente uniformité sont également fournies par le procédé PECVD. L'épaisseur du film sur le bord de la marche et la surface plane peut être maintenue uniforme. C'est un grand avantage du PECVD lorsque le processus de fabrication nécessite une couverture élevée des étapes car certains des processus de fabrication peuvent avoir un substrat avec plusieurs étapes sur la surface.

Dépôt polyvalent

Le PECVD convient à la fabrication de films de compositions et de microstructures différentes, permettant de faire varier en continu les caractéristiques des films en fonction de la profondeur (films gradués ou non homogènes). Cela peut être utilisé pour la fabrication d'une catégorie très attrayante de dispositifs optiques tels que des filtres optiques rugueuses ainsi que des revêtements protecteurs durs et résistants et des matériaux biomédicaux. Différentes formes de substrat (y compris 3D) peuvent être uniformément revêtues (formes plates, hémisphériques, cylindriques, intérieur de tubes, etc.).

Taux de dépôt élevés

Le PECVD fournit des taux de dépôt élevés (rD ∼ 1–10 nm/s, ou plus), sensiblement plus élevés que d'autres techniques plus traditionnelles basées sur le vide (par exemple PVD). C'est la base d'une technologie de fabrication fiable à faible coût.

Dans l'ensemble, le PECVD présente plusieurs avantages par rapport au HPCVD, notamment un dépôt à basse température, de bonnes propriétés des films déposés, une faible contrainte mécanique, un dépôt polyvalent et des taux de dépôt élevés. Ces avantages en font l'option privilégiée pour les applications de revêtement dans l'industrie des équipements de laboratoire.

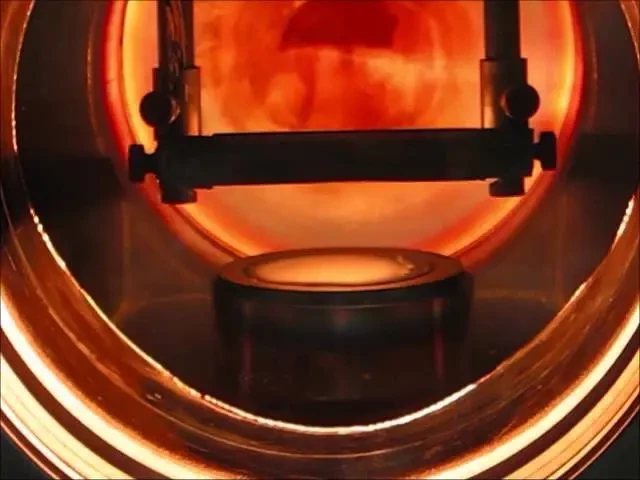

Avantages du HPCVD

Le dépôt chimique en phase vapeur à filament chaud (HPCVD) est devenu une option efficace et fiable pour les applications de revêtement dans diverses industries. Certains des principaux avantages du HPCVD sont les suivants :

Revêtement d'une plus large gamme de matériaux

Le HPCVD a la capacité de revêtir une plus large gamme de matériaux par rapport au PECVD. Alors que le PECVD est limité aux matériaux à base de silicium, le HPCVD peut revêtir des alliages, des céramiques et des polymères, ce qui en fait une option plus polyvalente.

Taux de dépôt plus élevés

Le HPCVD offre des taux de dépôt plus élevés que le PECVD, ce qui signifie que les revêtements peuvent être appliqués plus rapidement, ce qui réduit le temps et les coûts de production. Cet avantage fait du HPCVD l'option privilégiée pour les industries qui nécessitent un débit et une efficacité élevés.

Produire des revêtements aux propriétés mécaniques supérieures

HPCVD peut être utilisé pour produire des revêtements avec des propriétés mécaniques supérieures telles que la dureté, la résistance à l'usure et l'adhérence. Cette caractéristique rend le HPCVD idéal pour les applications à fortes contraintes dans les industries aérospatiale et automobile.

Idéal pour les applications haut de gamme

En raison de sa capacité à produire des revêtements aux propriétés mécaniques et thermiques supérieures, HPCVD est idéal pour les applications haut de gamme telles que les écrans tactiles, les semi-conducteurs photosensibles et les implants biomédicaux.

En résumé, le HPCVD est devenu une option plus efficace et plus fiable pour les applications de revêtement dans diverses industries en raison de sa capacité à revêtir une plus large gamme de matériaux, des taux de dépôt plus élevés, des propriétés mécaniques supérieures, des températures de fonctionnement plus basses et son adéquation aux applications haut de gamme. .

Applications du PECVD

Le PECVD est une technique de dépôt de couches minces très polyvalente qui trouve une large application dans l'industrie des semi-conducteurs. Le processus est utilisé pour déposer une gamme de matériaux sur un substrat, y compris le dioxyde de silicium (SiO2), le nitrure de silicium (Si3N4) et le silicium amorphe (a-Si). Dans cette section, nous discuterons en détail de certaines des applications les plus courantes du PECVD.

Dispositifs microélectroniques

Le PECVD est largement utilisé dans la fabrication de dispositifs microélectroniques, y compris les circuits intégrés (CI) et les systèmes microélectromécaniques (MEMS). Le processus est utilisé pour déposer une gamme de matériaux, notamment SiO2, Si3N4 et du polysilicium, qui sont essentiels à la fabrication de ces dispositifs. Le PECVD est préféré aux autres techniques de dépôt car il permet le dépôt de films minces avec des rapports d'aspect élevés, ce qui le rend idéal pour créer des géométries complexes.

Cellules photovoltaïques

Le PECVD est également utilisé dans la production de cellules photovoltaïques ou de cellules solaires. La technique est utilisée pour déposer des films minces de silicium amorphe et de nitrure de silicium qui sont utilisés comme couches tampons et revêtements antireflets. Ces films améliorent l'efficacité et la durabilité des cellules solaires et sont essentiels pour leur performance à long terme.

Des panneaux d'affichage

Le PECVD est largement utilisé dans la production de panneaux d'affichage, y compris les écrans LCD et OLED. Le procédé est utilisé pour déposer des couches minces de SiO2 et Si3N4 qui sont utilisées comme couches de passivation et couches d'encapsulation. Ces couches protègent les composants sous-jacents de l'écran et améliorent leurs performances et leur durabilité.

Transistors à couches minces

Le PECVD est également utilisé dans la production de transistors à couches minces (TFT) pour les écrans et autres appareils électroniques. Les TFT sont un composant essentiel des écrans modernes et le PECVD est une technologie clé pour leur fabrication. Le processus est utilisé pour déposer des films minces de silicium amorphe qui agissent comme la couche active du TFT.

Autres applications

PECVD trouve une gamme d'autres applications dans l'industrie des semi-conducteurs, y compris le dépôt de matériaux diélectriques pour l'isolation intercouche, le dépôt de couches barrières pour empêcher la diffusion et le dépôt de revêtements antireflet pour les dispositifs optiques.

En conclusion, PECVD est une technique de dépôt de couches minces polyvalente qui trouve une large application dans l'industrie des semi-conducteurs. Le processus est utilisé pour déposer une gamme de matériaux sur des substrats, y compris SiO2, Si3N4 et a-Si, et est préféré aux autres techniques de dépôt en raison de sa capacité à créer des films minces avec des rapports d'aspect élevés. Les applications les plus courantes du PECVD incluent la production de dispositifs microélectroniques, de cellules photovoltaïques, de panneaux d'affichage et de transistors à couches minces. Cependant, le processus trouve également une utilisation dans une gamme d'autres applications, y compris le dépôt de matériaux diélectriques, de couches barrières et de revêtements antireflets.

Applications du HPCVD

HPCVD est une technique de revêtement polyvalente qui peut être utilisée pour déposer une large gamme de matériaux, notamment des métaux, des alliages et des céramiques. Cela en fait un outil précieux dans de nombreuses industries différentes, notamment :

Aérospatial

HPCVD est couramment utilisé dans l'industrie aérospatiale pour déposer des revêtements sur des aubes de turbine et d'autres composants à haute température. Ces revêtements contribuent à améliorer la durabilité et les performances des composants, leur permettant de résister aux conditions extrêmes de vol.

Électronique

Le HPCVD est également utilisé dans l'industrie électronique pour déposer des revêtements sur des composants tels que des circuits imprimés et des capteurs. Ces revêtements peuvent fournir une protection contre l'humidité et d'autres facteurs environnementaux, ainsi qu'améliorer la conductivité électrique des composants.

Équipement médical

HPCVD est utilisé dans l'industrie des dispositifs médicaux pour déposer des revêtements sur une variété de matériaux, y compris les plastiques et les polymères. Ces revêtements peuvent fournir une protection contre la dégradation et l'usure, ainsi qu'améliorer la biocompatibilité des matériaux.

Automobile

Le HPCVD est utilisé dans l'industrie automobile pour déposer des revêtements sur les composants du moteur, tels que les pistons et les soupapes. Ces revêtements peuvent contribuer à améliorer les performances et l'efficacité du moteur, ainsi qu'à réduire l'usure et à prolonger la durée de vie des composants.

Énergie

HPCVD est utilisé dans l'industrie de l'énergie pour déposer des revêtements sur des composants tels que des échangeurs de chaleur et des turbines. Ces revêtements contribuent à améliorer l'efficacité et la durabilité des composants, leur permettant de fonctionner à des températures et des pressions plus élevées.

En conclusion, HPCVD est une technique de revêtement précieuse qui peut être utilisée dans un large éventail d'industries. Sa capacité à déposer une variété de matériaux à basse température le rend particulièrement utile pour le revêtement de matériaux sensibles à la température, tandis que sa polyvalence lui permet d'être utilisé dans de nombreuses applications différentes.

Comparaison des performances entre PECVD et HPCVD

Température de processus

Le PECVD fonctionne à basse température, généralement entre 150°C et 400°C. Cela le rend approprié pour déposer des films sur des substrats sensibles à la température. D'autre part, HPCVD fonctionne à des températures élevées, entre 700°C et 1200°C. Cela le rend approprié pour déposer des revêtements denses de haute qualité sur des matériaux pouvant résister à des températures élevées.

Taux de dépôt

Le HPCVD a un taux de dépôt plus élevé que le PECVD, ce qui le rend plus adapté au dépôt de revêtements plus épais en un temps plus court. Cependant, cela peut entraîner une contrainte résiduelle plus élevée, ce qui peut affecter les propriétés mécaniques du revêtement. PECVD a un taux de dépôt inférieur mais produit des revêtements uniformes de haute qualité avec une excellente adhérence et une faible porosité.

Propriétés du revêtement

PECVD produit des revêtements avec une excellente adhérence et une faible porosité, ce qui les rend adaptés aux applications nécessitant des revêtements uniformes de haute qualité. HPCVD produit des revêtements denses et conformes avec une grande pureté et d'excellentes propriétés mécaniques. Cependant, la contrainte résiduelle élevée dans les revêtements HPCVD peut affecter leurs propriétés mécaniques.

Matériau du substrat

Le choix entre PECVD et HPCVD dépend du matériau du substrat. Le PECVD convient au dépôt de films sur des substrats sensibles à la température tels que les polymères, le verre et la céramique, tandis que le HPCVD convient au dépôt de films sur des matériaux pouvant résister à des températures élevées tels que les métaux et les alliages.

En conclusion, PECVD et HPCVD ont leurs avantages et leurs limites uniques. Le choix entre les deux techniques dépend des exigences spécifiques de l'application, y compris le matériau du substrat, l'épaisseur du revêtement et les propriétés souhaitées. Comprendre les différences entre PECVD et HPCVD est essentiel pour sélectionner la meilleure méthode de revêtement pour chaque application.

Conclusion

En conclusion, PECVD et HPCVD ont leurs avantages et leurs inconvénients dans les applications de revêtement. Le PECVD convient au dépôt de couches minces sur des formes complexes et des substrats à basse température, tandis que le HPCVD est idéal pour le dépôt à haute température de couches épaisses sur de grands substrats. Bien que PECVD ait un taux de dépôt plus élevé et un meilleur revêtement conforme, HPCVD offre une meilleure pureté et adhérence du film. Par conséquent, le choix de la méthode CVD dépendra des exigences de revêtement spécifiques de l'application. Dans l'ensemble, les deux techniques sont essentielles pour diverses industries, et leur développement continu conduira à de nouvelles améliorations dans la technologie de revêtement.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire