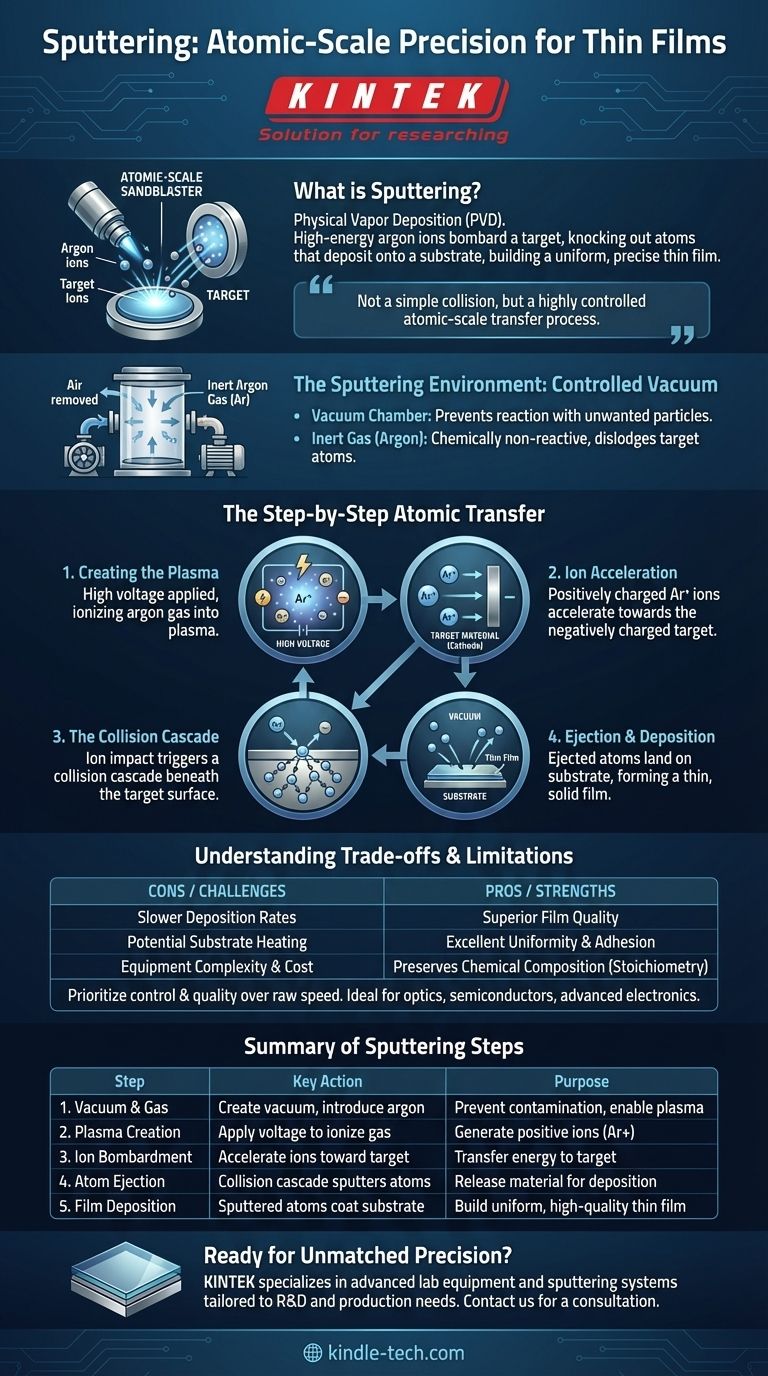

À la base, la pulvérisation cathodique est un procédé de dépôt physique en phase vapeur (PVD) qui fonctionne comme un sablage à l'échelle atomique. À l'intérieur d'un vide poussé, des ions énergisés d'un gaz inerte (généralement de l'argon) sont accélérés pour bombarder un matériau source, connu sous le nom de cible. Cette collision à haute énergie expulse physiquement, ou « pulvérise », des atomes de la cible, qui voyagent ensuite et se déposent sur un substrat, formant une couche mince exceptionnellement uniforme et précise.

La pulvérisation cathodique est mieux comprise non pas comme une simple collision, mais comme un processus de transfert à l'échelle atomique hautement contrôlé. En utilisant des ions gazeux énergisés pour éjecter physiquement des atomes d'un matériau source, elle permet la création de couches ultra-minces aux propriétés précisément conçues sur une surface séparée.

L'environnement de pulvérisation cathodique : un vide contrôlé

Pour comprendre le processus de pulvérisation cathodique, nous devons d'abord comprendre l'environnement hautement contrôlé dans lequel il se déroule. Il ne s'agit pas d'une simple réaction chimique ; c'est un processus physique qui nécessite des conditions spécifiques pour réussir.

Le rôle de la chambre à vide

L'ensemble du processus de pulvérisation cathodique se déroule à l'intérieur d'une chambre à vide. L'air est pompé pour éliminer l'oxygène, la vapeur d'eau et d'autres gaz atmosphériques.

Ce vide est essentiel car il empêche les atomes pulvérisés de réagir avec ou d'être dispersés par des particules indésirables sur leur chemin entre la cible et le substrat.

Introduction du gaz inerte

Une fois le vide établi, une petite quantité contrôlée d'un gaz inerte de haute pureté, le plus souvent de l'argon (Ar), est introduite.

L'argon est utilisé car il est chimiquement non réactif et possède une masse atomique suffisante pour déloger efficacement les atomes du matériau cible lors de l'impact.

Le transfert atomique étape par étape

Une fois la scène prête, le mécanisme de pulvérisation cathodique principal peut commencer. Il s'agit d'une séquence d'événements qui transforme un matériau cible solide en une couche mince sur un substrat.

Étape 1 : Création du plasma

Une haute tension est appliquée à travers la chambre, le matériau cible agissant comme cathode (charge négative).

Cette énergie électrique ionise les atomes de gaz argon, les dépouillant d'un électron et créant un mélange d'ions argon chargés positivement (Ar+) et d'électrons libres. Cet état gazeux énergisé et ionisé est connu sous le nom de plasma.

Étape 2 : Accélération et bombardement des ions

Les ions argon chargés positivement sont maintenant fortement attirés et accélérés vers le matériau cible chargé négativement.

Ils acquièrent une énergie cinétique importante pendant leur trajet, s'écrasant finalement sur la surface de la cible à grande vitesse.

Étape 3 : La cascade de collisions

Un seul impact ionique fait plus que simplement frapper un atome. Il transfère son élan, déclenchant une réaction en chaîne ou une « cascade de collisions » sous la surface de la cible.

Les atomes à l'intérieur du matériau cible entrent en collision avec leurs voisins, transférant l'énergie à travers le réseau atomique, un peu comme une casse au billard.

Étape 4 : Éjection et dépôt

Lorsque cette cascade de collisions atteint un atome à la surface de la cible avec suffisamment d'énergie pour vaincre ses forces de liaison atomique, cet atome est éjecté, ou pulvérisé, de la cible.

Ces atomes libérés traversent la chambre à vide et se déposent sur le substrat, où ils refroidissent, se condensent et s'accumulent progressivement pour former une couche mince et solide.

Comprendre les compromis et les limites

Bien que puissante, la pulvérisation cathodique n'est pas une solution universelle. Son efficacité est définie par un ensemble distinct de compromis opérationnels qui la rendent idéale pour certaines applications et moins adaptée pour d'autres.

Taux de dépôt plus lents

Comparée à d'autres méthodes PVD comme l'évaporation thermique, la pulvérisation cathodique est généralement un processus plus lent. La nature mécanique de l'éjection des atomes un par un est moins rapide que l'ébullition d'un matériau.

Cela la rend moins économique pour déposer des couches très épaisses ou pour les applications où le débit élevé est la principale préoccupation.

Risque de chauffage du substrat

L'énergie importante impliquée dans le bombardement ionique et la condensation du film peut entraîner un échauffement du substrat.

Cela peut poser un problème lors du revêtement de matériaux sensibles à la chaleur, tels que certains plastiques ou échantillons biologiques, et peut nécessiter des systèmes de refroidissement actifs.

Complexité et coût de l'équipement

Les systèmes de pulvérisation cathodique nécessitent un environnement sous vide poussé, des alimentations sophistiquées et souvent des champs magnétiques (dans la pulvérisation cathodique magnétron) pour fonctionner efficacement.

Cela rend l'investissement initial en équipement et la complexité opérationnelle plus élevés que pour certaines méthodes de revêtement alternatives.

Faire le bon choix pour votre objectif

La décision d'utiliser la pulvérisation cathodique repose fondamentalement sur la priorité donnée au contrôle et à la qualité du film par rapport à la vitesse de dépôt brute.

- Si votre objectif principal est la précision et la qualité du film : La pulvérisation cathodique offre un contrôle supérieur sur la densité, l'uniformité, l'adhérence et la morphologie du film, ce qui la rend idéale pour l'optique, les semi-conducteurs et l'électronique avancée.

- Si votre objectif principal est la vitesse de dépôt pour des revêtements simples : D'autres méthodes comme l'évaporation thermique pourraient être plus efficaces en termes de temps et de coût pour des applications telles que la métallisation de base.

- Si votre objectif principal est de revêtir des alliages ou des composés complexes : La pulvérisation cathodique excelle car elle préserve généralement la composition chimique (stœchiométrie) du matériau cible dans le film résultant.

En fin de compte, comprendre le mécanisme de pulvérisation cathodique vous permet de sélectionner une méthode de dépôt qui correspond parfaitement à la précision requise et aux caractéristiques du matériau de votre application.

Tableau récapitulatif :

| Étape de pulvérisation cathodique | Action clé | Objectif |

|---|---|---|

| 1. Vide et gaz | Créer le vide, introduire l'argon | Prévenir la contamination, permettre le plasma |

| 2. Création du plasma | Appliquer une tension pour ioniser l'argon | Générer des ions positifs (Ar+) |

| 3. Bombardement ionique | Accélérer les ions vers la cible (cathode) | Transférer l'énergie aux atomes cibles |

| 4. Éjection des atomes | La cascade de collisions pulvérise les atomes cibles | Libérer le matériau pour le dépôt |

| 5. Dépôt du film | Les atomes pulvérisés voyagent et recouvrent le substrat | Construire une couche mince uniforme et de haute qualité |

Prêt à atteindre une précision inégalée dans vos applications de couches minces ?

La pulvérisation cathodique est la référence pour créer des revêtements haute performance, mais obtenir des résultats optimaux nécessite l'équipement et l'expertise appropriés. KINTEK est spécialisé dans l'équipement de laboratoire avancé et les consommables, fournissant des systèmes de pulvérisation cathodique et des cibles robustes adaptés aux besoins exigeants des laboratoires de R&D et de production.

Que vous développiez des semi-conducteurs de nouvelle génération, des optiques de précision ou des capteurs avancés, nos solutions offrent l'uniformité de film, l'adhérence et le contrôle stœchiométrique supérieurs essentiels à votre succès.

Discutons de la manière dont un système de pulvérisation cathodique KINTEK peut améliorer votre recherche et votre fabrication. Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

Les gens demandent aussi

- Quelles sont les différentes méthodes de frittage ? Choisissez la bonne technique pour votre matériau et votre application

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères

- Quels sont les paramètres du frittage par plasma étincelle ? Maîtriser la vitesse, la pression et le contrôle de la température

- Qu'est-ce que la technique de frittage par plasma ? Obtenez une fabrication de matériaux rapide et à haute densité

- Quels sont les avantages du SPS ? Atteindre une densité et des performances matérielles supérieures