En génie chimique, un Réacteur Parfaitement Agité (RPA) est un modèle de réacteur idéalisé où un mélange parfait et instantané se produit. Cela signifie que tout fluide entrant dans le réacteur est immédiatement dispersé, ce qui entraîne des propriétés complètement uniformes — telles que la température et la concentration chimique — en chaque point du volume du réacteur. C'est la base théorique du Réacteur à Agitation Continue (CSTR).

Le Réacteur Parfaitement Agité n'est pas un dispositif réel mais une puissante abstraction mathématique. Sa valeur réside dans la simplification de l'analyse de réactions complexes, fournissant une référence cruciale par rapport à laquelle les performances des réacteurs industriels réels sont mesurées et améliorées.

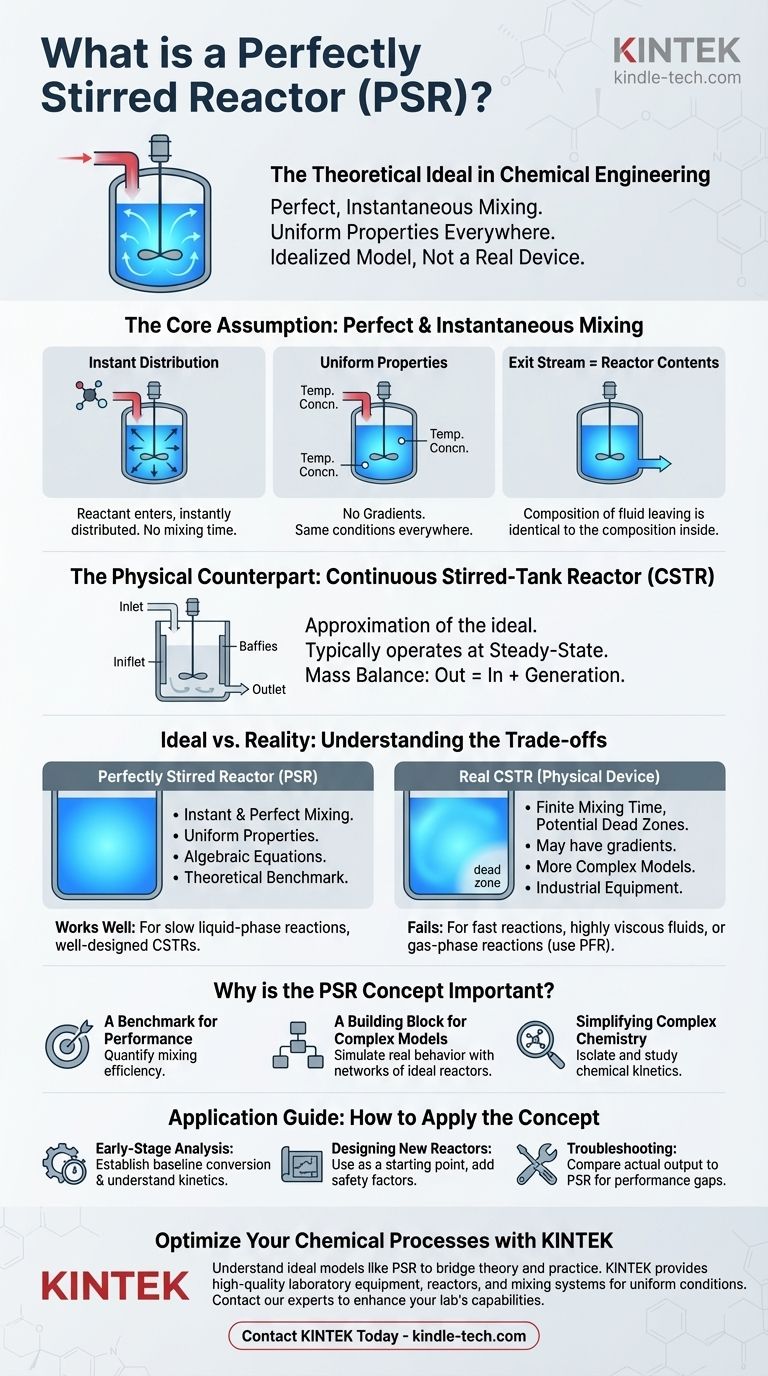

L'hypothèse fondamentale : mélange parfait et instantané

L'ensemble du concept du RPA repose sur une hypothèse puissante et simplificatrice : le mélange est infiniment rapide. Cela a plusieurs conséquences critiques sur la façon dont nous modélisons les réactions chimiques.

Ce que signifie réellement "parfaitement agité"

Au moment où une molécule de réactif entre dans le réacteur, elle est supposée être instantanément distribuée dans tout le volume. Il n'y a pas de "zone d'entrée" ou de "temps de mélange" à considérer.

Propriétés uniformes partout

En raison de cette dispersion parfaite, il n'y a pas de gradients à l'intérieur du réacteur. La température, la pression et la concentration de chaque espèce chimique sont identiques, que vous les mesuriez près de l'entrée, à la paroi ou au centre.

Le flux de sortie est le réacteur lui-même

Un résultat clé de cette uniformité est que la composition du fluide quittant le réacteur est exactement la même que la composition du fluide à l'intérieur du réacteur. C'est la caractéristique la plus importante pour la modélisation mathématique.

Le CSTR : le pendant physique

Le "Réacteur Parfaitement Agité" est le modèle idéal, tandis que le Réacteur à Agitation Continue (CSTR) est l'équipement physique que les ingénieurs conçoivent pour se rapprocher de cet idéal.

Fonctionnement en régime permanent

Les CSTR fonctionnent généralement en régime permanent. Cela signifie que le débit massique entrant dans le réacteur est égal au débit massique sortant, et que les conditions (température, concentration) à l'intérieur du réacteur ne changent pas avec le temps.

Le principe directeur

Le modèle est régi par un simple bilan massique : Accumulation = Entrée - Sortie + Génération. Pour un CSTR en régime permanent, l'Accumulation est nulle, de sorte que l'équation se simplifie en Sortie = Entrée + Génération. Cela transforme des équations différentielles complexes en équations algébriques plus gérables, rendant les calculs de conception beaucoup plus simples.

Comprendre les compromis : modèle idéal vs réalité

Le RPA est un outil, et comme tout outil, il a ses limites. Faire confiance au modèle exige de comprendre où il s'écarte du monde réel.

La limitation du temps de mélange

Dans tout réservoir réel, le mélange n'est pas instantané. Il faut un temps fini à un agitateur pour faire circuler le fluide. Cela peut créer des "zones mortes" (zones de faible mélange) ou des "courts-circuits" (où le fluide contourne le réservoir et sort trop rapidement).

Quand le modèle fonctionne bien

Le modèle RPA/CSTR est très efficace pour de nombreuses réactions en phase liquide, en particulier celles qui sont relativement lentes par rapport au taux de mélange. Dans un CSTR bien conçu avec des chicanes et une agitation appropriées, le contenu peut être presque uniforme, ce qui fait du modèle une approximation très précise.

Quand le modèle échoue

Ce modèle est un mauvais choix pour les systèmes où le mélange est lent ou les réactions sont extrêmement rapides. Cela inclut les fluides très visqueux, les conditions d'écoulement laminaire ou les réactions en phase gazeuse comme la combustion, qui sont souvent mieux décrites par un modèle de Réacteur à Écoulement Piston (PFR).

Pourquoi ce modèle idéalisé est si important

Malgré ses limites, le concept de RPA est une pierre angulaire du génie des réactions chimiques pour plusieurs raisons fondamentales.

Une référence pour la performance

Le RPA idéal fournit un maximum théorique de conversion dans des conditions de mélange. En comparant le rendement d'un réacteur réel à la prédiction du modèle RPA, les ingénieurs peuvent quantifier l'efficacité du mélange et diagnostiquer les problèmes opérationnels.

Un élément constitutif pour les modèles complexes

Aucun réacteur réel n'est parfaitement mélangé. Cependant, des systèmes complexes du monde réel peuvent être modélisés efficacement comme un réseau de réacteurs idéaux. Par exemple, un CSTR peu performant pourrait être modélisé comme un petit CSTR idéal connecté à une "zone morte" et à un "flux de dérivation" pour capturer précisément son comportement.

Simplifier la chimie complexe

La principale puissance du RPA est sa simplicité mathématique. En supposant des propriétés uniformes, il permet aux ingénieurs d'isoler et d'étudier la cinétique chimique sans le facteur compliquant des phénomènes de transport physique comme la diffusion et la convection.

Comment appliquer le concept de RPA

Votre application du modèle RPA/CSTR dépend entièrement de votre objectif.

- Si votre objectif principal est l'analyse des réactions en phase initiale : Utilisez le modèle RPA pour établir rapidement les taux de conversion de base et comprendre la cinétique fondamentale de votre système chimique.

- Si votre objectif principal est de concevoir un nouveau réacteur physique : Utilisez les équations du CSTR comme point de départ pour le dimensionnement et la conception initiale, mais intégrez des facteurs de sécurité pour tenir compte des inefficacités de mélange du monde réel.

- Si votre objectif principal est de dépanner un réacteur existant : Comparez le rendement réel de votre réacteur aux prédictions du modèle RPA idéal pour identifier et quantifier les écarts de performance causés par un mauvais mélange.

Maîtriser le concept du réacteur parfaitement agité ne consiste pas à trouver une machine parfaite, mais à manier un cadre puissant pour analyser et concevoir des procédés chimiques réels.

Tableau récapitulatif :

| Aspect | Réacteur Parfaitement Agité (RPA) | Réacteur à Agitation Continue Réel (CSTR) |

|---|---|---|

| Mélange | Instantané et parfait | Temps de mélange fini, zones mortes potentielles |

| Propriétés internes | Température et concentration uniformes partout | Peut présenter des gradients |

| Flux de sortie | Identique au contenu du réacteur | Peut différer légèrement en raison d'un mélange imparfait |

| Modèle mathématique | Équations algébriques (régime permanent) | Plus complexe, peut nécessiter des facteurs de sécurité |

| Utilisation principale | Référence théorique et analyse cinétique | Équipement physique pour les procédés industriels |

Optimisez vos procédés chimiques avec KINTEK

Que vous conceviez un nouveau réacteur, augmentiez l'échelle d'un procédé ou dépanniez un système existant, la compréhension des modèles idéaux comme le RPA est cruciale. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité qui vous aident à combler le fossé entre la théorie et la pratique.

Nos réacteurs et systèmes de mélange sont conçus pour vous aider à atteindre les conditions les plus uniformes possibles, vous rapprochant du modèle idéal pour des résultats précis et efficaces.

Laissez KINTEK être votre partenaire de précision. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et faire avancer votre recherche.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quelle est la fonction d'un réacteur hydrothermique à température constante ? Maîtriser l'activation des cendres volantes de charbon

- Comment un réacteur à haute pression démontre-t-il sa valeur dans le vieillissement accéléré ? Prédiction rapide de la durabilité des catalyseurs

- Quel est le but de l'utilisation d'un réacteur hydrothermique à haute température ? Amélioration de la synthèse de cathodes à base d'iode sur charbon actif

- Quel est le rôle des réacteurs à haute pression dans l'étude de l'oxydation des alliages ? Des outils essentiels pour la recherche en conditions supercritiques

- Quels rôles les autoclaves jouent-ils dans la synthèse des zéolithes MFI ? Maîtriser la croissance cristalline hydrothermale