En substance, la pulvérisation cathodique réactive est une technique de dépôt physique en phase vapeur (PVD) permettant de créer des films minces composés de haute qualité. Elle améliore le processus de pulvérisation cathodique standard en introduisant un gaz chimiquement réactif, tel que l'oxygène ou l'azote, dans la chambre à vide, en plus du gaz inerte typique. Ce gaz réactif se combine avec les atomes pulvérisés à partir d'un matériau cible pur, formant un nouveau composé — comme un oxyde ou un nitrure — qui se dépose sur le substrat.

Le défi principal dans le dépôt de films minces est la création de matériaux composés complexes, comme les céramiques, qui sont souvent difficiles à pulvériser directement. La pulvérisation cathodique réactive résout élégamment ce problème en partant d'une cible métallique simple et facile à pulvériser et en formant le composé désiré in-situ en ajoutant une quantité contrôlée de gaz réactif au processus.

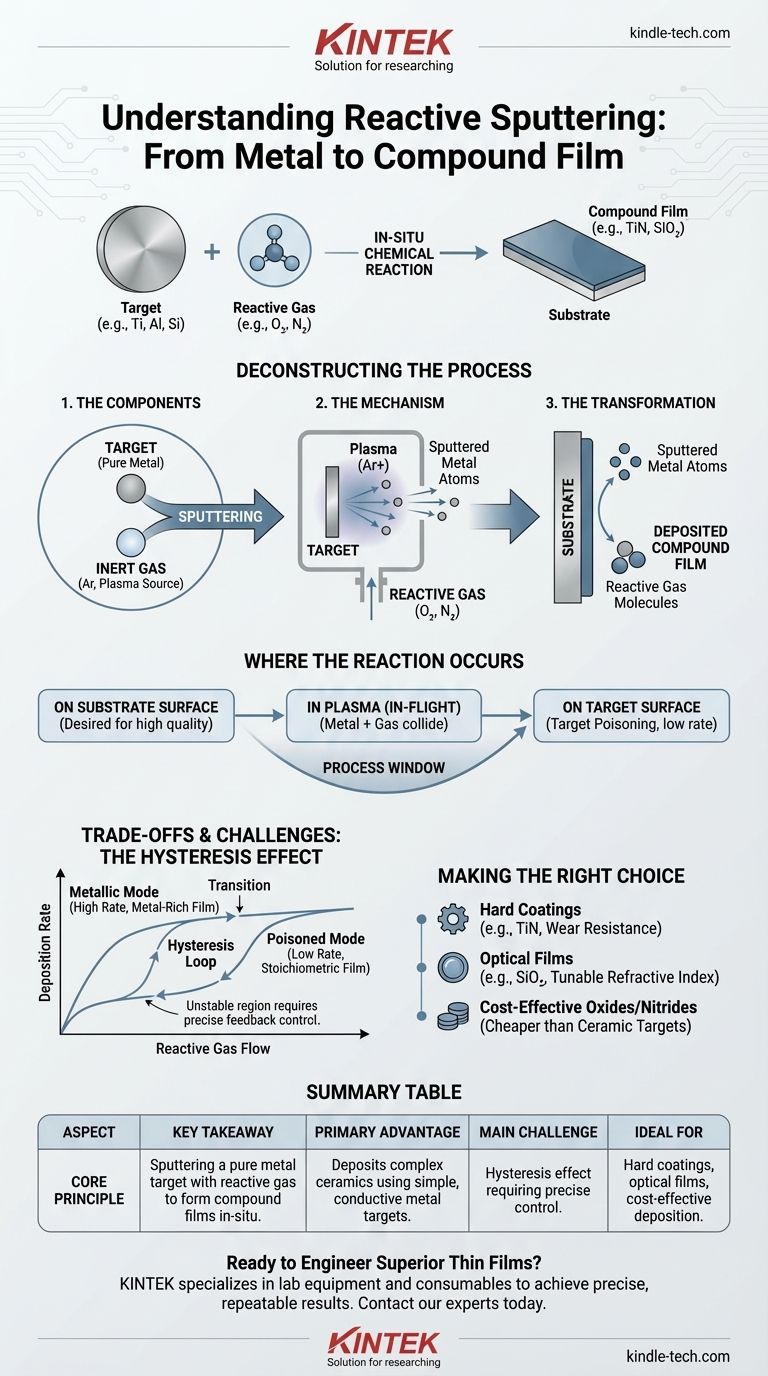

Décortiquer le processus de pulvérisation cathodique réactive

Pour comprendre la pulvérisation cathodique réactive, il est préférable de comprendre ses composants fondamentaux et la façon dont ils interagissent. Le processus est un équilibre délicat entre le bombardement physique et la réaction chimique.

Les composants essentiels

- La cible : C'est le matériau source, généralement un métal de haute pureté comme le titane (Ti), l'aluminium (Al) ou le silicium (Si). Cette cible est ce qui est pulvérisé.

- Le gaz inerte : Presque toujours de l'argon (Ar). Les atomes d'argon sont ionisés pour créer un plasma. Ces ions lourds sont accélérés vers la cible, agissant comme des sableuses à l'échelle atomique qui délogent physiquement les atomes de la cible.

- Le gaz réactif : C'est l'« ingrédient spécial », comme l'oxygène (O₂), l'azote (N₂) ou un hydrocarbure comme l'acétylène (C₂H₂). Ce gaz est ce qui permet la transformation chimique.

Le mécanisme de pulvérisation

Le processus commence comme tout dépôt par pulvérisation cathodique standard. Une haute tension est appliquée dans l'environnement d'argon à basse pression, créant un plasma d'ions argon et d'électrons. Les ions argon chargés positivement sont attirés avec force vers la cible chargée négativement, frappant sa surface et éjectant (pulvérisant) des atomes cibles neutres.

La transformation "réactive"

La différence clé se produit ensuite. Lorsque les atomes métalliques pulvérisés se déplacent vers le substrat, ils rencontrent le gaz réactif qui a été intentionnellement introduit dans la chambre. Cela déclenche une réaction chimique, formant une nouvelle molécule composée qui se dépose ensuite sur le substrat sous forme de film mince.

Où se produit la réaction chimique ?

L'emplacement de la réaction chimique n'est pas un point unique, mais un processus dynamique qui peut se produire à plusieurs endroits. Contrôler celui qui domine est essentiel pour maîtriser la technique.

Sur la surface du substrat

C'est souvent le mécanisme le plus souhaité pour des films de haute qualité. Les atomes métalliques individuels de la cible et les molécules du gaz réactif arrivent séparément à la surface du substrat, où ils se combinent pour faire croître la couche de film composé, couche par couche.

Dans le plasma (en vol)

Les atomes métalliques pulvérisés peuvent entrer en collision et réagir avec les molécules de gaz réactif en plein vol, entre la cible et le substrat. Ces molécules composées nouvellement formées poursuivent ensuite leur chemin vers le substrat.

Sur la surface de la cible

Si la pression du gaz réactif est trop élevée, le gaz peut commencer à réagir directement avec la surface de la cible elle-même. C'est ce qu'on appelle l'« empoisonnement de la cible ». Une fine couche du composé (par exemple, un oxyde ou un nitrure) se forme sur la cible, ce qui a des conséquences importantes pour le processus.

Comprendre les compromis et les défis

La pulvérisation cathodique réactive est puissante, mais elle n'est pas sans complexité. Le succès dépend d'un contrôle précis du processus.

L'effet d'hystérésis

C'est le plus grand défi de la pulvérisation cathodique réactive. La relation entre le débit de gaz réactif et l'état du processus n'est pas linéaire. Lorsque vous augmentez lentement le débit de gaz, le taux de dépôt reste élevé (le "mode métallique"). Puis, à un certain point, le taux chute soudainement à mesure que la cible devient "empoisonnée".

Pour inverser cela, vous devez diminuer le débit de gaz bien en dessous de ce point initial, créant une "boucle d'hystérésis". Opérer dans cette région de transition instable est difficile mais souvent nécessaire pour des films avec une stœchiométrie idéale, nécessitant des systèmes de contrôle à rétroaction sophistiqués.

Contrôle du processus et répétabilité

En raison de l'effet d'hystérésis, de petites variations du débit de gaz, de la vitesse de pompage ou de la puissance peuvent faire "basculer" le processus de l'état souhaité à un état empoisonné, ou vice-versa. Le maintien d'une fenêtre de processus stable pour une composition de film spécifique nécessite un contrôle très précis des pressions partielles des gaz.

Taux de pulvérisation vs. qualité du film

Il y a un compromis direct. Le mode métallique offre un taux de dépôt élevé, mais le film résultant peut être riche en métal et avoir de mauvaises propriétés. Le mode entièrement empoisonné produit un film à stœchiométrie correcte mais a un taux de dépôt beaucoup plus faible, car vous pulvérisez alors un matériau composé qui est intrinsèquement moins efficace.

Faire le bon choix pour votre application

La pulvérisation cathodique réactive est un outil polyvalent pour créer des matériaux qui seraient autrement difficiles ou coûteux à déposer. Votre objectif spécifique déterminera la façon dont vous abordez le processus.

- Si votre objectif principal est un revêtement dur et protecteur (comme le TiN) : La pulvérisation cathodique réactive est la norme industrielle. Elle vous permet de déposer un film céramique résistant à l'usure en utilisant une cible de titane conductrice, facile à pulvériser.

- Si votre objectif principal est un film optique haute performance (comme le SiO₂ ou le Ta₂O₅) : Cette méthode est idéale pour ajuster précisément la stœchiométrie du film afin d'atteindre un indice de réfraction cible et une faible absorption.

- Si votre objectif principal est le dépôt rentable d'oxydes/nitrures : La pulvérisation cathodique réactive en courant continu d'une cible métallique est souvent beaucoup moins chère et plus rapide que la pulvérisation RF à partir d'une cible céramique volumineuse et isolante.

- Si votre objectif principal est le dépôt d'un film métallique pur : La pulvérisation cathodique réactive est le mauvais choix. Vous devriez utiliser un processus PVD standard, non réactif, pour éviter toute contamination involontaire.

En comprenant l'interaction entre le dépôt physique et la réaction chimique, vous débloquez une méthode puissante pour concevoir des propriétés de matériaux avancées à l'échelle atomique.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Principe fondamental | Pulvérisation d'une cible métallique pure en présence d'un gaz réactif (ex. O₂, N₂) pour former des films composés in-situ. |

| Avantage principal | Dépôt de céramiques complexes (oxydes, nitrures) à l'aide de cibles métalliques simples et conductrices. |

| Défi majeur | L'effet d'hystérésis : une relation non linéaire entre le débit de gaz et le taux de dépôt, nécessitant un contrôle précis. |

| Idéal pour | Revêtements durs (TiN), films optiques (SiO₂), et dépôt rentable de matériaux composés. |

Prêt à concevoir des films minces supérieurs ?

La pulvérisation cathodique réactive est une technique puissante pour créer des revêtements haute performance, mais la maîtrise de ses complexités est essentielle au succès. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les systèmes de pulvérisation fiables et le support expert dont votre laboratoire a besoin pour obtenir des résultats précis et reproductibles.

Laissez-nous vous aider à libérer tout le potentiel de votre recherche et production de films minces.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de votre application spécifique et trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses