À la base, la pulvérisation cathodique métallique est une méthode de dépôt physique en phase vapeur (PVD) utilisée pour appliquer des revêtements exceptionnellement minces et uniformes. Elle fonctionne sous vide en bombardant une source solide, appelée cible, avec des ions énergétiques issus d'un plasma. Cette collision à haute énergie arrache physiquement des atomes de la cible, qui voyagent ensuite et se déposent sur un substrat, formant un film dense et de haute qualité.

La pulvérisation cathodique est mieux comprise non pas comme un processus chimique ou thermique, mais comme une technique de construction à l'échelle atomique, hautement contrôlée. Elle utilise l'impulsion physique des ions dans un plasma pour désassembler un matériau source atome par atome et le réassembler sous forme de film vierge sur une nouvelle surface.

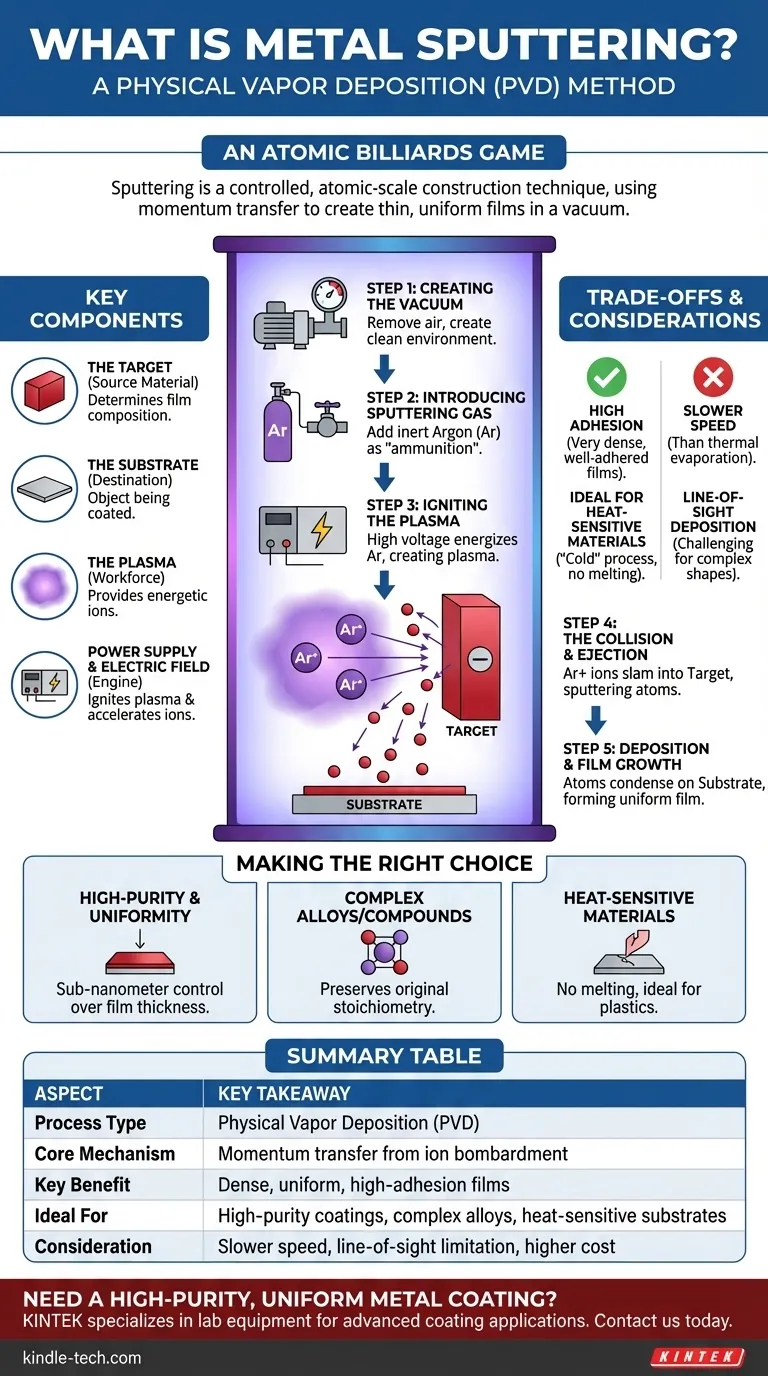

Comment fonctionne la pulvérisation cathodique : un jeu de billard atomique

La pulvérisation cathodique est un processus précis en plusieurs étapes qui se déroule à l'intérieur d'une chambre à vide scellée. Le principe fondamental est le transfert d'impulsion, où une particule en frappe une autre et la force à se déplacer.

Étape 1 : Création de l'environnement sous vide

Tout d'abord, la cible (le métal à pulvériser) et le substrat (l'objet à revêtir) sont placés à l'intérieur d'une chambre. Presque tout l'air est pompé pour créer un vide.

Ce vide est essentiel car il élimine les gaz atmosphériques qui pourraient contaminer le film et garantit que les atomes pulvérisés peuvent voyager librement de la cible au substrat sans entrer en collision avec des particules indésirables.

Étape 2 : Introduction du gaz de pulvérisation

Une petite quantité, contrôlée avec précision, d'un gaz inerte, généralement de l'argon (Ar), est ensuite introduite dans la chambre. Ce gaz n'est pas réactif et servira de « munitions » pour le processus.

Étape 3 : Allumage du plasma

Une haute tension est appliquée entre la cible et le substrat, la cible agissant comme électrode négative (cathode). Ce champ électrique intense énergise le gaz argon.

L'énergie arrache des électrons aux atomes d'argon, créant un mélange d'électrons libres et d'ions argon chargés positivement (Ar+). Ce gaz ionisé et énergisé est connu sous le nom de plasma.

Étape 4 : Collision et éjection

Les ions argon chargés positivement sont puissamment accélérés par le champ électrique et viennent frapper la surface chargée négativement du matériau cible.

Cet impact est un pur transfert d'impulsion. L'ion argon frappe la cible avec suffisamment de force pour détacher, ou « pulvériser », des atomes individuels de la surface de la cible.

Étape 5 : Dépôt et croissance du film

Les atomes de la cible éjectés voyagent en un flux de vapeur à travers la chambre à vide. Lorsqu'ils atteignent le substrat plus froid, ils se condensent sur sa surface.

Avec le temps, ces atomes s'accumulent couche par couche, formant un film mince, dense et très uniforme avec des propriétés spécifiques et souhaitables.

Les composants clés d'un système de pulvérisation cathodique

Comprendre la fonction de chaque composant clarifie la manière dont le processus est si précisément contrôlé.

La Cible (Le Matériau Source)

Il s'agit d'un bloc ou d'une plaque du matériau pur que vous souhaitez déposer, tel que le titane, l'aluminium, l'or ou un alliage spécifique. La composition de la cible détermine directement la composition du film final.

Le Substrat (La Destination)

C'est l'objet qui est revêtu. Les substrats peuvent aller des plaquettes de silicium et des panneaux de verre aux composants en plastique et aux implants médicaux.

Le Plasma (La Main-d'œuvre)

Le plasma fournit les ions énergétiques qui effectuent le travail physique de pulvérisation. La densité et l'énergie du plasma sont des variables clés utilisées pour contrôler le taux de dépôt.

L'Alimentation Électrique et le Champ Électrique (Le Moteur)

L'alimentation électrique crée la tension qui allume à la fois le plasma et accélère les ions vers la cible. Dans de nombreux systèmes modernes, des aimants sont également utilisés derrière la cible (pulvérisation cathodique magnétron) pour piéger les électrons, ce qui augmente considérablement l'efficacité du plasma et permet des taux de pulvérisation plus rapides à des pressions plus basses.

Comprendre les compromis et les considérations

La pulvérisation cathodique est une technique puissante, mais ce n'est pas le bon choix pour toutes les applications. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Forte Adhérence, Vitesse Plus Lente

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique significative, ce qui les aide à former un film très dense et bien adhéré. Cependant, le processus est généralement plus lent que d'autres méthodes comme l'évaporation thermique.

Dépôt en Ligne Droite

Les atomes pulvérisés voyagent en lignes relativement droites de la cible au substrat. Cela peut rendre difficile le revêtement uniforme de formes tridimensionnelles complexes sans rotation et manipulation sophistiquées du substrat.

Complexité et Coût du Processus

La pulvérisation cathodique nécessite une chambre à vide, des alimentations haute tension et un contrôle précis du débit de gaz. Le coût initial de l'équipement et la complexité opérationnelle sont plus élevés que pour des méthodes de revêtement plus simples comme la galvanoplastie ou la peinture.

Faire le bon choix pour votre objectif

La décision d'utiliser la pulvérisation cathodique dépend entièrement des propriétés requises du film final.

- Si votre objectif principal est des revêtements uniformes et de haute pureté : La pulvérisation cathodique offre un contrôle exceptionnel, sub-nanométrique, de l'épaisseur et de la composition du film sur de grandes surfaces.

- Si votre objectif principal est de revêtir avec des alliages ou des composés complexes : La pulvérisation cathodique excelle car elle préserve généralement la stœchiométrie d'origine du matériau cible dans le film déposé.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : La pulvérisation cathodique est un processus « froid » qui ne nécessite pas de faire fondre le matériau source, ce qui la rend idéale pour les substrats délicats comme les plastiques ou l'électronique.

En fin de compte, choisir la pulvérisation cathodique est une décision stratégique visant à privilégier la qualité, la pureté et l'adhérence du film par rapport à la vitesse de dépôt ou au coût initial.

Tableau Récapitulatif :

| Aspect | Conclusion Clé |

|---|---|

| Type de Processus | Dépôt Physique en Phase Vapeur (PVD) |

| Mécanisme Central | Transfert d'impulsion par bombardement ionique dans un plasma |

| Avantage Principal | Films denses, uniformes et à forte adhérence |

| Idéal Pour | Revêtements de haute pureté, alliages complexes, substrats sensibles à la chaleur |

| Considération | Vitesse de dépôt plus lente, limitation de la ligne de visée, coût d'équipement plus élevé |

Besoin d'un revêtement métallique uniforme et de haute pureté pour votre projet ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour les applications de revêtement avancées. Notre expertise en cibles et systèmes de pulvérisation cathodique peut vous aider à obtenir les films minces précis et de haute qualité que votre recherche ou votre production exigent.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir la solution de pulvérisation cathodique qui vous convient.

Guide Visuel

Produits associés

Les gens demandent aussi

- Quelle est la différence entre VAR et VIM ? Variables Vimscript héritées contre API Neovim moderne

- Qu'est-ce que le processus de pulvérisation cathodique ? Un guide étape par étape pour le dépôt de couches minces

- Pouvez-vous voir la moisissure avec une caméra infrarouge ? Comment l'imagerie thermique révèle les problèmes d'humidité cachés

- Comment fonctionne un four industriel ? Composants clés et applications expliqués

- Pourquoi l'énergie de la biomasse n'est-elle pas efficace ? Les coûts cachés d'un carburant à faible énergie

- À quoi sert un mélangeur à rouleaux en laboratoire ? Obtenir un mélange doux et sans aération

- Qu'est-ce qu'un système de pulvérisation cathodique ? Réalisez un dépôt de couches minces inégalé pour votre laboratoire

- Quel est le but principal de l'utilisation de papier abrasif au carbure de silicium à haute maille ? Optimiser la préparation de surface pour le soudage par diffusion