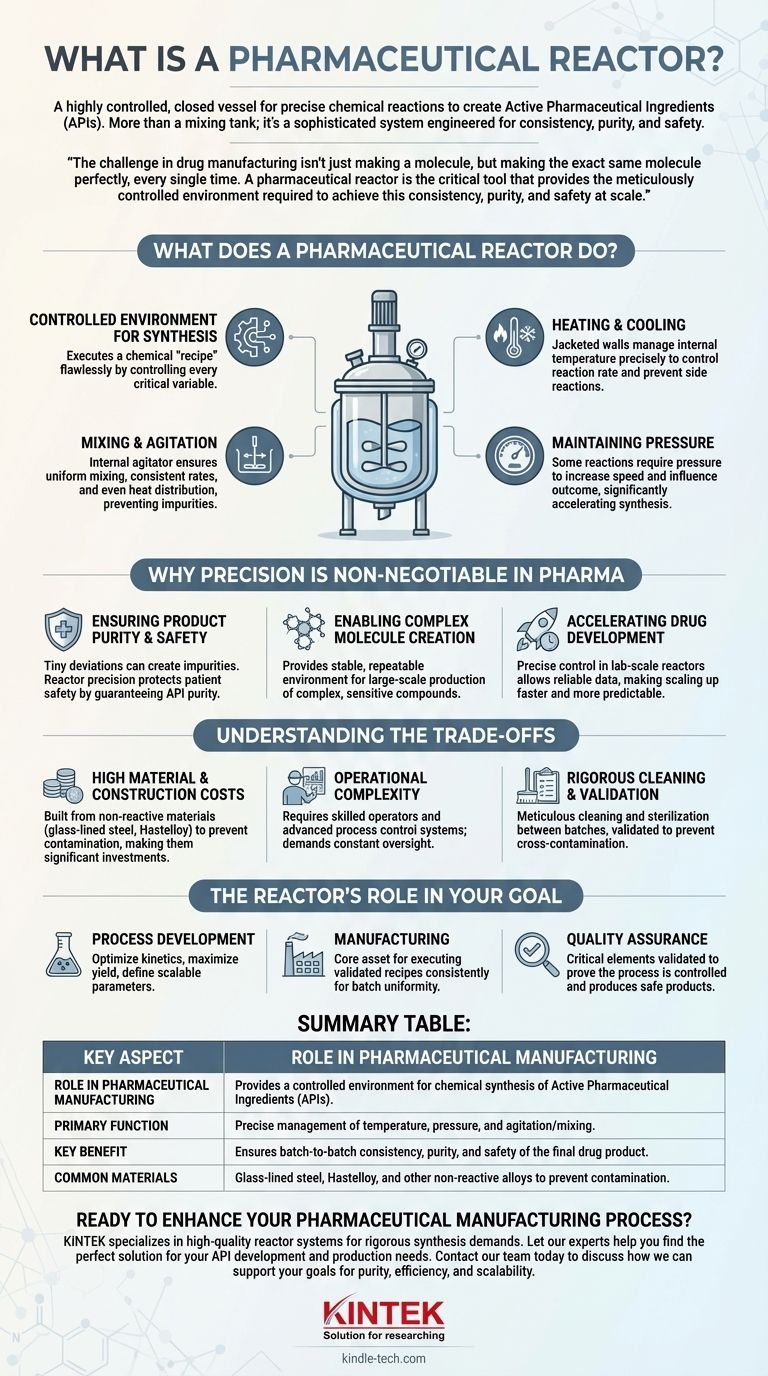

En substance, un réacteur pharmaceutique est un récipient fermé et hautement contrôlé où se déroulent les réactions chimiques précises nécessaires à la création d'un principe actif pharmaceutique (API) – le composant central d'un médicament. C'est bien plus qu'un simple réservoir de mélange ; c'est un système sophistiqué conçu pour gérer la température, la pression et le mélange avec une précision extrême, garantissant que le produit final est à la fois sûr et efficace.

Le défi dans la fabrication de médicaments n'est pas seulement de créer une molécule, mais de créer exactement la même molécule parfaitement, à chaque fois. Un réacteur pharmaceutique est l'outil essentiel qui fournit l'environnement méticuleusement contrôlé requis pour atteindre cette constance, cette pureté et cette sécurité à grande échelle.

Que fait réellement un réacteur pharmaceutique ?

Un réacteur sert de cœur au processus de synthèse chimique. Sa conception permet aux opérateurs de créer et de maintenir les conditions idéales pour qu'une réaction chimique spécifique se déroule efficacement et de manière prévisible.

Un environnement contrôlé pour la synthèse

Pensez à un réacteur non pas comme à un conteneur, mais comme à un environnement autonome et programmable. Son but est d'exécuter une "recette" chimique sans faille en contrôlant chaque variable critique.

Fonctions clés : Chauffage et refroidissement

De nombreuses réactions chimiques libèrent de la chaleur (exothermiques) ou l'absorbent (endothermiques). Les parois chemisées d'un réacteur permettent à un fluide de chauffage ou de refroidissement de circuler, gérant précisément la température interne pour éviter les réactions secondaires indésirables ou garantir que la réaction se déroule au rythme optimal.

Mélange et agitation

Un agitateur interne est crucial. Il garantit que tous les réactifs sont mélangés uniformément, ce qui favorise des vitesses de réaction constantes et une distribution uniforme de la chaleur. Sans agitation adéquate, des "points chauds" pourraient se former, entraînant des impuretés et un produit de qualité inférieure.

Maintien de la pression

Certaines réactions sont mieux réalisées sous pression pour augmenter leur vitesse et influencer le résultat. Les réacteurs haute pression, comme cela est noté dans le développement de médicaments, peuvent accélérer considérablement la synthèse de molécules complexes, réduisant le temps entre le laboratoire et la commercialisation.

Pourquoi la précision est non négociable dans l'industrie pharmaceutique

Bien que les réacteurs soient utilisés dans de nombreuses industries, les normes pour les applications pharmaceutiques sont exceptionnellement élevées. Dans ce contexte, la tâche principale du réacteur est d'éliminer la variabilité.

Assurer la pureté et la sécurité du produit

Même une infime déviation de température ou de vitesse de mélange peut créer des sous-produits indésirables ou des impuretés dans le médicament final. La précision d'un réacteur de qualité pharmaceutique est une première ligne de défense pour protéger la sécurité des patients en garantissant la pureté du principe actif.

Permettre la création de molécules complexes

Les médicaments modernes sont souvent des molécules très complexes qui ne peuvent être synthétisées que dans des conditions très spécifiques. Le réacteur fournit l'environnement stable et reproductible qui rend possible la production à grande échelle de ces composés sensibles.

Accélérer le développement de médicaments

Pendant la recherche et le développement, les scientifiques utilisent des réacteurs à l'échelle du laboratoire pour tester et optimiser les conditions de réaction. La capacité à contrôler ces variables avec précision permet d'obtenir des données fiables et rend la mise à l'échelle du processus pour la production à grande échelle plus prévisible et plus rapide.

Comprendre les compromis

La précision requise des réacteurs pharmaceutiques s'accompagne de défis et de considérations spécifiques. Ce sont des équipements hautement spécialisés, et non des produits de base.

Coûts élevés des matériaux et de la construction

Pour prévenir la contamination et la corrosion, les réacteurs pharmaceutiques sont construits à partir de matériaux non réactifs comme l'acier émaillé ou des alliages spécialisés comme l'Hastelloy. Ceci, combiné à l'ingénierie sophistiquée, en fait un investissement en capital significatif.

Complexité opérationnelle

Ces systèmes nécessitent des opérateurs qualifiés et des systèmes de contrôle de processus (PCS) avancés pour gérer les paramètres de réaction. Ce ne sont pas des appareils "on règle et on oublie" ; ils font partie d'un processus de fabrication complexe et validé qui exige une surveillance constante.

Nettoyage et validation rigoureux

Entre les lots, un réacteur doit être méticuleusement nettoyé et stérilisé pour éviter toute contamination croisée. Ce processus de nettoyage lui-même doit être validé pour prouver son efficacité, ce qui ajoute du temps et des coûts opérationnels au cycle de production global.

Le rôle du réacteur dans votre objectif

La façon dont vous percevez un réacteur dépend entièrement de votre fonction au sein de l'industrie pharmaceutique.

- Si votre objectif principal est le développement de processus : Le réacteur est votre instrument pour optimiser la cinétique des réactions, maximiser le rendement et définir les paramètres évolutifs pour la production.

- Si votre objectif principal est la fabrication : Le réacteur est l'actif de production essentiel pour exécuter des recettes validées de manière cohérente afin d'assurer l'uniformité et l'efficacité d'un lot à l'autre.

- Si votre objectif principal est l'assurance qualité : Le réacteur et son système de contrôle sont des éléments critiques que vous devez valider pour prouver que le processus de fabrication est sous contrôle et capable de produire un produit sûr et pur.

En fin de compte, le réacteur transforme le potentiel chimique en médicaments vitaux grâce à un contrôle précis et reproductible.

Tableau récapitulatif :

| Aspect clé | Rôle dans la fabrication pharmaceutique |

|---|---|

| Fonction principale | Fournit un environnement contrôlé pour la synthèse chimique des principes actifs pharmaceutiques (API). |

| Contrôles critiques | Gestion précise de la température, de la pression et de l'agitation/mélange. |

| Avantage clé | Assure la constance d'un lot à l'autre, la pureté et la sécurité du produit médicamenteux final. |

| Matériaux courants | Acier émaillé, Hastelloy et autres alliages non réactifs pour prévenir la contamination. |

Prêt à améliorer votre processus de fabrication pharmaceutique ? La précision et la fiabilité de votre réacteur sont primordiales pour produire des médicaments sûrs et efficaces. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, y compris les systèmes de réacteurs conçus pour les exigences rigoureuses de la synthèse pharmaceutique. Laissez nos experts vous aider à trouver la solution parfaite pour vos besoins en développement et production d'API.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de pureté, d'efficacité et d'évolutivité.

Guide Visuel

Produits associés

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Mélangeur Vortex de laboratoire Agitateur orbital Mélangeur rotatif oscillant multifonctionnel

Les gens demandent aussi

- Quelle est la différence entre les réacteurs discontinus (batch) et semi-continus (semi-batch) ? Choisissez le bon réacteur pour votre procédé

- Quelle est l'importance de l'intégration des régulateurs PID pour un contrôle précis de la température dans les réacteurs de biomasse ?

- Quelles sont les exigences de performance d'un réacteur à flux piston (PFR) en SCWG ? Conseils pour une production d'hydrogène à haute efficacité

- Quel est le but principal d'un réacteur haute pression dans l'exfoliation du graphène ? Améliorer l'efficacité et la qualité

- Pourquoi un réacteur chimique à bain de haute précision est-il nécessaire ? Atteignez 80 % d'absorptance solaire dans les couches composites

- Comment la pression affecte-t-elle la vitesse de réaction ? Accélérez la vitesse de réaction gazeuse grâce au contrôle de la pression

- Quelles conditions les réacteurs à haute pression offrent-ils pour le prétraitement des microalgues ? Optimisez vos processus thermochimiques

- Quelle est la fonction d'un réacteur hydrothermique ? Optimisation des membranes polymère-oxyde métallique à cœur creux