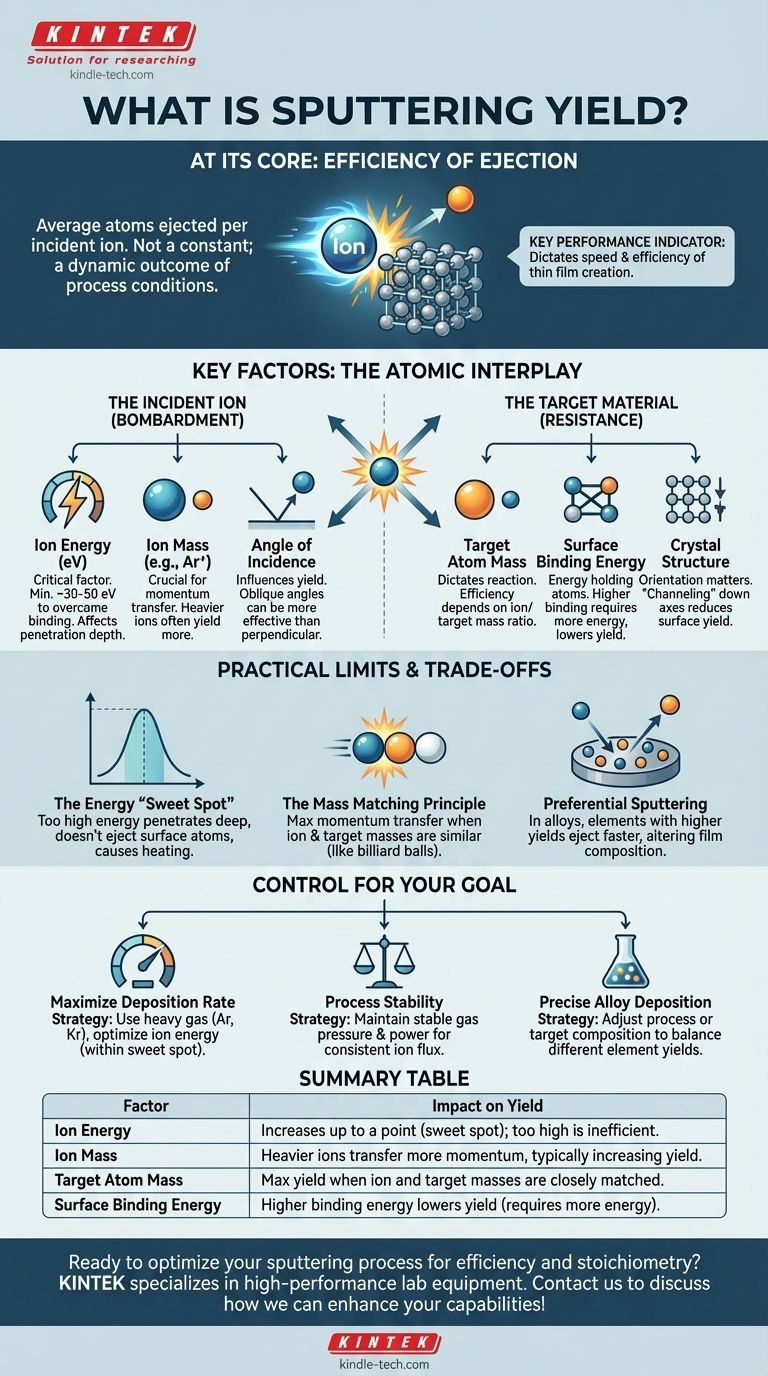

À la base, le rendement d'aspersion est la mesure de l'efficacité dans un processus de pulvérisation cathodique (sputtering). Il est défini comme le nombre moyen d'atomes éjectés d'un matériau cible pour chaque ion unique qui frappe sa surface. Cette valeur n'est pas constante ; c'est un résultat dynamique dépendant des conditions spécifiques du processus.

Comprendre le rendement d'aspersion, c'est comprendre les leviers fondamentaux que vous pouvez actionner pour contrôler votre processus de dépôt. Ce n'est pas seulement une définition à mémoriser, mais un indicateur clé de performance qui dicte la vitesse et l'efficacité de la création de votre couche mince.

Les facteurs clés qui définissent le rendement d'aspersion

Pour contrôler véritablement un processus de pulvérisation cathodique, vous devez comprendre l'interaction des forces au niveau atomique. Le rendement d'aspersion est déterminé par la physique de la collision entre l'ion incident et les atomes du matériau cible.

Le rôle de l'ion incident

Les caractéristiques de la particule que vous utilisez pour le bombardement sont un mécanisme de contrôle principal.

Énergie de l'ion : L'énergie cinétique de l'ion incident est un facteur critique. Il existe une énergie minimale, généralement comprise entre 30 et 50 eV, nécessaire pour vaincre les forces de liaison de la cible et déloger un atome.

Masse de l'ion : La masse de l'ion du gaz de pulvérisation (par exemple, l'Argon) joue un rôle crucial dans le transfert de moment. Un ion plus lourd peut transférer plus de moment à un atome cible, ce qui entraîne souvent un rendement plus élevé.

Angle d'incidence : L'angle sous lequel l'ion frappe la surface cible influence également le rendement. Un angle oblique peut parfois être plus efficace pour éjecter les atomes de surface qu'un impact direct et perpendiculaire, bien que cela dépende fortement des matériaux et des énergies spécifiques impliqués.

Les propriétés du matériau cible

Le matériau que vous essayez de déposer possède ses propres propriétés intrinsèques qui résistent au processus de pulvérisation cathodique.

Masse de l'atome cible : La masse des atomes dans le matériau cible dicte comment ils réagiront à une collision. L'efficacité du transfert d'énergie dépend du rapport de masse entre l'ion incident et l'atome cible.

Énergie de liaison de surface : C'est l'énergie qui maintient les atomes ensemble dans le matériau cible. Un matériau avec une énergie de liaison de surface élevée nécessitera plus d'énergie pour déloger un atome, ce qui entraînera un rendement d'aspersion plus faible dans les mêmes conditions.

Structure cristalline : Pour les cibles cristallines, l'orientation des axes cristallins par rapport au faisceau d'ions est significative. Les ions peuvent se déplacer plus facilement le long de certains canaux cristallins (un phénomène connu sous le nom de « canalisation »), déposant leur énergie plus profondément dans la cible et réduisant le rendement d'aspersion de surface.

Comprendre les limites pratiques et les compromis

Maximiser simplement chaque variable ne garantit pas le meilleur résultat. La relation entre ces facteurs est nuancée, et comprendre les compromis est essentiel pour le contrôle du processus.

Le « juste milieu » énergétique

Bien qu'une énergie minimale soit requise, augmenter indéfiniment l'énergie des ions n'augmente pas toujours le rendement. Après un certain point, les ions à très haute énergie pénètrent trop profondément dans la cible. Ils déposent leur énergie bien en dessous de la surface, ce qui ne contribue pas à l'éjection des atomes de surface et peut provoquer un échauffement ou des dommages structurels indésirables.

Le principe de correspondance des masses

Le transfert de moment maximal — et donc le rendement le plus élevé — se produit lorsque les masses de l'ion incident et de l'atome cible correspondent étroitement. Pensez-y comme à une collision de boules de billard. Une boule de choc (ion) frappant une boule de masse similaire (atome cible) transfère son énergie très efficacement. Si l'ion est beaucoup plus léger que l'atome cible, il peut simplement rebondir avec peu d'effet.

Pulvérisation préférentielle

Lors de la pulvérisation cathodique d'un matériau composite ou d'un alliage, l'élément ayant le rendement d'aspersion individuel le plus élevé sera éjecté à un rythme plus rapide. Cette « pulvérisation préférentielle » peut modifier la composition de surface de la cible et, si elle n'est pas gérée, peut entraîner une stœchiométrie du film déposé différente de celle de la cible source.

Comment contrôler le rendement d'aspersion pour votre objectif

Votre rendement d'aspersion idéal dépend entièrement de votre objectif. En comprenant les principes fondamentaux, vous pouvez ajuster les paramètres de votre processus pour obtenir un résultat spécifique.

- Si votre objectif principal est de maximiser le taux de dépôt : Utilisez un gaz de pulvérisation lourd (comme l'Argon ou le Krypton) et augmentez l'énergie des ions, mais soyez attentif à opérer dans le juste milieu énergétique pour éviter une pénétration profonde et une inefficacité.

- Si votre objectif principal est la stabilité du processus : Concentrez-vous sur le maintien d'une pression de gaz et d'une alimentation électrique très stables vers la cible, car cela assure une énergie et un flux d'ions constants, conduisant à un rendement d'aspersion prévisible et reproductible.

- Si votre objectif principal est de déposer un alliage précis : Soyez conscient que les différents éléments de votre cible auront des rendements d'aspersion uniques, et ajustez votre processus ou la composition de la cible en conséquence pour obtenir la stœchiométrie souhaitée dans votre film final.

En maîtrisant ces variables, vous pouvez contrôler directement l'efficacité et le résultat de votre processus de pulvérisation cathodique.

Tableau récapitulatif :

| Facteur | Impact sur le rendement d'aspersion |

|---|---|

| Énergie de l'ion | Augmente le rendement jusqu'à un certain point ; une énergie trop élevée provoque une pénétration profonde et une inefficacité. |

| Masse de l'ion | Les ions plus lourds (par exemple, l'Argon) transfèrent plus de moment, augmentant généralement le rendement. |

| Masse de l'atome cible | Le rendement maximal se produit lorsque les masses de l'ion et de l'atome cible correspondent étroitement. |

| Énergie de liaison de surface | Une énergie de liaison plus élevée nécessite plus d'énergie pour déloger les atomes, abaissant le rendement. |

Prêt à optimiser votre processus de pulvérisation cathodique pour une efficacité maximale et une stœchiométrie de film précise ? KINTEK est spécialisée dans les équipements de laboratoire haute performance et les consommables pour tous vos besoins de dépôt. Nos experts peuvent vous aider à choisir le bon système de pulvérisation cathodique et les bons paramètres pour atteindre vos objectifs spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance

- Qu'est-ce qu'un matériau d'évaporation ? La clé du dépôt de couches minces de précision

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Quels matériaux sont utilisés dans l'évaporation thermique ? Des métaux aux diélectriques pour le revêtement en couches minces

- Comment fonctionne une source d'évaporation de molybdène dans une atmosphère de sulfure d'hydrogène lors de la synthèse de films minces de disulfure de molybdène ?