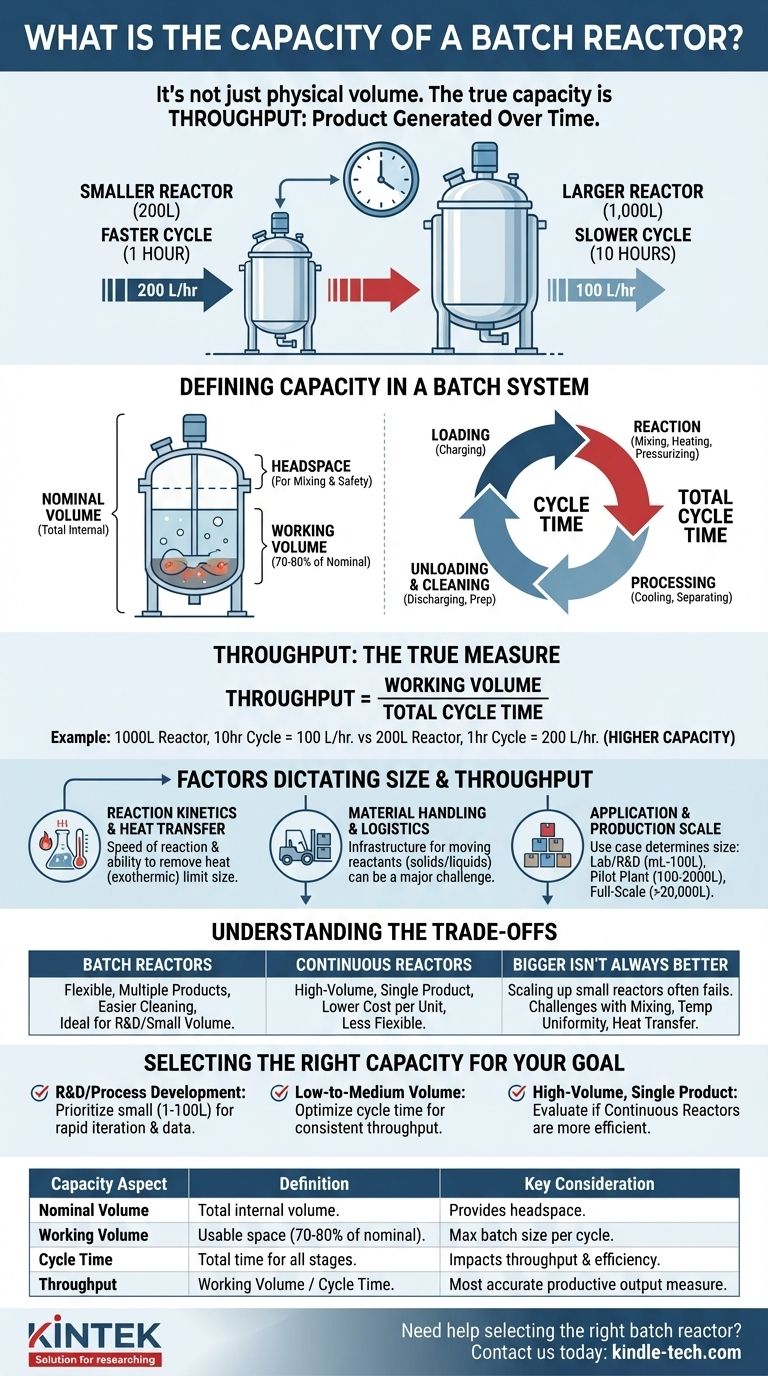

Pour être précis, un réacteur discontinu n'a pas de capacité unique et standard. Sa taille est entièrement dictée par son application prévue, allant de petits flacons en verre de quelques millilitres dans un laboratoire de recherche à d'énormes cuves industrielles en acier pouvant contenir plus de 20 000 litres (environ 5 300 gallons). Le facteur critique n'est pas seulement le volume physique, mais le débit global qu'un réacteur donné peut atteindre au cours d'un cycle de production.

La véritable « capacité » d'un réacteur discontinu n'est pas son volume physique, mais son débit — la quantité de produit qu'il peut générer sur une période donnée. Ceci est une fonction de son volume utile combiné au temps total requis pour le chargement, la réaction, le refroidissement et le déchargement.

Définir la « capacité » dans un système discontinu

Penser à la capacité d'un réacteur discontinu nécessite d'aller au-delà d'une simple mesure de volume. Le cycle opérationnel est ce qui définit réellement son rendement productif.

Volume nominal vs. Volume utile

Le volume nominal d'un réacteur est son volume interne total, mais celui-ci n'est jamais entièrement utilisé. Le volume utile, généralement 70 à 80 % du volume nominal, est l'espace réel disponible pour les réactifs. Cet espace libre est essentiel pour permettre le mélange, la formation de mousse ou les changements de pression pendant la réaction.

Le rôle critique du temps de cycle

La caractéristique déterminante d'un réacteur discontinu est son fonctionnement non continu. Le temps de cycle total comprend chaque étape :

- Chargement : Introduction des réactifs dans la cuve.

- Réaction : Chauffage, mise sous pression et mélange pendant la durée requise.

- Traitement : Refroidissement, dépressurisation et séparation du produit.

- Déchargement et nettoyage : Vidange du produit et préparation du lot suivant.

Une réaction rapide dans une grande cuve est inutile si les étapes de chauffage, de refroidissement et de nettoyage prennent une journée entière.

Débit : La véritable mesure de la capacité

La mesure la plus précise de la capacité d'un réacteur discontinu est son débit, calculé comme suit : (Volume utile) / (Temps de cycle total).

Par exemple, un réacteur de 1 000 litres avec un temps de cycle de 10 heures a un débit effectif de 100 litres par heure. Un réacteur plus petit de 200 litres avec un temps de cycle plus efficace de 1 heure atteint un débit de 200 litres par heure, ce qui en fait l'option de plus grande capacité en pratique.

Facteurs qui déterminent la taille du réacteur et le débit

La taille et la conception optimales d'un réacteur discontinu sont le résultat d'un équilibre entre plusieurs facteurs techniques et logistiques clés.

Cinétique de réaction et transfert de chaleur

La vitesse de la réaction chimique (cinétique) est une contrainte principale. Pour les réactions qui génèrent une chaleur importante (exothermiques), la capacité du réacteur à évacuer cette chaleur devient le facteur limitant. Une cuve trop grande peut développer des « points chauds » dangereux si son rapport surface/volume est trop faible pour un refroidissement efficace.

Manipulation des matériaux et logistique

La réalité physique du déplacement des matériaux est une considération majeure. Bien qu'un réacteur de 50 000 litres soit théoriquement possible, l'infrastructure nécessaire pour charger des tonnes de matières premières solides (comme dans un système de pyrolyse) ou pour manipuler en toute sécurité de vastes quantités de liquides devient un défi important.

Application et échelle de production

Le cas d'utilisation prévu est le déterminant ultime.

- Laboratoire/R&D : L'accent est mis sur la flexibilité et la collecte de données. Les capacités sont faibles, allant de quelques millilitres à environ 100 litres.

- Usine pilote : Utilisée pour prouver un procédé à l'échelle. Les capacités varient généralement de 100 à 2 000 litres.

- Production à pleine échelle : Conçue pour l'efficacité. Les capacités peuvent dépasser 20 000 litres, mais c'est là que les systèmes discontinus commencent à concurrencer les réacteurs continus.

Comprendre les compromis

Le choix d'un réacteur discontinu implique d'accepter un ensemble spécifique de compromis opérationnels. Les comprendre est crucial pour prendre une décision éclairée.

Réacteurs discontinus vs. continus

Les réacteurs discontinus offrent une excellente flexibilité. Ils peuvent être utilisés pour plusieurs produits, sont plus faciles à nettoyer entre les cycles et sont idéaux pour les petits volumes de production ou la R&D.

Les réacteurs continus (comme un CSTR ou un PFR) sont conçus pour un seul objectif : la production à haut volume et à l'état stable d'un seul produit. Ils offrent des coûts opérationnels inférieurs par unité de produit, mais manquent de la flexibilité d'un système discontinu.

Le piège du « plus grand est meilleur »

Le simple passage à l'échelle d'un petit réacteur discontinu conduit souvent à l'échec. Un procédé qui fonctionne dans un flacon de 10 litres peut ne pas fonctionner dans une cuve de 1 000 litres en raison de problèmes liés à l'efficacité du mélange, à l'uniformité de la température et au transfert de chaleur. Chaque augmentation de volume par un facteur dix nécessite une réévaluation complète de la conception technique.

Coûts opérationnels et main-d'œuvre

Le traitement discontinu est intrinsèquement un processus de démarrage et d'arrêt, qui nécessite souvent une intervention plus directe de l'opérateur pour le chargement, la surveillance et le déchargement. Cela peut entraîner des coûts de main-d'œuvre plus élevés par rapport à un processus continu hautement automatisé.

Sélectionner la bonne capacité discontinue pour votre objectif

Basez votre décision sur votre objectif opérationnel principal, et non seulement sur un volume souhaité.

- Si votre objectif principal est la R&D ou le développement de procédés : Privilégiez les réacteurs plus petits et plus maniables (1 à 100 L) qui permettent une itération et une collecte de données rapides.

- Si votre objectif principal est une production dédiée à faible ou moyenne échelle : Choisissez une taille de réacteur où le temps de cycle total est optimisé et prévisible, garantissant un débit constant.

- Si votre objectif principal est la fabrication de produits uniques à haut volume : Évaluez de manière critique si un système de réacteur continu fournirait une solution plus efficace et plus rentable qu'un très grand réacteur discontinu.

En fin de compte, choisir la bonne capacité signifie comprendre que la performance d'un réacteur discontinu se mesure en sortie sur une période donnée, et pas seulement en taille.

Tableau récapitulatif :

| Aspect de la capacité | Définition | Considération clé |

|---|---|---|

| Volume nominal | Volume interne total du réacteur. | Non entièrement utilisé ; fournit un espace libre pour la sécurité. |

| Volume utile | Espace utilisable pour les réactifs (généralement 70 à 80 % du volume nominal). | Détermine la taille maximale du lot par cycle. |

| Temps de cycle | Temps total pour le chargement, la réaction, le traitement et le déchargement. | Impacte directement le débit et l'efficacité opérationnelle. |

| Débit | Capacité réelle : Volume utile / Temps de cycle. | La mesure la plus précise du rendement productif d'un réacteur. |

Besoin d'aide pour choisir le bon réacteur discontinu pour votre laboratoire ou votre échelle de production ?

Le choix de la bonne capacité de réacteur est essentiel pour optimiser l'efficacité de votre processus et votre rendement. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire de haute qualité adaptés à vos besoins spécifiques. Que vous soyez en R&D, en essais pilotes ou en production à pleine échelle, nos experts peuvent vous aider à trouver une solution de réacteur discontinu qui maximise votre débit et correspond à vos objectifs opérationnels.

Contactez-nous dès aujourd'hui pour discuter de vos exigences et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- Quelle est l'importance de l'environnement hydrothermal dans la préparation de HA ? Optimisation de la structure mésoporeuse et de la pureté

- Quelle est la fonction d'un autoclave statique haute pression dans la HTL de la biomasse ? Optimisez votre recherche sur la conversion de la biomasse

- Pourquoi un autoclave à haute température et haute pression est-il nécessaire pour les essais d'alliages de zirconium ? Assurer la sécurité nucléaire.

- Pourquoi les autoclaves en acier inoxydable sont-ils essentiels à la préparation du PCL-TPE ? Maîtriser la polycondensation sous vide poussé

- Quelle est la fonction des réacteurs à haute pression dans la préparation de catalyseurs semi-conducteurs ? Optimisez vos hétérojonctions