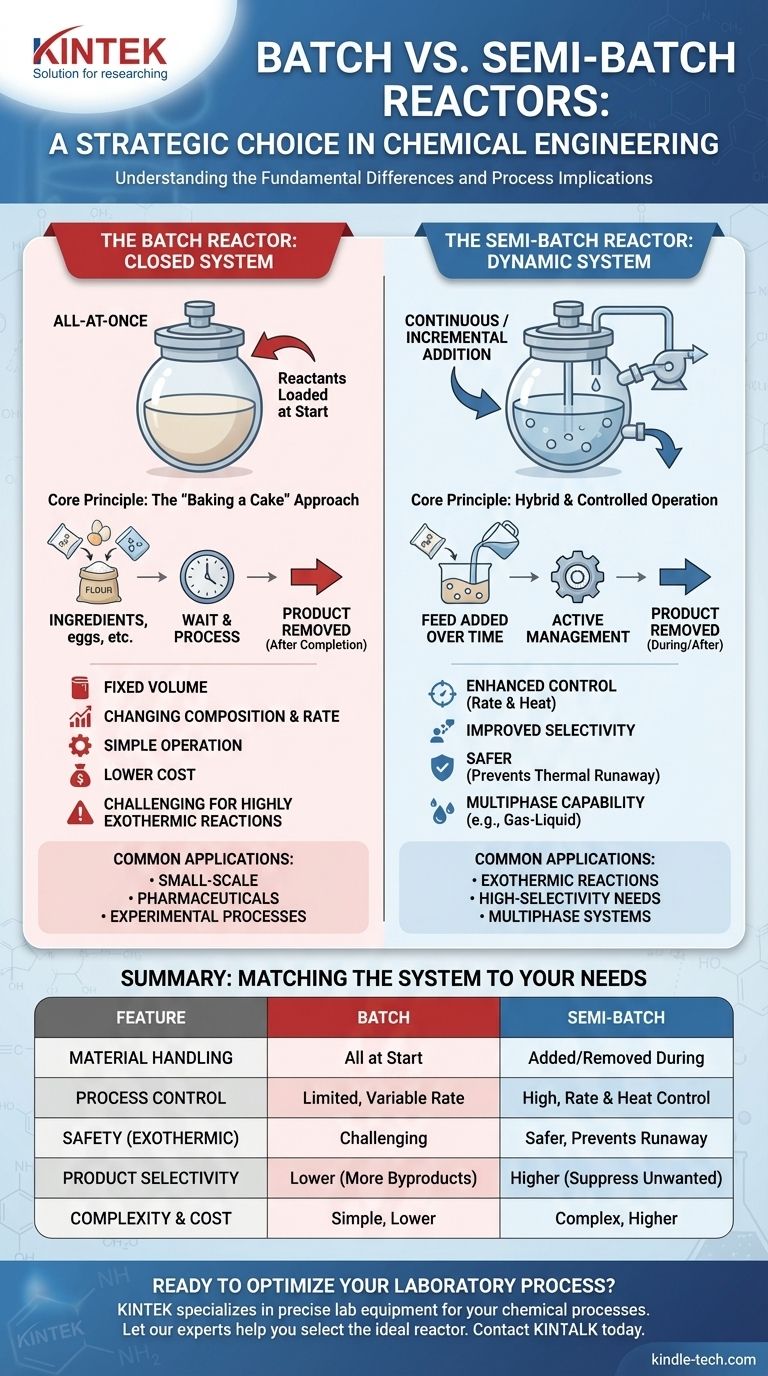

En génie chimique, la différence fondamentale entre les réacteurs discontinus (batch) et semi-continus (semi-batch) réside dans la manière dont les matériaux sont gérés pendant la réaction. Un réacteur discontinu est un système fermé où tous les réactifs sont chargés au début, et les produits ne sont retirés qu'une fois la réaction terminée. En revanche, un réacteur semi-continu permet l'ajout d'un ou plusieurs réactifs, ou le retrait de produits, pendant que la réaction est en cours, créant ainsi un environnement opérationnel plus dynamique.

Le choix entre discontinu et semi-continu n'est pas une simple préférence de conception ; c'est une décision stratégique fondée sur le besoin de contrôle du procédé. Les réacteurs discontinus offrent une simplicité opérationnelle, tandis que les réacteurs semi-continus offrent un contrôle critique sur la vitesse de réaction, la génération de chaleur et la sélectivité du produit.

Le Réacteur Discontinu (Batch) : Une Approche en Système Fermé

Un réacteur discontinu fonctionne un peu comme la cuisson d'un gâteau : vous mettez tous vos ingrédients dans le bol au départ, vous les mélangez, puis vous attendez que le processus soit terminé avant de sortir le produit final.

Principe de Fonctionnement de Base

Dans un réacteur discontinu, la cuve est chargée avec tous les réactifs et catalyseurs nécessaires. Le système est ensuite scellé, et des conditions telles que la température et la pression sont fixées. La réaction se déroule avec le temps jusqu'à atteindre la conversion souhaitée.

Caractéristiques Clés

Le volume à l'intérieur d'un réacteur discontinu est fixe. Au fur et à mesure que la réaction progresse, la concentration des réactifs diminue tandis que celle des produits augmente. Ce changement dynamique de composition signifie que la vitesse de réaction elle-même varie au cours du lot.

Applications Courantes

Les réacteurs discontinus sont idéaux pour la production à petite échelle, la fabrication de produits de grande valeur comme les produits pharmaceutiques, et la réalisation de procédés expérimentaux ou nouveaux en laboratoire. Ils sont plus adaptés lorsque les réactions ne sont pas dangereusement rapides ou exothermiques.

Le Réacteur Semi-Continu (Semi-Batch) : Un Système Dynamique et Contrôlé

Un réacteur semi-continu introduit un niveau de gestion active pendant la réaction elle-même. C'est un système hybride qui combine des éléments des opérations discontinues et continues.

Principe de Fonctionnement de Base

Dans la configuration semi-continue la plus courante, le réacteur commence avec certains réactifs, et un ou plusieurs réactifs supplémentaires sont introduits en continu ou par incréments mesurés au fil du temps. Dans d'autres cas, un produit volatil peut être retiré en continu pour déplacer l'équilibre de la réaction.

Avantages Clés du Contrôle Dynamique

La possibilité d'ajouter un réactif au fil du temps offre plusieurs avantages critiques.

Contrôle de la Température pour les Réactions Exothermiques

Pour les réactions qui libèrent une grande quantité de chaleur (exothermiques), l'ajout lent d'un réactif limitant empêche un pic de température rapide et dangereux. C'est une caractéristique de sécurité cruciale pour éviter l'emballement thermique.

Contrôle de la Concentration et de la Sélectivité

En maintenant la concentration d'un réactif faible, on peut souvent supprimer la formation de sous-produits indésirables. Cela améliore la sélectivité de la réaction, conduisant à un produit final plus pur et à un meilleur rendement.

Gestion des Systèmes Multiphasiques

Le fonctionnement semi-continu est essentiel pour les réactions impliquant différentes phases, comme noté dans les cas d'utilisation de substrats multiphasiques. Un exemple courant est le barbotage d'un gaz (comme l'hydrogène pour l'hydrogénation) à travers une boue liquide, où le gaz est le « réactif » ajouté en continu.

Comprendre les Compromis : Contrôle vs. Simplicité

Choisir entre ces deux types de réacteurs implique un compromis clair entre la simplicité d'un système fermé et la précision d'un système dynamique.

Réacteur Discontinu : Avantages et Inconvénients

Le principal avantage d'un réacteur discontinu est sa simplicité de conception et d'opération, ce qui se traduit généralement par des coûts d'investissement inférieurs. Sa polyvalence permet la production de nombreux produits différents dans la même cuve.

Cependant, son principal inconvénient est le manque de contrôle en cours de procédé. La concentration initiale élevée des réactifs peut entraîner des réactions secondaires indésirables, et la gestion de la chaleur provenant de réactions très exothermiques est difficile et peut être dangereuse.

Réacteur Semi-Continu : Avantages et Inconvénients

La force principale d'un réacteur semi-continu est un contrôle supérieur sur l'environnement de réaction. Cela améliore la sécurité, augmente la sélectivité du produit et permet des opérations impossibles dans un système discontinu.

Le revers de la médaille est la complexité accrue. Les systèmes semi-continus nécessitent des équipements supplémentaires tels que des pompes, des régulateurs de débit et une logique de contrôle, ce qui les rend plus coûteux et complexes à opérer et à mettre à l'échelle.

Faire le Bon Choix pour Votre Procédé

Votre décision doit être guidée par les exigences chimiques et de sécurité spécifiques de votre réaction.

- Si votre objectif principal est une production simple et à petite échelle : Un réacteur discontinu est souvent le choix le plus simple et le plus rentable, surtout si la génération de chaleur est gérable.

- Si votre objectif principal est la sécurité avec une réaction très exothermique : Un réacteur semi-continu est essentiel pour prévenir l'emballement thermique en contrôlant le débit d'alimentation d'un réactif limitant.

- Si votre objectif principal est de maximiser le rendement ou la sélectivité du produit : Un réacteur semi-continu offre le contrôle de concentration nécessaire pour favoriser la voie de réaction souhaitée et minimiser les sous-produits.

- Si votre objectif principal est une réaction multiphasique (par exemple, gaz-liquide) : La configuration semi-continue est l'approche standard pour introduire continuellement une phase dans une autre.

En fin de compte, choisir le bon réacteur consiste à adapter les capacités opérationnelles du système aux exigences fondamentales de votre réaction chimique.

Tableau Récapitulatif :

| Caractéristique | Réacteur Discontinu (Batch) | Réacteur Semi-Continu (Semi-Batch) |

|---|---|---|

| Gestion des Matériaux | Tous les réactifs chargés au début | Réactifs ajoutés/retirés pendant la réaction |

| Contrôle du Procédé | Limité, la vitesse de réaction change avec le temps | Élevé, contrôle de la vitesse de réaction et de la chaleur |

| Sécurité | Difficile pour les réactions très exothermiques | Plus sûr, prévient l'emballement thermique |

| Sélectivité du Produit | Peut conduire à plus de sous-produits | Plus élevée, supprime les réactions indésirables |

| Complexité et Coût | Conception simple, coût inférieur | Plus complexe, coût supérieur |

| Idéal Pour | Petite échelle, produits de grande valeur (ex: pharma) | Besoins exothermiques, multiphasiques ou de haute sélectivité |

Prêt à optimiser votre procédé de laboratoire avec le bon réacteur ?

Le choix entre les systèmes discontinus et semi-continus est essentiel pour la sécurité, le rendement et l'efficacité. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire précis dont vous avez besoin pour réussir. Nos réacteurs sont conçus pour répondre aux exigences rigoureuses des procédés chimiques modernes, garantissant contrôle et fiabilité.

Laissez nos experts vous aider à sélectionner le réacteur idéal pour votre application. Contactez KINTALK dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos solutions peuvent améliorer les performances de votre laboratoire.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quel rôle joue un autoclave dans la simulation des conditions d'un REP ? Validation avancée des matériaux pour la sécurité nucléaire

- Quel est le but de l'utilisation de gaz d'argon de haute pureté dans un réacteur à haute pression ? Assurer des données précises sur les tests de corrosion

- Comment un réacteur à haute pression démontre-t-il sa valeur dans le vieillissement accéléré ? Prédiction rapide de la durabilité des catalyseurs

- Quelle est la contribution d'un réacteur hydrothermique à la construction de pores gradués ? Gabarits de précision pour le TAS

- Pourquoi les récipients de réaction de laboratoire scellés sont-ils nécessaires dans la synthèse hydrothermale des zéolithes ? Assurer la pureté et le rendement