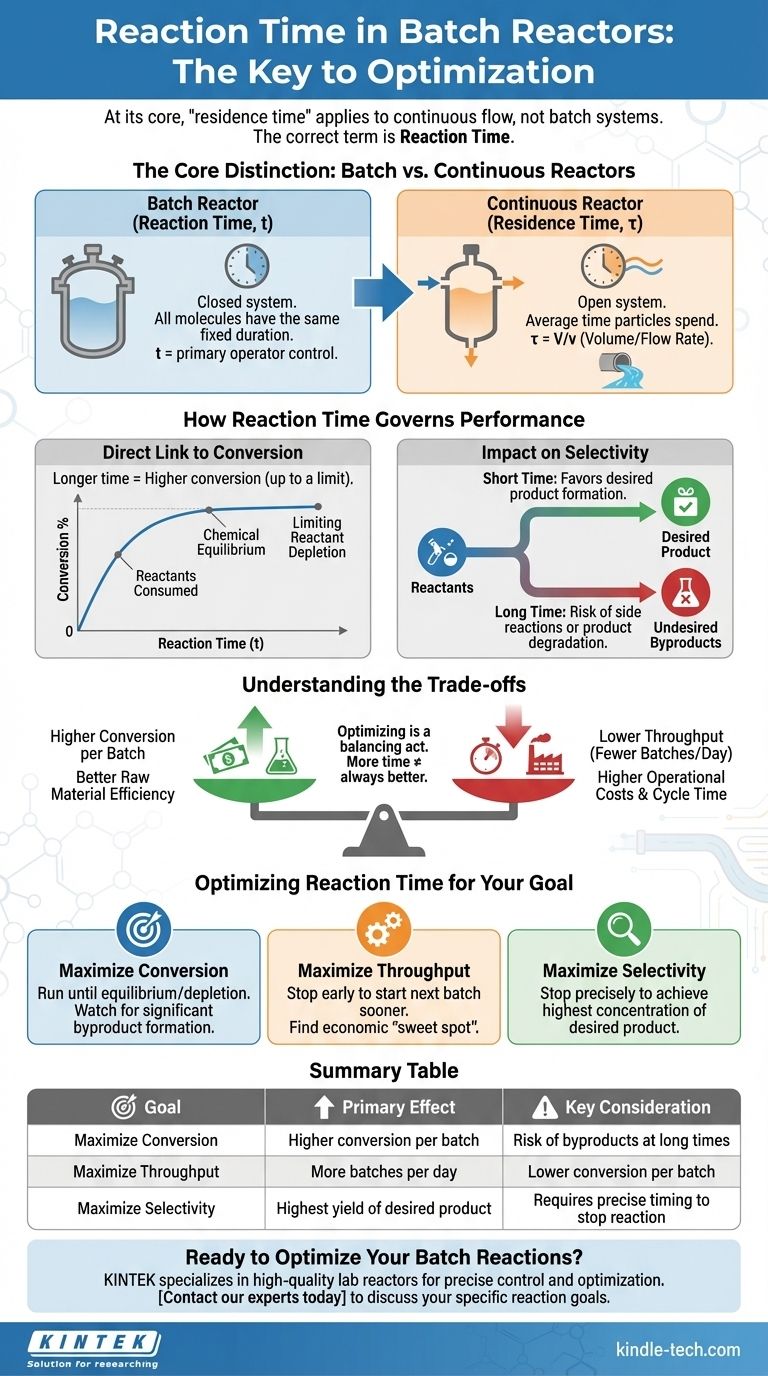

À la base, le concept de "temps de séjour" ne s'applique pas directement à un réacteur discontinu. Ce terme est réservé aux systèmes à flux continu. Pour un réacteur discontinu, le terme équivalent et correct est temps de réaction. Un temps de réaction plus long permet à la réaction de progresser davantage, ce qui augmente généralement la conversion des réactifs en produits, jusqu'au point d'équilibre chimique ou l'épuisement complet d'un réactif limitant.

La distinction critique est que le "temps de séjour" décrit la durée moyenne qu'un élément fluide passe dans un réacteur à flux continu, tandis que le "temps de réaction" est la durée fixe pendant laquelle tous les matériaux sont maintenus dans un réacteur discontinu scellé. Ce temps est la principale variable contrôlée par l'opérateur pour déterminer la conversion et le rendement finaux du produit.

La distinction fondamentale : Réacteurs discontinus vs continus

Pour comprendre l'effet du temps sur une réaction discontinue, nous devons d'abord clarifier la terminologie, car elle révèle une différence fondamentale dans le fonctionnement de ces systèmes. Il ne s'agit pas seulement de sémantique ; cela a un impact sur le contrôle des processus, la modélisation et l'optimisation.

Pourquoi le "temps de séjour" s'applique au flux continu

Le temps de séjour (τ) est un concept pour les réacteurs continus comme un Réacteur Agité Continu (CSTR) ou un Réacteur à Écoulement Piston (PFR). Dans ces systèmes, les réactifs entrent constamment et les produits sortent constamment.

Le temps de séjour est défini comme le volume du réacteur (V) divisé par le débit volumétrique (v), soit τ = V/v. Il représente la durée moyenne qu'une particule fluide passe à l'intérieur du réacteur. Certaines particules sortiront plus vite que la moyenne, et d'autres resteront plus longtemps.

L'équivalent du réacteur discontinu : "Temps de réaction" (t)

Un réacteur discontinu est un système fermé. Tous les réactifs sont chargés dans la cuve au début (t=0), et la réaction se déroule pendant une durée définie. Rien n'est ajouté ou retiré pendant ce temps.

Le temps total pendant lequel les réactifs sont autorisés à réagir à l'intérieur de la cuve est appelé le temps de réaction (t). Contrairement à un réacteur continu, chaque molécule à l'intérieur d'un réacteur discontinu subit exactement le même temps de réaction. Pensez-y comme à la cuisson d'un gâteau : tous les ingrédients sont mis en même temps et sont retirés ensemble après un temps de cuisson fixe.

Comment le temps de réaction régit la performance du réacteur discontinu

Le temps de réaction est le levier le plus direct que vous pouvez actionner pour contrôler le résultat d'un processus discontinu. En contrôlant la durée de la réaction, vous influencez directement la conversion, la sélectivité et, en fin de compte, l'économie de votre processus.

Le lien direct avec la conversion

Pour un ensemble de conditions donné (température, pression, catalyseur), la conversion d'un réactif est une fonction directe du temps. Au début (t=0), la conversion est nulle. Au fur et à mesure que le temps passe, les réactifs sont consommés et la conversion augmente.

Cette relation est décrite par la loi de vitesse de la réaction. Un temps de réaction plus long permet à la réaction de progresser davantage sur sa voie cinétique, ce qui entraîne une concentration plus élevée de produits et une concentration plus faible de réactifs restants.

Atteindre l'équilibre ou la conversion complète

L'augmentation de la conversion avec le temps n'est pas infinie. La réaction cessera de progresser pour l'une des deux raisons suivantes :

- Épuisement du réactif limitant : L'un des réactifs est complètement consommé, atteignant 100 % de conversion pour ce réactif.

- Équilibre chimique : Pour les réactions réversibles, la réaction se poursuivra jusqu'à ce qu'elle atteigne un état d'équilibre dynamique, où la vitesse de réaction directe est égale à la vitesse de réaction inverse. À ce stade, la conversion nette ne changera plus avec le temps supplémentaire.

Impact sur la sélectivité et les réactions secondaires

Dans de nombreux processus industriels, plusieurs réactions peuvent se produire simultanément. La sélectivité mesure la quantité de réactif converti qui forme le produit désiré par rapport aux sous-produits indésirables.

Le temps de réaction est un outil essentiel pour contrôler la sélectivité. Un temps de réaction court pourrait favoriser la formation du produit désiré, tandis qu'un temps plus long pourrait permettre à des réactions secondaires plus lentes et indésirables de se produire ou au produit désiré lui-même de se dégrader en autre chose.

Comprendre les compromis du temps de réaction

L'optimisation d'un réacteur discontinu est un exercice d'équilibre. Faire fonctionner la réaction aussi longtemps que possible est rarement la meilleure stratégie économique. Vous devez peser les avantages d'une conversion plus élevée par rapport à plusieurs coûts importants.

La recherche d'une conversion plus élevée

Le principal avantage d'un temps de réaction plus long est une conversion plus élevée par lot. Cela signifie que vous obtenez plus de produit à partir de la même quantité de matière première, ce qui peut améliorer l'efficacité des matières premières.

Le coût du débit

Le compromis le plus important est le débit, ou la quantité totale de produit que vous pouvez fabriquer sur une période de fonctionnement donnée (par exemple, par jour).

Chaque cycle de lot comprend le temps de remplissage, de chauffage, de réaction, de refroidissement et de vidange. Un temps de réaction plus long augmente directement le temps de cycle total. Cela signifie que vous pouvez exécuter moins de lots par jour. Un processus optimal implique souvent d'arrêter la réaction avant qu'elle ne soit terminée pour démarrer le lot suivant plus tôt, maximisant ainsi le taux de production global.

Le risque de sous-produits indésirables

Comme mentionné, un temps de réaction excessif peut nuire à la sélectivité. Si la valeur du produit désiré est élevée et que les sous-produits sont des déchets, une sur-réaction peut diminuer la rentabilité du lot même si la conversion totale des réactifs est élevée.

Coûts énergétiques et opérationnels

Des temps de réaction plus longs signifient des cycles opérationnels plus longs. Cela se traduit directement par des coûts d'utilité plus élevés pour le maintien de la température de réaction (chauffage ou refroidissement), le fonctionnement des mélangeurs et l'occupation d'équipements qui pourraient être utilisés pour un autre lot.

Optimiser le temps de réaction pour votre objectif

Le "meilleur" temps de réaction n'est pas un chiffre unique ; il dépend entièrement de votre objectif commercial ou opérationnel principal.

- Si votre objectif principal est de maximiser la conversion par lot : Augmentez le temps de réaction jusqu'à ce que vous approchiez l'équilibre chimique ou jusqu'à ce qu'un réactif clé soit entièrement épuisé, mais surveillez la formation significative de sous-produits.

- Si votre objectif principal est de maximiser le débit de l'usine (par exemple, tonnes par jour) : Trouvez le point d'équilibre économique où le gain marginal de conversion dû à l'allongement du temps de réaction est compensé par le coût d'un temps de cycle plus long. Cela signifie souvent d'arrêter la réaction bien avant qu'elle n'atteigne la conversion maximale.

- Si votre objectif principal est de maximiser la sélectivité : Déterminez soigneusement le moment optimal pour arrêter la réaction afin d'obtenir la concentration la plus élevée possible de votre produit désiré avant qu'il ne commence à se dégrader ou à se convertir en sous-produits.

En fin de compte, maîtriser le temps de réaction est essentiel pour contrôler l'équilibre délicat entre la qualité du produit, le taux de production et le coût d'exploitation dans tout processus discontinu.

Tableau récapitulatif :

| Objectif du temps de réaction | Effet principal | Considération clé |

|---|---|---|

| Maximiser la conversion | Conversion plus élevée par lot | Risque de sous-produits à des temps longs |

| Maximiser le débit | Plus de lots par jour | Conversion plus faible par lot |

| Maximiser la sélectivité | Rendement le plus élevé du produit désiré | Nécessite un timing précis pour arrêter la réaction |

Prêt à optimiser vos réactions discontinues ?

Maîtriser le temps de réaction est essentiel pour équilibrer la qualité du produit, le taux de production et le coût. KINTEK est spécialisé dans la fourniture de réacteurs de laboratoire et de consommables de haute qualité, vous permettant de contrôler et d'optimiser précisément vos processus discontinus pour une efficacité et un rendement maximum.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont notre équipement peut vous aider à atteindre vos objectifs de réaction spécifiques.

Guide Visuel

Produits associés

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- Quelle est la fonction des réacteurs à haute pression dans la préparation de catalyseurs semi-conducteurs ? Optimisez vos hétérojonctions

- Pourquoi un autoclave à haute température et haute pression est-il nécessaire pour les essais d'alliages de zirconium ? Assurer la sécurité nucléaire.

- Quel est le rôle d'un autoclave haute pression en acier inoxydable revêtu de PTFE dans la synthèse de ZrW2O8 ? Obtenir une haute pureté

- Pourquoi les autoclaves en acier inoxydable sont-ils essentiels à la préparation du PCL-TPE ? Maîtriser la polycondensation sous vide poussé

- Quel environnement un autoclave revêtu de PTFE offre-t-il pour la synthèse de TiO2-GQD ? Obtenez des résultats de nanocomposites supérieurs