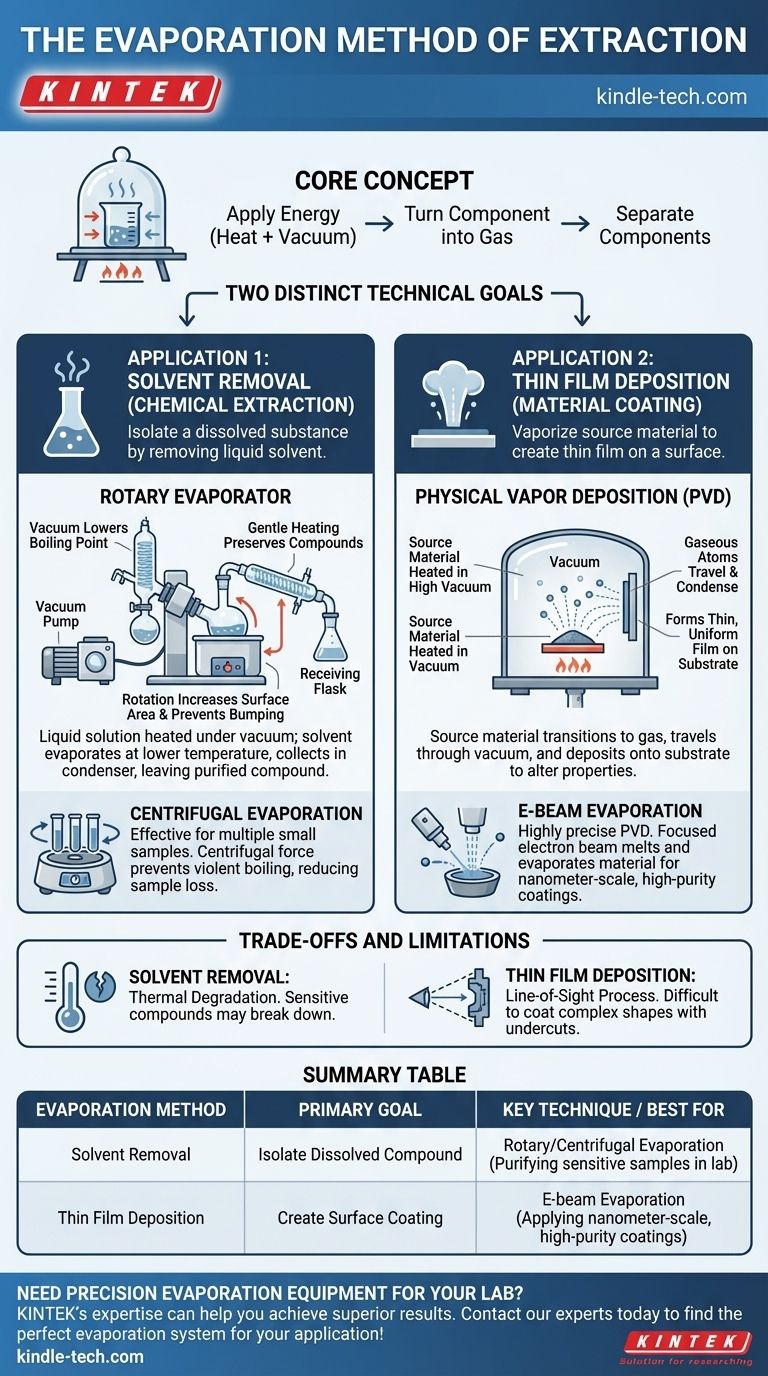

Fondamentalement, la méthode d'extraction par évaporation est un processus qui sépare les composants en transformant l'un d'entre eux en gaz. Ceci est réalisé en appliquant de l'énergie, généralement de la chaleur, souvent sous vide pour abaisser le point d'ébullition du matériau. Cependant, le terme s'applique à deux objectifs techniques fondamentalement différents : éliminer un solvant liquide pour isoler une substance dissoute, et vaporiser un matériau source pour créer un film mince sur une surface.

Le terme « extraction par évaporation » dépend du contexte et fait référence à deux processus distincts. Le premier est une technique de laboratoire chimique visant à éliminer doucement un solvant liquide pour laisser derrière lui une substance purifiée. Le second est une technique de science des matériaux visant à créer des revêtements ultra-minces et de haute pureté en vaporisant un matériau source solide sur un substrat.

Les deux applications principales de l'évaporation

La clé pour comprendre cette méthode est d'identifier d'abord l'objectif. Essayez-vous de vous débarrasser d'un liquide pour conserver ce qui y est dissous, ou essayez-vous de déplacer un matériau d'un endroit à un autre en le transformant en gaz ?

Application 1 : Élimination du solvant (Extraction chimique)

C'est la méthode classique de laboratoire pour isoler un composé. L'objectif est d'éliminer doucement un solvant liquide, laissant derrière lui la substance non volatile désirée (le soluté).

Comment cela fonctionne : L'évaporation rotative

Une solution est placée dans un ballon rotatif qui est doucement chauffé dans un bain-marie. Un vide est appliqué, ce qui abaisse le point d'ébullition du solvant, lui permettant de s'évaporer à une température bien inférieure à la normale.

Ce chauffage doux aide à préserver les composés sensibles à la température. La rotation augmente la surface du liquide et empêche l'ébullition violente, ou le « saut ». La vapeur de solvant résultante passe dans un condenseur, où elle refroidit pour redevenir liquide et s'accumule dans un ballon séparé, laissant derrière elle le composé purifié.

Une variation : L'évaporation centrifuge

Cette méthode utilise également un vide pour abaisser le point d'ébullition du solvant, mais utilise la force centrifuge au lieu de la rotation dans un ballon. Ceci est très efficace pour traiter de nombreux petits échantillons à la fois.

Le processus force le solvant à bouillir de la surface vers le bas, ce qui réduit considérablement le risque de perte d'échantillon ou de contamination croisée entre les échantillons.

Application 2 : Dépôt de film mince (Revêtement de matériaux)

En science des matériaux et dans l'industrie manufacturière, l'évaporation est utilisée pour créer des revêtements incroyablement minces et de haute pureté. L'objectif ici n'est pas de jeter la vapeur, mais de l'utiliser comme produit final.

Le principe est simple et peut être comparé à la vapeur d'un bain chaud se condensant sur un plafond froid. Un matériau source est chauffé dans une chambre à vide jusqu'à ce qu'il s'évapore, et le gaz résultant voyage et se dépose sur un objet cible, appelé substrat.

Comment cela fonctionne : Dépôt physique en phase vapeur (PVD)

Ceci est la catégorie générale pour le revêtement par film mince via l'évaporation. Un matériau source est chauffé sous vide poussé, provoquant sa transition vers une phase gazeuse.

Ces atomes ou molécules gazeux traversent la chambre à vide et se condensent sur le substrat plus froid, formant un film mince et uniforme qui modifie les propriétés physiques du substrat.

Un exemple clé : L'évaporation par faisceau d'électrons

Ceci est une forme très précise de PVD. Au lieu d'un simple élément chauffant, un faisceau d'électrons focalisé bombarde le matériau source dans un creuset refroidi à l'eau.

L'énergie intense du faisceau d'électrons provoque la fusion et l'évaporation du matériau. Cela produit une vapeur très pure qui crée des revêtements de haute pureté avec une épaisseur contrôlée à l'échelle nanométrique (typiquement 5 à 250 nm).

Comprendre les compromis et les limites

Bien que puissantes, les deux applications de l'évaporation ont des contraintes spécifiques qui déterminent leur utilisation.

Pour l'élimination du solvant

Le principal défi est la dégradation thermique. Même sous vide, certains composés sont trop sensibles à toute quantité de chaleur et peuvent se décomposer. L'efficacité dépend également fortement du point d'ébullition du solvant et de la stabilité du vide.

Pour le dépôt de film mince

Ceci est un processus à « ligne de mire ». Le matériau évaporé voyage en ligne droite, ce qui rend difficile le revêtement de formes complexes et tridimensionnelles avec des contre-dépouilles. De plus, les propriétés du film final sont très sensibles à la pureté du vide et du matériau source.

Faire le bon choix pour votre objectif

Pour appliquer efficacement ces connaissances, vous devez adapter la technique à votre objectif spécifique.

- Si votre objectif principal est d'isoler un composé sensible à la température d'une solution liquide : Vous avez besoin d'une technique d'élimination du solvant comme l'évaporation rotative ou centrifuge pour faire bouillir doucement le liquide sans endommager votre produit.

- Si votre objectif principal est de créer un revêtement ultra-mince et de haute pureté sur une surface : Vous avez besoin d'une technique de dépôt de film mince comme le PVD, et plus spécifiquement l'évaporation par faisceau d'électrons pour la plus haute précision et pureté.

Comprendre la distinction entre éliminer un solvant et déposer un matériau est la clé pour maîtriser l'évaporation en tant qu'outil technique.

Tableau récapitulatif :

| Méthode d'évaporation | Objectif principal | Technique clé | Idéal pour |

|---|---|---|---|

| Élimination du solvant | Isoler un composé dissous | Évaporation rotative/centrifuge | Purification d'échantillons sensibles à la température en laboratoire |

| Dépôt de film mince | Créer un revêtement sur une surface | Évaporation par faisceau d'électrons (PVD) | Application de revêtements de haute pureté à l'échelle nanométrique |

Besoin d'équipement d'évaporation de précision pour votre laboratoire ? Que vous purifiez des composés ou déposiez des films minces, l'expertise de KINTEK en équipement de laboratoire peut vous aider à obtenir des résultats supérieurs. Nos solutions sont conçues pour la fiabilité et la précision. Contactez nos experts dès aujourd'hui pour trouver le système d'évaporation parfait pour votre application !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température