À la base, un évaporateur rotatif, communément appelé rotovap, est un appareil utilisé dans les laboratoires de chimie pour l'élimination efficace et douce des solvants volatils des échantillons. Il fonctionne en réduisant la pression à l'intérieur du système, ce qui abaisse le point d'ébullition du solvant, permettant une évaporation rapide à basse température, tandis que la rotation augmente la surface du liquide.

Un rotovap ne fait pas que faire bouillir un solvant ; il manipule les lois de la physique pour le faire en douceur. En combinant la pression réduite avec la rotation, il permet une élimination rapide et efficace du solvant à des températures suffisamment basses pour protéger les composés chimiques sensibles.

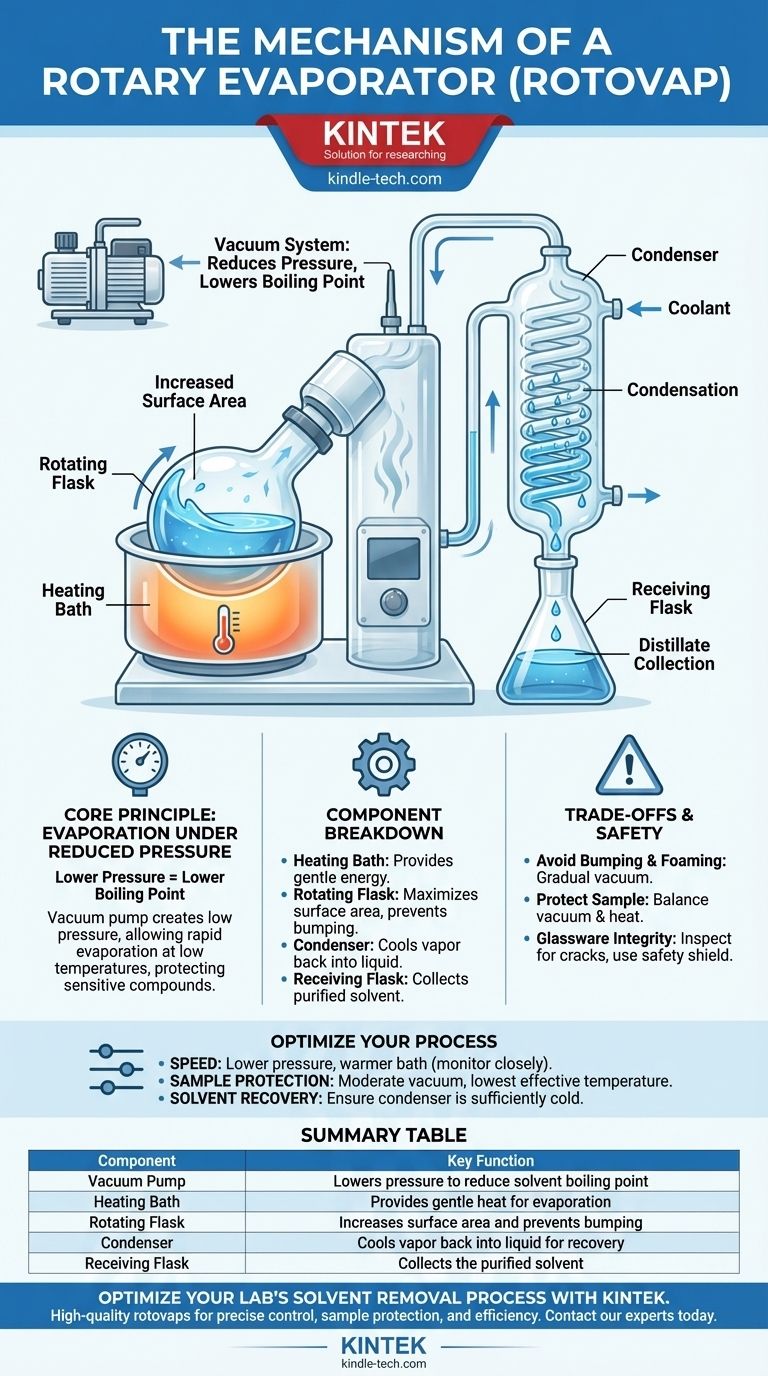

Le principe fondamental : l'évaporation sous pression réduite

Pour comprendre le fonctionnement d'un rotovap, il faut d'abord saisir la relation entre la pression et le point d'ébullition. Ces deux propriétés sont directement liées.

Pourquoi abaisser la pression ?

Chaque liquide a un point d'ébullition, la température à laquelle sa pression de vapeur égale la pression du gaz au-dessus de lui. Au niveau de la mer (1 atm), l'eau bout à 100°C.

Cependant, si vous diminuez la pression ambiante – comme lorsque vous montez une montagne – le point d'ébullition diminue également.

Un rotovap exploite ce principe en utilisant une pompe à vide pour créer un environnement de basse pression à l'intérieur de l'appareil. Cela abaisse considérablement le point d'ébullition du solvant, souvent à température ambiante ou légèrement au-dessus.

Le rôle du système de vide

La pompe à vide est le cœur du système de réduction de pression. Elle élimine activement l'air et la vapeur de solvant de la verrerie, créant et maintenant l'environnement de basse pression nécessaire à l'évaporation à basse température.

Un contrôleur de vide permet une régulation précise de cette pression, ce qui est essentiel pour cibler le point d'ébullition d'un solvant spécifique sans provoquer de moussage ou de projection de l'échantillon.

Analyse du mécanisme composant par composant

Chaque partie du rotovap joue un rôle distinct et crucial dans l'exécution de ce processus de manière sûre et efficace.

Le bain-marie : Fournir une énergie douce

Bien que le vide abaisse le point d'ébullition, l'évaporation nécessite toujours de l'énergie (la chaleur latente de vaporisation). Le bain-marie, généralement rempli d'eau, fournit cette énergie de manière douce et uniforme.

L'objectif n'est pas de faire bouillir agressivement le liquide, mais de fournir juste assez de chaleur pour maintenir l'évaporation au nouveau point d'ébullition abaissé. Ce chauffage à basse température est ce qui protège les composés thermosensibles de la dégradation.

Le ballon rotatif : Maximiser la surface et prévenir les projections

La rotation du ballon d'échantillon est l'autre innovation clé du rotovap. Lorsque le ballon tourne, il étale continuellement l'échantillon en un film mince sur la surface intérieure.

Cela présente deux avantages majeurs. Premièrement, cela augmente considérablement la surface disponible pour l'évaporation, rendant le processus beaucoup plus rapide. Deuxièmement, l'agitation constante et la distribution uniforme de la chaleur empêchent le « bumping » (projection violente), un phénomène où des poches de solvant surchauffées entrent en éruption violemment.

Le condenseur : Récupérer le solvant

Une fois que le solvant s'est évaporé, la vapeur résultante se dirige vers une bobine de condenseur. Cette bobine est maintenue froide par la circulation continue d'un fluide, tel que l'eau du robinet ou un refroidisseur dédié.

Lorsque la vapeur de solvant chaude frappe la surface froide du verre du condenseur, elle se refroidit rapidement et se liquéfie, redevenant un liquide.

Le ballon récepteur : Collecter le distillat

La gravité tire ensuite le solvant liquide condensé vers un récipient de collecte connu sous le nom de ballon récepteur. Cela permet une séparation et une récupération propres du solvant, qui peut souvent être réutilisé.

Pendant ce temps, votre composé non volatil d'intérêt est laissé sous forme de solide ou d'huile dans le ballon rotatif, désormais débarrassé de son solvant.

Comprendre les compromis et les pièges courants

Bien qu'extrêmement efficace, l'utilisation d'un rotovap nécessite des compétences pour éviter les problèmes courants qui peuvent compromettre votre échantillon ou le processus lui-même.

Le risque de projections et de moussage

Si la pression est réduite trop rapidement ou si la température est réglée trop haut pour le niveau de vide choisi, l'échantillon peut bouillir trop vigoureusement. Cela peut provoquer des « projections » (bumping), où l'échantillon entre violemment en éruption et contamine le reste de l'appareil.

Certaines solutions peuvent également mousser, surtout si elles contiennent des tensioactifs. Cela nécessite une application très progressive du vide pour être géré.

Protéger votre échantillon

L'objectif principal est d'éliminer le solvant sans perdre votre produit. Si le vide est trop fort (la pression est trop basse) ou si le bain est trop chaud, vous risquez de co-distiller un composé semi-volatile avec le solvant.

Vous devez choisir des paramètres suffisamment agressifs pour le solvant mais suffisamment doux pour votre composé d'intérêt.

Intégrité du système et sécurité

Un rotovap fait fonctionner des composants en verre sous vide, ce qui comporte un risque inhérent d'implosion si la verrerie est endommagée. Inspectez toujours les ballons à la recherche de fissures en étoile ou d'éclats avant utilisation.

L'utilisation du bouclier de sécurité et le port de lunettes de sécurité sont des pratiques non négociables pour se protéger contre ce danger potentiel.

Faire le bon choix pour votre objectif

L'optimisation du processus dépend de l'équilibre entre la vitesse, la sécurité de l'échantillon et la récupération du solvant en fonction de vos besoins spécifiques.

- Si votre objectif principal est la vitesse : Utilisez une pression plus basse et une température de bain légèrement plus chaude, mais surveillez attentivement le ballon pour détecter des signes de projections.

- Si votre objectif principal est de protéger un composé fragile : Utilisez un vide plus modéré et la température de bain la plus basse possible qui permette toujours une évaporation efficace.

- Si votre objectif principal est de maximiser la récupération du solvant : Assurez-vous que votre condenseur est suffisamment froid pour récupérer efficacement toute la vapeur, empêchant la perte de solvant dans la pompe à vide et l'atmosphère.

La maîtrise de ces principes transforme le rotovap d'une machine simple en un outil précis et puissant pour la purification chimique.

Tableau récapitulatif :

| Composant | Fonction clé |

|---|---|

| Pompe à vide | Abaisse la pression pour réduire le point d'ébullition du solvant |

| Bain-marie | Fournit une chaleur douce pour l'évaporation |

| Ballon rotatif | Augmente la surface et prévient les projections |

| Condenseur | Refroidit la vapeur pour la reconvertir en liquide pour la récupération |

| Ballon récepteur | Collecte le solvant purifié |

Optimisez le processus d'élimination des solvants de votre laboratoire avec KINTEK

La maîtrise de l'évaporation rotative est essentielle pour une purification chimique efficace et sûre. KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris des évaporateurs rotatifs fiables conçus pour un contrôle précis de la température et de la pression. Que vous travailliez avec des composés thermosensibles ou que vous ayez besoin de maximiser la récupération des solvants, nos solutions améliorent la productivité et la sécurité de votre laboratoire.

Laissez KINTEK fournir l'équipement adapté aux besoins de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos rotovaps et consommables peuvent soutenir vos flux de travail de recherche et de purification.

Guide Visuel

Produits associés

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- À quoi puis-je utiliser une pompe à vide ? Alimenter les processus industriels, de l'emballage à l'automatisation

- Qu'est-ce qui détermine le degré de vide atteignable par une pompe à vide à circulation d'eau ? Découvrez la physique de ses limites

- Quel est le rôle de la chambre de compression dans une pompe à vide ? Le cœur de la génération de vide

- Comment la rotation de la roue affecte-t-elle le flux de gaz dans une pompe à vide à circulation d'eau ? Un guide du principe de l'anneau liquide

- Pourquoi une pompe à vide à anneau liquide est-elle adaptée à la manipulation de gaz inflammables ou explosifs ? Sécurité intrinsèque grâce à la compression isotherme