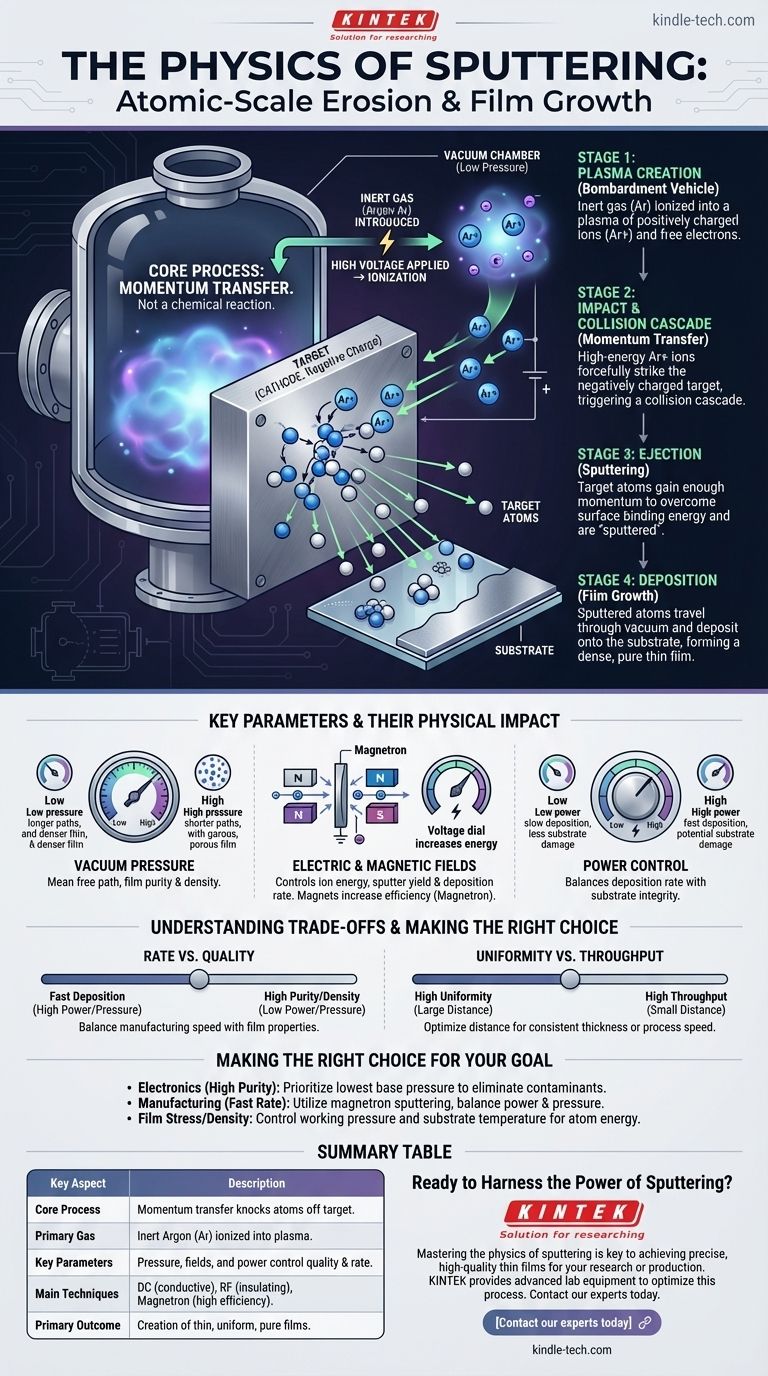

À la base, la pulvérisation cathodique est un processus physique d'érosion à l'échelle atomique. Elle utilise des particules de haute énergie dans un plasma pour arracher physiquement des atomes de la surface d'un matériau solide, appelé cible. Ces atomes éjectés traversent ensuite le vide et se déposent sur une autre surface, appelée substrat, où ils s'accumulent pour former un film exceptionnellement mince et uniforme.

La pulvérisation cathodique n'est pas une réaction chimique mais un événement de transfert de moment. Le processus consiste fondamentalement à contrôler une cascade de collisions dans un vide, permettant la construction précise de couches minces atome par atome pour une utilisation dans l'électronique avancée, l'optique et la nanotechnologie.

La physique fondamentale : une cascade de collisions

L'ensemble du processus de pulvérisation cathodique est une séquence d'événements physiques soigneusement orchestrée. Elle commence par la création d'un plasma et se termine par la formation d'une nouvelle couche de matériau.

Créer le véhicule de bombardement : le plasma

Premièrement, une chambre à vide est évacuée à une très basse pression pour éliminer les contaminants tels que l'oxygène et la vapeur d'eau, qui corrompraient autrement le film.

Un gaz inerte, le plus souvent l'Argon (Ar), est ensuite introduit dans la chambre, ce qui augmente légèrement la pression. Une haute tension est appliquée, créant un champ électrique intense qui arrache des électrons aux atomes d'Argon.

Ce processus, appelé ionisation, crée un plasma — un gaz surchauffé composé d'ions Argon chargés positivement (Ar+) et d'électrons libres.

L'impact : le transfert de moment

Le matériau cible, qui deviendra la couche mince, reçoit une forte charge électrique négative, ce qui en fait une cathode. Les ions Argon chargés positivement sont violemment accélérés par le champ électrique et viennent frapper cette cible chargée négativement.

Lorsqu'un ion de haute énergie frappe la cible, il déclenche une cascade de collisions. Il transfère son moment aux atomes qu'il frappe, qui à leur tour frappent d'autres atomes, créant une réaction en chaîne de collisions juste sous la surface de la cible.

L'éjection : surmonter l'énergie de liaison

Les atomes proches de la surface qui reçoivent suffisamment de moment de cette cascade peuvent surmonter les forces qui les retiennent à la cible (leur énergie de liaison surfacique).

Ces atomes sont physiquement éjectés, ou « pulvérisés », de la cible. Ils voyagent loin de la cible selon une trajectoire « à vue » à travers l'environnement de basse pression.

Le dépôt : la croissance du film

Ces atomes de cible éjectés finissent par frapper le substrat (par exemple, une plaquette de silicium, un panneau de verre ou une pièce en plastique) qui a été stratégiquement placé dans la chambre.

À leur arrivée, les atomes se condensent à la surface du substrat. Ils nucléent en petites îles, qui se développent et fusionnent ensuite pour former un film mince continu, dense et de haute pureté.

Paramètres clés et leur impact physique

La qualité, le taux de dépôt et les caractéristiques du film pulvérisé ne sont pas accidentels. Ils sont directement contrôlés par la manipulation de la physique du processus.

Le rôle de la pression du vide

La pression de base initiale (vide poussé) est essentielle pour la pureté du film. La pression de travail subséquente du gaz inerte détermine le « libre parcours moyen » — la distance moyenne qu'un atome pulvérisé peut parcourir avant de heurter un ion gazeux.

Une pression plus basse signifie un libre parcours moyen plus long, ce qui entraîne l'arrivée d'atomes plus énergétiques sur le substrat et la création d'un film plus dense. Une pression plus élevée peut augmenter la vitesse de dépôt mais peut entraîner des films plus poreux en raison de la perte d'énergie due aux collisions.

La puissance des champs électriques et magnétiques

La tension appliquée contrôle directement l'énergie des ions bombardants. Une tension plus élevée conduit à des collisions plus énergétiques et à un « rendement de pulvérisation » plus élevé (plus d'atomes éjectés par ion), augmentant ainsi le taux de dépôt.

Dans les systèmes modernes, des aimants sont placés derrière la cible (pulvérisation magnétron). Ce champ magnétique piège les électrons près de la surface de la cible, augmentant considérablement l'efficacité de l'ionisation de l'Argon. Cela permet au processus de fonctionner à des pressions plus basses et d'atteindre des taux de dépôt beaucoup plus élevés.

Comprendre les compromis

La pulvérisation cathodique est une technique puissante, mais son application nécessite d'équilibrer des facteurs concurrents. Comprendre ces compromis est essentiel pour une mise en œuvre réussie.

Taux par rapport à la qualité

Atteindre un taux de dépôt élevé est souvent un objectif industriel principal. Cela peut être réalisé en augmentant la puissance ou la pression. Cependant, une puissance excessivement élevée peut endommager le substrat, tandis qu'une pression élevée peut entraîner le piégeage d'atomes de gaz dans le film, réduisant sa pureté et sa densité.

Uniformité par rapport au débit

Placer le substrat très près de la cible augmentera le taux de dépôt, mais peut entraîner une épaisseur de film non uniforme sur la surface du substrat. Augmenter la distance cible-substrat améliore l'uniformité, mais au prix d'un processus plus lent et d'un gaspillage de matériau cible.

Simplicité par rapport au contrôle

La pulvérisation cathodique CC de base est simple, mais ne fonctionne que pour les cibles conductrices. Pour déposer des matériaux isolants (céramiques, oxydes), une technique plus complexe appelée pulvérisation cathodique RF (radiofréquence) est nécessaire, qui utilise un champ électrique alternatif pour empêcher l'accumulation de charge sur la cible.

Faire le bon choix pour votre objectif

La physique que vous choisissez de prioriser dépend entièrement du résultat souhaité pour votre couche mince.

- Si votre objectif principal est un film de haute pureté pour l'électronique : Priorisez l'obtention de la pression de base la plus basse possible pour éliminer les contaminants avant de commencer le dépôt.

- Si votre objectif principal est un taux de dépôt rapide pour la fabrication : Utilisez la pulvérisation magnétron et équilibrez soigneusement la puissance et la pression du gaz de travail pour maximiser le débit sans sacrifier la qualité essentielle du film.

- Si votre objectif principal est de contrôler la contrainte ou la densité du film : Portez une attention particulière à la pression de travail et à la température du substrat, car celles-ci influencent directement l'énergie des atomes lorsqu'ils arrivent sur le substrat.

En maîtrisant l'interaction entre le plasma, la pression et l'électromagnétisme, vous transformez ce processus physique fondamental en un outil précis pour la fabrication de matériaux avancés.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus de base | Le transfert de moment d'ions de haute énergie arrache des atomes d'un matériau cible. |

| Gaz primaire | Un gaz inerte (ex. : Argon) est ionisé pour créer le plasma de bombardement. |

| Paramètres clés | La pression du vide, les champs électriques/magnétiques et la puissance contrôlent la qualité et le taux du film. |

| Techniques principales | Pulvérisation CC (cibles conductrices), Pulvérisation RF (cibles isolantes), Pulvérisation magnétron (haute efficacité). |

| Résultat principal | Création de films exceptionnellement minces, uniformes et purs sur un substrat. |

Prêt à exploiter la puissance de la pulvérisation cathodique dans votre laboratoire ?

La maîtrise de la physique de la pulvérisation cathodique est essentielle pour obtenir des couches minces précises et de haute qualité pour votre recherche ou votre production. KINTEK se spécialise dans la fourniture des équipements de laboratoire avancés et des consommables dont vous avez besoin pour optimiser ce processus, des systèmes de vide robustes aux cibles de haute pureté.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique — que ce soit pour l'électronique avancée, l'optique ou la nanotechnologie — et découvrir comment nos solutions peuvent améliorer votre taux de dépôt, augmenter l'uniformité du film et garantir la pureté essentielle à votre succès.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- De quoi dépend le frittage ? Maîtriser la température, la pression, le temps et le matériau pour des résultats optimaux

- Comment le traitement thermique affecte-t-il la rugosité de surface ? Minimiser la dégradation de surface pour les pièces de précision

- Quelles sont les caractéristiques de sécurité couramment incluses dans les congélateurs ULT ? Protégez vos échantillons critiques contre une perte catastrophique

- Quel rôle joue un nettoyeur à ultrasons dans l'étape de nettoyage précédant le placage au nickel chimique de la fonte malléable ?

- Qu'est-ce que la biomasse, source d'énergie alternative ? Libérer l'énergie renouvelable des matières organiques

- Quel est l'intérêt du frittage ? Créer des pièces solides et complexes sans les faire fondre

- Comment fonctionne un mélangeur à vitesse réglable de haute puissance dans les tests de corrosion dynamique ? Améliorer la simulation réfractaire

- Quels rôles protecteurs jouent les joints d'étanchéité et les grilles de support dans la séparation huile-eau ? Assurer l'intégrité sous haute pression