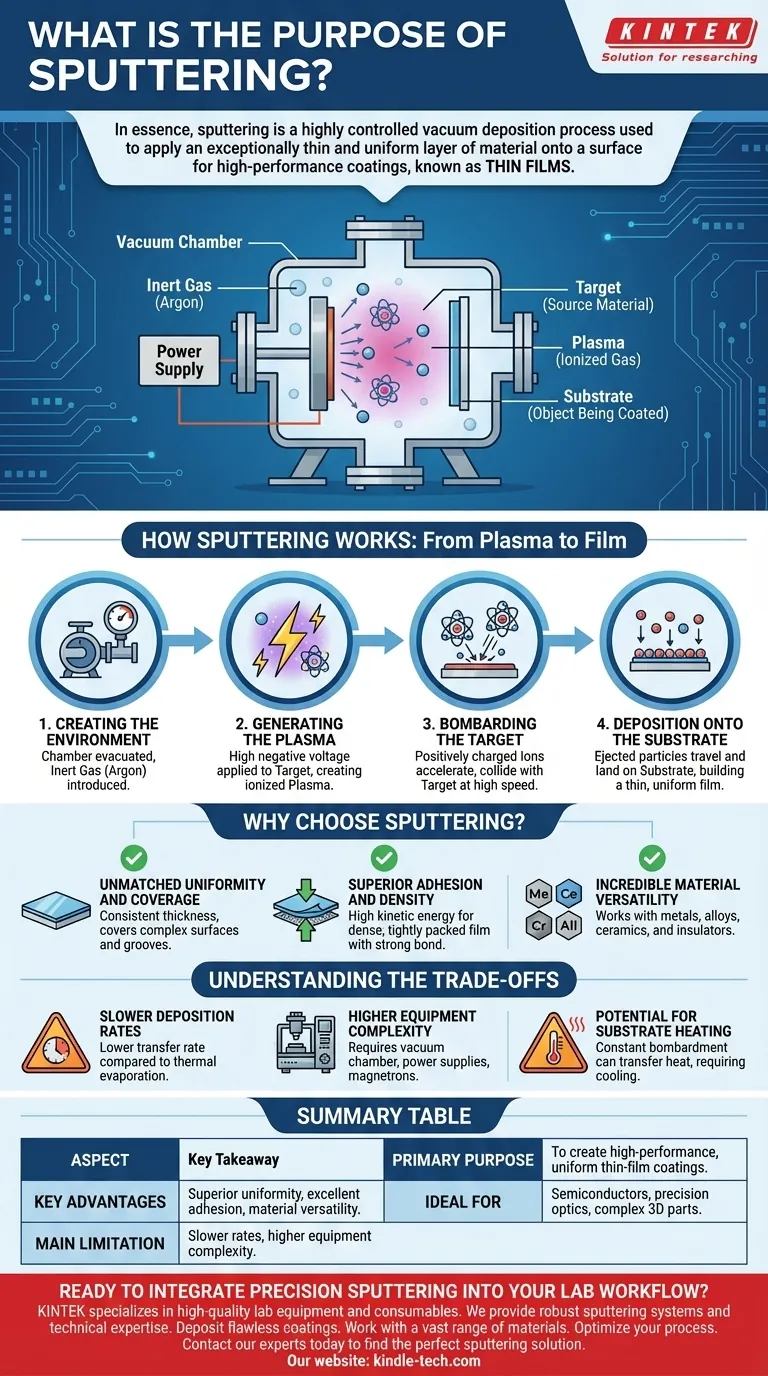

Essentiellement, la pulvérisation cathodique est un processus de dépôt sous vide hautement contrôlé utilisé pour appliquer une couche de matériau exceptionnellement mince et uniforme sur une surface. Son objectif principal est de créer des revêtements haute performance, appelés couches minces, avec une excellente pureté, densité et adhérence pour un vaste éventail d'applications industrielles et scientifiques, allant des puces informatiques aux lentilles optiques.

Le défi fondamental dans la fabrication avancée est souvent de créer un revêtement sans défaut, de l'épaisseur d'un atome, sur une surface. La pulvérisation cathodique résout ce problème non pas par fusion ou réaction chimique, mais en utilisant un processus physique — le bombardement ionique énergétique — pour transférer précisément le matériau d'une source à un substrat, offrant un contrôle et une polyvalence des matériaux inégalés.

Comment fonctionne la pulvérisation cathodique : du plasma au film

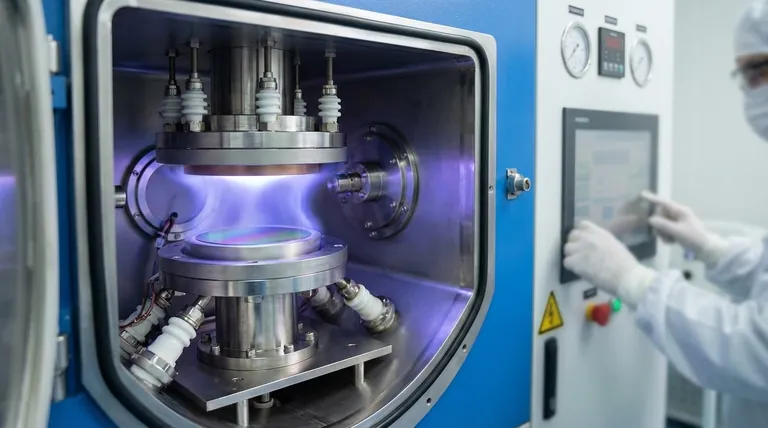

La pulvérisation cathodique est une forme de dépôt physique en phase vapeur (PVD). Le processus se déroule à l'intérieur d'une chambre à vide scellée et repose sur une séquence d'événements physiques soigneusement contrôlés.

Création de l'environnement

Premièrement, la chambre est évacuée à un vide poussé pour éliminer l'air et autres contaminants. Ensuite, une petite quantité contrôlée d'un gaz de procédé inerte, le plus souvent de l'argon, est introduite dans la chambre.

Génération du plasma

Une haute tension négative est appliquée au matériau source, connu sous le nom de cible. Ce potentiel électrique énergise la chambre, arrachant des électrons aux atomes d'argon et créant un plasma — un gaz ionisé et brillant contenant des ions argon chargés positivement.

Bombardement de la cible

Ces ions chargés positivement sont accélérés par le champ électrique, ce qui les amène à entrer en collision à grande vitesse avec la cible chargée négativement. Considérez cela comme une forme de sablage à l'échelle atomique.

Dépôt sur le substrat

Chaque impact d'ion transfère suffisamment d'énergie pour arracher des atomes ou des molécules du matériau cible. Ces particules éjectées voyagent en ligne droite à travers le vide et se déposent sur l'objet à revêtir, connu sous le nom de substrat, construisant progressivement un film mince et uniforme.

Pourquoi choisir la pulvérisation cathodique ? Les avantages clés

Les ingénieurs et les scientifiques choisissent la pulvérisation cathodique lorsque la qualité et la performance du revêtement sont critiques. Elle offre plusieurs avantages distincts par rapport aux autres méthodes de dépôt.

Uniformité et couverture inégalées

Étant donné que les atomes pulvérisés émanent de toute la surface d'une grande cible, le film résultant est exceptionnellement uniforme en épaisseur. Cela permet un revêtement constant, même sur des surfaces complexes et non planes comportant des caractéristiques telles que des rainures ou des marches.

Adhérence et densité supérieures

Les particules pulvérisées arrivent sur le substrat avec une énergie cinétique importante. Cette énergie les aide à former un film dense et étroitement compacté avec une liaison très forte à la surface du substrat, ce qui empêche le revêtement de s'écailler ou de se décoller.

Polyvalence matérielle incroyable

Contrairement à certains procédés qui reposent sur la fusion, la pulvérisation cathodique est un processus physique qui fonctionne avec une énorme gamme de matériaux. Elle peut déposer des métaux, des alliages, des céramiques et d'autres matériaux isolants avec une grande pureté, ce qui en fait une pierre angulaire de l'électronique et de l'optique modernes.

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique n'est pas la solution universelle pour tous les besoins de revêtement. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Taux de dépôt plus lents

Comparé à l'évaporation thermique, où le matériau est simplement vaporisé, la pulvérisation cathodique est un processus plus lent et plus délibéré. Le taux de transfert de matière est plus faible, ce qui peut augmenter le temps de procédé et le coût pour les revêtements très épais.

Complexité d'équipement plus élevée

Un système de pulvérisation cathodique nécessite une chambre à vide, des alimentations haute tension, des contrôleurs de débit de gaz et souvent un magnétron pour confiner le plasma. Cela rend l'investissement initial en équipement plus important que pour des méthodes plus simples comme la galvanoplastie.

Chauffage potentiel du substrat

Le bombardement constant de particules énergétiques peut transférer de la chaleur au substrat. Bien que ce ne soit pas un processus de fusion, cela peut être une préoccupation lors du revêtement de matériaux sensibles à la chaleur comme certains plastiques ou échantillons biologiques, nécessitant un refroidissement actif.

Faire le bon choix pour votre application

La décision d'utiliser la pulvérisation cathodique est entièrement dictée par les exigences de performance finales du revêtement.

- Si votre objectif principal est la précision et la qualité du film : La pulvérisation cathodique est le choix supérieur pour des applications telles que la fabrication de semi-conducteurs, l'optique de précision et les supports de stockage magnétique où la pureté et l'uniformité sont non négociables.

- Si votre objectif principal est de revêtir des géométries complexes : La pulvérisation cathodique excelle à fournir un revêtement uniforme et régulier sur des pièces aux formes complexes qui sont difficiles à atteindre avec des méthodes de dépôt en ligne de visée.

- Si votre objectif principal est de déposer des matériaux avancés : La pulvérisation cathodique est l'une des rares techniques capables de déposer des céramiques haute performance, des diélectriques et d'autres composés qui ne peuvent pas être facilement évaporés.

En fin de compte, la pulvérisation cathodique permet la création de matériaux avancés en offrant un contrôle au niveau atomique sur la structure et les propriétés d'une surface.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Objectif principal | Créer des revêtements en couches minces uniformes et haute performance. |

| Avantages clés | Uniformité supérieure, excellente adhérence et polyvalence matérielle incroyable (métaux, alliages, céramiques). |

| Idéal pour | Applications nécessitant de la précision, comme les semi-conducteurs, l'optique de précision et les pièces 3D complexes. |

| Principale limitation | Taux de dépôt plus lents et complexité d'équipement plus élevée par rapport à certaines méthodes. |

Prêt à intégrer la pulvérisation cathodique de précision dans votre flux de travail de laboratoire ?

La pulvérisation cathodique est la référence pour créer des couches minces haute performance, mais obtenir des résultats constants nécessite des équipements fiables et un soutien expert. KINTEK se spécialise dans les équipements de laboratoire et les consommables de haute qualité, répondant aux besoins précis des laboratoires en R&D, en fabrication de semi-conducteurs et en science des matériaux.

Nous fournissons les systèmes de pulvérisation cathodique robustes et l'expertise technique pour vous aider à :

- Déposer des revêtements sans défaut avec une uniformité et une adhérence inégalées.

- Travailler avec une vaste gamme de matériaux, des métaux aux céramiques avancées.

- Optimiser votre processus pour une efficacité et un rendement maximum.

Discutons de la manière dont nos solutions peuvent améliorer votre recherche et votre production. Contactez nos experts dès aujourd'hui pour trouver la solution de pulvérisation cathodique parfaite pour votre application spécifique.

Guide Visuel

Produits associés

Les gens demandent aussi

- Où les congélateurs à ultra-basse température sont-ils couramment utilisés ? Essentiels pour les laboratoires, les hôpitaux et la biotechnologie

- Quelle est la différence entre la fusion et le frittage ? Maîtriser les méthodes d'assemblage des matériaux

- Comment savoir si un filtre fonctionne correctement ? Le guide définitif pour vérifier la sécurité de l'eau

- Comment les nanotubes de carbone sont-ils synthétisés par évaporation laser ? Déverrouiller les SWCNT de haute pureté pour la technologie avancée

- Quelles sont les méthodes de valorisation du bio-pétrole ? Transformer le bio-pétrole instable en carburant précieux

- Pourquoi un système de manifold de gaz d'hydrogène et de vapeur d'eau (H2/H2O) est-il nécessaire pour le contrôle de la corrosion du LBE ? Analyse de précision

- Quelle fréquence est couramment utilisée pour le dépôt par pulvérisation cathodique RF ? Explication de la norme mondiale

- Quelles sont les précautions de sécurité pour le traitement thermique des métaux ? Un guide pour protéger le personnel et l'équipement