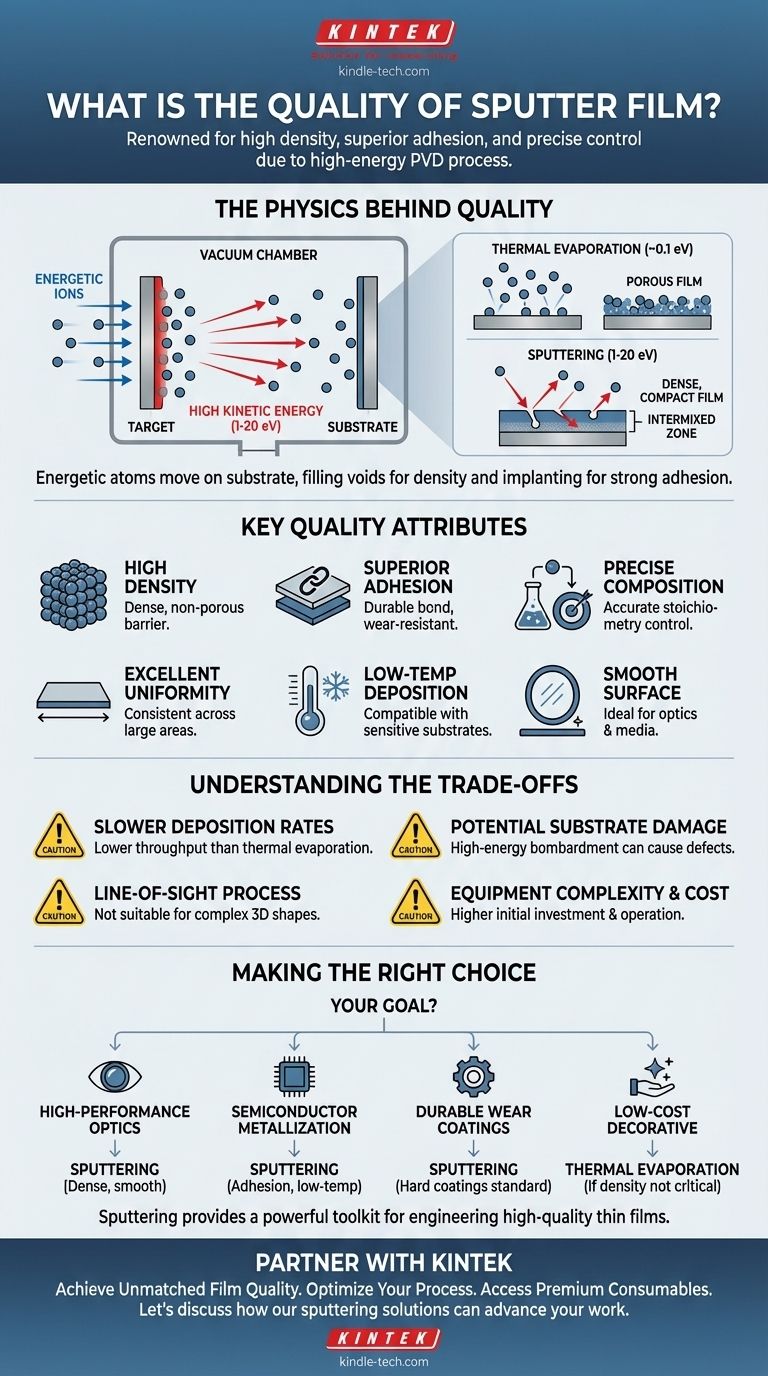

En bref, les films produits par pulvérisation sont réputés pour leur qualité exceptionnelle, caractérisée par une haute densité, une adhérence supérieure au substrat et un contrôle précis de la composition du matériau. Cette qualité découle directement de la nature énergétique du processus de dépôt physique en phase vapeur (PVD) lui-même, où les atomes arrivent sur le substrat avec beaucoup plus d'énergie que dans d'autres méthodes comme l'évaporation thermique.

La "qualité" d'un film pulvérisé n'est pas une propriété unique, mais un ensemble de caractéristiques physiques souhaitables. La pulvérisation excelle dans la production de films denses, purs et fortement adhérents, ce qui en fait une méthode privilégiée pour les applications optiques, électroniques et protectrices exigeantes.

La physique derrière la qualité de la pulvérisation

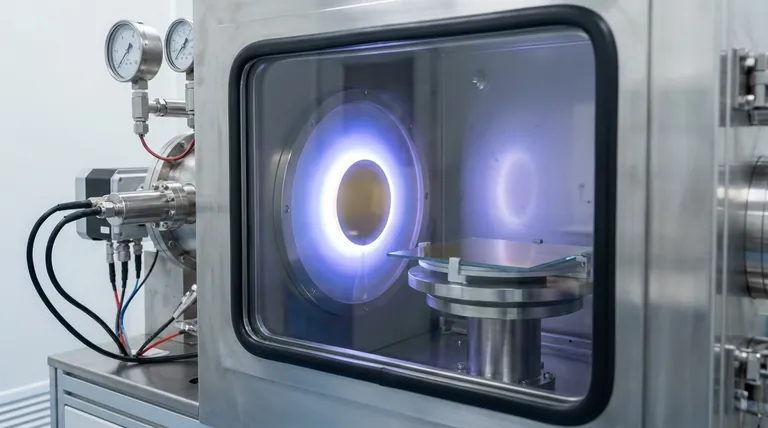

Pour comprendre la qualité d'un film pulvérisé, il faut d'abord comprendre le processus. La pulvérisation implique de bombarder un matériau source, appelé cible, avec des ions énergétiques dans le vide. Ce bombardement éjecte ou "pulvérise" des atomes de la cible, qui voyagent ensuite et se déposent sur un substrat, formant le film mince.

La puissance de l'énergie cinétique élevée

Le différenciateur clé de la pulvérisation est la haute énergie cinétique des atomes déposés.

Les atomes déposés par évaporation thermique arrivent avec une très faible énergie (~0,1 eV). En revanche, les atomes pulvérisés arrivent avec des énergies de plusieurs électronvolts (1-20 eV), soit 10 à 100 fois plus.

Cette énergie supplémentaire est la principale raison des propriétés supérieures du film.

Le résultat : des films denses et compacts

Les atomes pulvérisés énergétiques ne se "collent" pas simplement là où ils atterrissent. Ils ont suffisamment d'énergie pour se déplacer sur la surface du substrat pendant une courte période.

Cette mobilité leur permet de trouver et de combler les vides, ce qui donne un film significativement plus dense et moins poreux qu'un film évaporé. Cette densité est essentielle pour créer des couches barrières efficaces contre l'humidité ou pour produire des revêtements optiques stables avec un indice de réfraction élevé.

Adhérence supérieure

Lorsque des atomes pulvérisés de haute énergie frappent le substrat, ils peuvent s'implanter physiquement dans les premières couches atomiques.

Cela crée une "zone intermélangée" entre le film et le substrat, formant une liaison incroyablement forte et durable. Cette adhérence supérieure est une caractéristique de la pulvérisation et est vitale pour les revêtements qui doivent résister aux contraintes mécaniques ou à l'usure.

Principaux attributs de qualité des films pulvérisés

La physique unique du processus de pulvérisation se traduit par plusieurs attributs de qualité mesurables qui en font le processus de choix pour de nombreuses applications haute performance.

Contrôle précis de la composition

La pulvérisation est une excellente méthode pour déposer des alliages ou des matériaux composites comme les oxydes et les nitrures.

Étant donné que le processus éjecte physiquement les atomes de la cible, la composition du film résultant correspond très étroitement à la composition de la cible. Cela permet un contrôle précis de la stœchiométrie du film, ce qui est crucial pour contrôler ses propriétés électriques, optiques et chimiques.

Excellente uniformité

Les systèmes de pulvérisation magnétron modernes sont conçus pour déposer des films avec une excellente uniformité d'épaisseur sur de grandes surfaces.

Cette capacité est essentielle pour la fabrication de produits tels que le verre architectural, les écrans grand format et les tranches de semi-conducteurs, où une performance constante sur toute la surface est non négociable.

Dépôt à basse température

Bien que les atomes pulvérisés soient énergétiques, le processus global ne chauffe pas significativement le substrat.

Cela rend la pulvérisation compatible avec les substrats sensibles à la température comme les plastiques ou les dispositifs semi-conducteurs pré-traités, un avantage clé par rapport aux processus à haute température comme le dépôt chimique en phase vapeur (CVD).

Morphologie de surface lisse

La même mobilité atomique qui crée des films denses favorise également la croissance de surfaces très lisses. Une faible rugosité de surface est essentielle pour des applications comme les miroirs, les filtres optiques et les supports de stockage magnétique où la diffusion ou les défauts de surface dégraderaient les performances.

Comprendre les compromis

Aucune technique de dépôt n'est parfaite pour tous les scénarios. Pour prendre une décision éclairée, vous devez comprendre les limites de la pulvérisation.

Vitesses de dépôt plus lentes

Pour de nombreux matériaux, en particulier les métaux simples comme l'aluminium, la pulvérisation a une vitesse de dépôt inférieure à celle de l'évaporation thermique. Cela peut avoir un impact sur le débit de fabrication et augmenter le coût par pièce dans la production en grand volume.

Potentiel de dommages au substrat

Le même bombardement de haute énergie qui améliore l'adhérence peut également endommager le substrat. Dans les applications très sensibles, telles que certains dispositifs semi-conducteurs, cela peut introduire des défauts dans le réseau cristallin, un phénomène connu sous le nom de dommages par rayonnement.

Limitations de la ligne de visée

La pulvérisation est un processus en ligne de visée. Elle ne convient pas bien pour revêtir uniformément des formes tridimensionnelles complexes avec des tranchées profondes ou des contre-dépouilles. Des processus comme le dépôt de couche atomique (ALD) ou le CVD offrent une meilleure conformité pour de telles géométries.

Complexité et coût de l'équipement

Les systèmes de pulvérisation sont des chambres à vide sophistiquées nécessitant des alimentations électriques de haute puissance, une gestion des gaz et des matériaux cibles coûteux. Cela rend l'investissement initial et les coûts d'exploitation courants plus élevés que pour un simple évaporateur thermique.

Faire le bon choix pour votre objectif

La décision d'utiliser la pulvérisation doit être basée sur les exigences de performance spécifiques de votre film.

- Si votre objectif principal est les revêtements optiques haute performance : La pulvérisation est un choix idéal en raison des films denses, lisses et stables à l'environnement qu'elle produit.

- Si votre objectif principal est la métallisation pour les dispositifs semi-conducteurs : La pulvérisation offre l'adhérence supérieure, la pureté et le traitement à basse température nécessaires pour des interconnexions et des couches barrières fiables.

- Si votre objectif principal est les revêtements durables et résistants à l'usure : L'adhérence et la densité exceptionnelles des revêtements durs pulvérisés (par exemple, TiN) en font la norme de l'industrie.

- Si votre objectif principal est les revêtements décoratifs à faible coût et à grand volume : L'évaporation thermique peut être un choix plus rentable si la densité et l'adhérence ultimes du film ne sont pas critiques.

En fin de compte, la pulvérisation offre une boîte à outils puissante pour l'ingénierie de films minces de haute qualité avec des propriétés spécifiques, contrôlables et reproductibles.

Tableau récapitulatif :

| Attribut de qualité clé | Description | Avantage |

|---|---|---|

| Haute densité | Les atomes énergétiques remplissent les vides, créant des films denses et non poreux. | Propriétés de barrière supérieures, performance optique stable. |

| Adhérence supérieure | L'impact à haute énergie crée une zone intermélangée forte avec le substrat. | Excellente durabilité et résistance à l'usure. |

| Composition précise | La composition du film correspond étroitement au matériau cible. | Contrôle précis des propriétés électriques, optiques et chimiques. |

| Excellente uniformité | Épaisseur constante sur de grandes surfaces comme les tranches ou le verre d'affichage. | Performances fiables et reproductibles en fabrication. |

| Surface lisse | La mobilité atomique favorise une faible rugosité de surface. | Idéal pour les revêtements optiques et les supports magnétiques. |

| Processus à basse température | Ne chauffe pas significativement le substrat. | Compatible avec les matériaux sensibles à la température comme les plastiques. |

Prêt à concevoir des films minces de haute qualité pour votre laboratoire ?

La pulvérisation est la norme d'or pour créer des films minces denses, adhérents et contrôlés avec précision pour des applications critiques en optique, électronique et science des matériaux. KINTEK est spécialisé dans la fourniture d'équipements et de consommables de pulvérisation avancés pour répondre aux exigences rigoureuses de votre laboratoire.

Associez-vous à KINTEK pour :

- Atteindre une qualité de film inégalée : Tirez parti de notre expertise pour produire des films avec une densité, une adhérence et une pureté supérieures.

- Optimiser votre processus : Notre équipe peut vous aider à sélectionner le bon système de pulvérisation et les bonnes cibles pour vos objectifs de recherche ou de production spécifiques.

- Accéder à des consommables de première qualité : Assurez des résultats constants et de haute qualité avec nos cibles et accessoires de pulvérisation fiables.

Discutons de la manière dont nos solutions de pulvérisation peuvent faire avancer votre travail. Contactez nos experts en films minces dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Film d'emballage souple en aluminium et plastique pour emballage de batteries au lithium

- Matériaux diamantés dopés au bore par CVD

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

Les gens demandent aussi

- Quelles sont les propriétés de l'aluminium (Al) pertinentes pour son utilisation dans les revêtements ? Réflexion élevée et conductivité explorées

- La déposition est-elle un processus physique ? Comprendre les différences clés entre PVD et CVD

- Qu'est-ce que le revêtement diamant ? Améliorez les performances des composants grâce à une dureté extrême et une faible friction

- Quelle est l'épaisseur du dépôt physique en phase vapeur ? Un guide pour optimiser les performances de votre revêtement

- Que se passe-t-il pendant la chimie de dépôt ? Construire des films minces à partir de précurseurs gazeux

- Quels facteurs influencent la couverture d'escalier dans les processus de dépôt ? Maîtriser l'uniformité pour les caractéristiques à haut rapport d'aspect

- Qu'est-ce qu'un film mince en physique ? Déverrouiller les propriétés dépendantes de l'échelle pour des applications avancées

- De quoi sont faites les cibles de pulvérisation ? Des métaux purs aux céramiques pour votre film mince