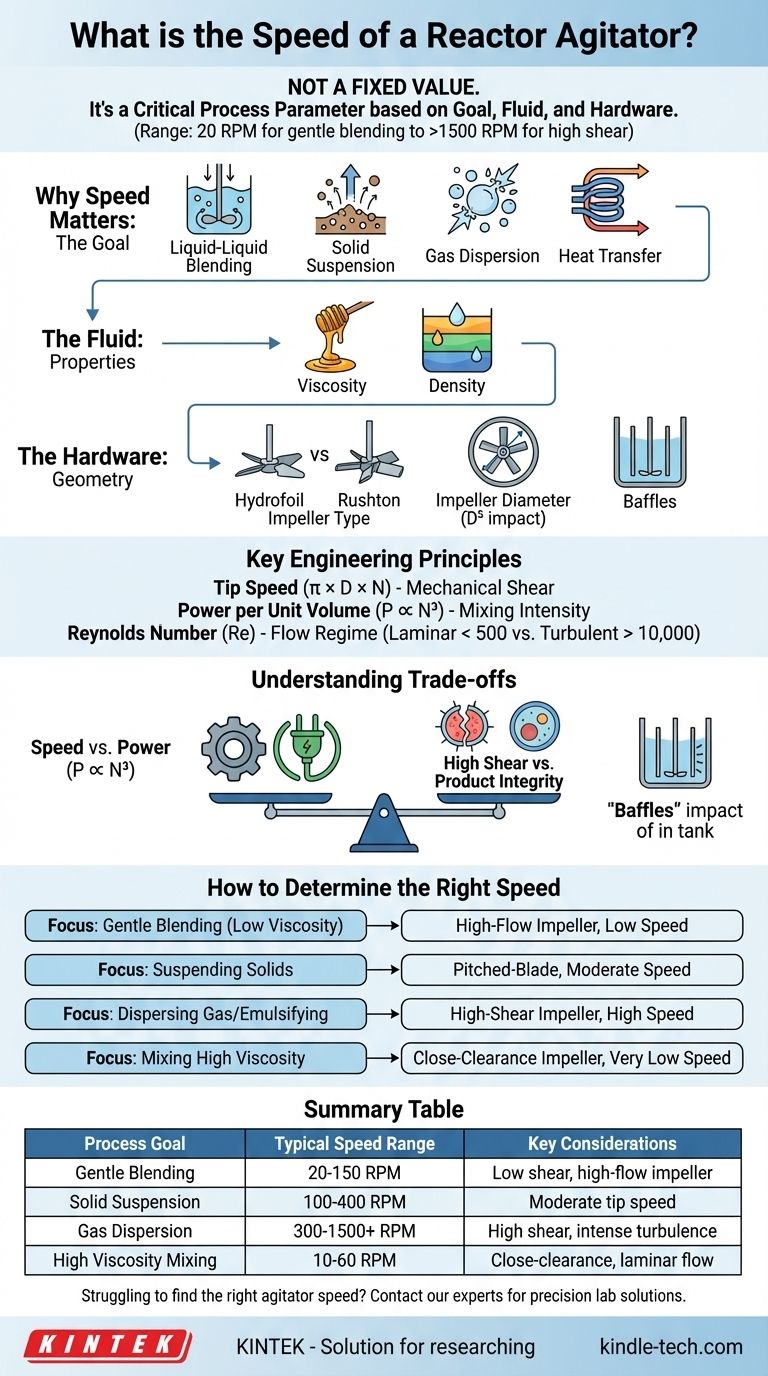

La vitesse d'un agitateur de réacteur n'est pas une valeur unique et fixe. C'est un paramètre de processus critique qui est délibérément choisi en fonction de l'objectif spécifique de l'opération. Alors que les vitesses peuvent varier de 20 tr/min pour un mélange doux à grande échelle à plus de 1 500 tr/min pour des applications de laboratoire à cisaillement élevé, la vitesse correcte dépend entièrement des propriétés du fluide, de la géométrie du réacteur et du résultat souhaité du processus.

Choisir la bonne vitesse d'agitateur ne consiste pas à trouver un nombre universel ; il s'agit de fournir le type et la quantité précis d'énergie de mélange requis pour votre objectif spécifique, qu'il s'agisse de mélanger, de suspendre des solides, de transférer de la chaleur ou de disperser du gaz.

Pourquoi la vitesse est une variable de processus critique

La "vitesse" en tours par minute (tr/min) n'est qu'une partie de l'histoire. C'est un moyen d'atteindre une fin. Le véritable objectif est de contrôler les phénomènes physiques à l'intérieur de la cuve, et la vitesse est le levier principal que vous utilisez pour ce faire.

L'objectif : Qu'essayez-vous d'atteindre ?

Le but de l'agitation dicte l'énergie requise.

-

Mélange liquide-liquide : L'objectif est de créer un mélange homogène. Cela nécessite souvent de générer suffisamment de turbulence pour éliminer les gradients de concentration dans toute la cuve.

-

Suspension de solides : L'objectif est de soulever les particules solides du fond du réservoir et de les maintenir uniformément réparties. Cela nécessite un flux vertical important, directement lié à la vitesse et à la conception de la turbine.

-

Dispersion de gaz : L'objectif est de briser les grosses bulles de gaz en un nuage de fines bulles afin de maximiser la surface de transfert de masse. Cela exige une agitation à grande vitesse et à cisaillement élevé.

-

Transfert de chaleur : L'objectif est de déplacer le fluide le long des parois de la cuve ou des serpentins internes pour assurer une température uniforme. Une vitesse insuffisante peut entraîner des points chauds ou froids localisés.

Le fluide : Comprendre ses propriétés

La substance à mélanger est le facteur le plus important.

-

Viscosité : C'est la résistance du fluide à l'écoulement. Les fluides à faible viscosité (comme l'eau) sont faciles à mélanger et atteignent un écoulement turbulent à des vitesses relativement faibles. Les fluides à haute viscosité (comme les sirops ou les polymères) nécessitent des stratégies très différentes, utilisant souvent de faibles vitesses avec des turbines ayant un jeu réduit par rapport à la paroi du réservoir.

-

Densité : La différence de densité entre les liquides ou entre un liquide et un solide a un impact direct sur la vitesse nécessaire pour créer et maintenir un mélange ou une suspension stable.

Le matériel : Géométrie de la turbine et du réservoir

L'équipement lui-même définit la manière dont la vitesse de rotation du moteur est traduite en mouvement du fluide.

-

Type de turbine : Une turbine à haut débit (comme une hydrofoil) est conçue pour déplacer de grands volumes de fluide efficacement à des vitesses plus faibles. Une turbine à cisaillement élevé (comme une turbine Rushton) est conçue pour créer une turbulence intense et briser les éléments à des vitesses plus élevées.

-

Diamètre de la turbine (D) : La puissance absorbée par une turbine est proportionnelle au diamètre à la puissance cinq (D⁵). Un petit changement de taille de turbine a un impact énorme sur l'apport d'énergie à une vitesse donnée.

-

Chicanes : Ce sont des plaques verticales sur la paroi du réservoir qui empêchent toute la masse fluide de tourner en vortex. Elles sont essentielles pour convertir le mouvement de rotation en un mélange efficace, permettant des vitesses plus élevées sans tourbillonnement.

Principes d'ingénierie clés qui déterminent la vitesse

Les ingénieurs ne devinent pas la vitesse ; ils utilisent des principes établis pour calculer la plage cible pour un résultat souhaité.

Vitesse en bout de pale

La vitesse en bout de pale est la vitesse linéaire au bord le plus extérieur de la turbine. C'est une mesure directe du cisaillement mécanique imparti au fluide.

Elle est calculée comme suit : Vitesse en bout de pale = π × Diamètre de la turbine × Vitesse de rotation. Cette valeur est critique pour les matériaux sensibles au cisaillement, tels que les cellules biologiques ou les cristaux qui peuvent être endommagés par une vitesse excessive.

Puissance par unité de volume

Cette métrique (W/m³ ou hp/1000 gal) représente l'intensité du mélange. Différents processus ont des exigences de puissance bien établies.

Par exemple, un mélange doux peut nécessiter 0,1 kW/m³, tandis que la dispersion de gaz peut exiger plus de 3,0 kW/m³. Étant donné que la puissance est proportionnelle au cube de la vitesse (P ∝ N³), une petite augmentation de la vitesse augmente considérablement l'apport de puissance et l'intensité du mélange.

Nombre de Reynolds (Re)

Ce nombre sans dimension aide à définir le régime d'écoulement.

-

Faible Re (< 500) : C'est le régime laminaire, courant avec les fluides à haute viscosité. Le fluide se déplace en couches lisses, et le mélange est obtenu par pliage physique et contact. Des turbines à ancre ou à ruban hélicoïdal sont utilisées ici à basse vitesse.

-

Élevé Re (> 10 000) : C'est le régime turbulent, où les tourbillons chaotiques sont responsables du mélange. La plupart des applications à faible viscosité opèrent ici, où les turbines et les hydrofoils sont efficaces.

Comprendre les compromis

Le choix d'une vitesse d'agitateur est un exercice d'équilibre entre des facteurs concurrents. Il n'y a pas de vitesse "parfaite", seulement une vitesse optimale pour un ensemble de contraintes spécifiques.

Vitesse vs. Consommation d'énergie

La relation entre la vitesse et la puissance est cubique (P ∝ N³). Doubler la vitesse de l'agitateur augmentera la consommation d'énergie d'environ huit fois. C'est le compromis le plus important et il a des implications majeures sur les coûts d'exploitation et le dimensionnement du moteur.

Cisaillement élevé vs. Intégrité du produit

Bien que la vitesse élevée et le cisaillement élevé soient excellents pour la dispersion, ils peuvent être destructeurs. Pour les processus impliquant des cellules fragiles, des polymères ou des cristaux, une vitesse de pointe excessive peut endommager ou détruire le produit, entraînant une perte de rendement.

L'impact des chicanes

Fonctionner à grande vitesse sans chicanes est inefficace. Le liquide tourbillonnera simplement, créant un vortex profond avec un mauvais mélange de haut en bas. Les chicanes sont nécessaires pour convertir cette énergie de rotation en un mélange utile, mais elles augmentent également la puissance absorbée pour une vitesse donnée.

Comment déterminer la bonne vitesse pour votre application

Au lieu de chercher un seul chiffre, concentrez-vous sur votre objectif principal. Cela vous guidera vers la bonne combinaison de vitesse et de type de turbine.

- Si votre objectif principal est le mélange doux de liquides à faible viscosité : Utilisez une turbine à haut débit (par exemple, hydrofoil) à une vitesse faible à modérée pour obtenir un renouvellement complet du réservoir sans créer de cisaillement excessif.

- Si votre objectif principal est la suspension de solides : Vous aurez besoin d'une vitesse de pointe suffisante pour générer le flux vertical nécessaire pour soulever les particules ; cela nécessite souvent une turbine à pales inclinées à une vitesse modérée à élevée.

- Si votre objectif principal est la dispersion de gaz ou l'émulsification de liquides immiscibles : Vous avez besoin d'une turbine à cisaillement élevé (par exemple, turbine Rushton) fonctionnant à grande vitesse pour créer la turbulence intense nécessaire pour briser les bulles ou les gouttelettes.

- Si votre objectif principal est le mélange de fluides à haute viscosité ou non newtoniens : Utilisez une turbine à jeu réduit (par exemple, ancre, ruban hélicoïdal) à une très faible vitesse qui entre physiquement en contact et déplace la majeure partie du lot.

En fin de compte, le choix de la bonne vitesse d'agitateur est une décision d'ingénierie délibérée qui contrôle directement le succès et l'efficacité de votre processus.

Tableau récapitulatif :

| Objectif du processus | Plage de vitesse typique | Considérations clés |

|---|---|---|

| Mélange doux | 20 - 150 tr/min | Faible cisaillement, turbine à haut débit |

| Suspension de solides | 100 - 400 tr/min | Vitesse de pointe modérée pour le flux vertical |

| Dispersion de gaz | 300 - 1500+ tr/min | Cisaillement élevé, turbulence intense |

| Mélange à haute viscosité | 10 - 60 tr/min | Turbine à jeu réduit, écoulement laminaire |

Vous avez du mal à trouver la bonne vitesse d'agitateur pour votre processus de laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables, offrant des solutions expertes pour les réacteurs et les systèmes de mélange. Notre équipe peut vous aider à sélectionner la configuration d'agitateur idéale pour obtenir un mélange, une suspension ou une dispersion parfaits, garantissant que vos expériences sont à la fois efficaces et reproductibles. Contactez nos experts dès aujourd'hui pour optimiser votre processus de mélange et améliorer les performances de votre laboratoire !

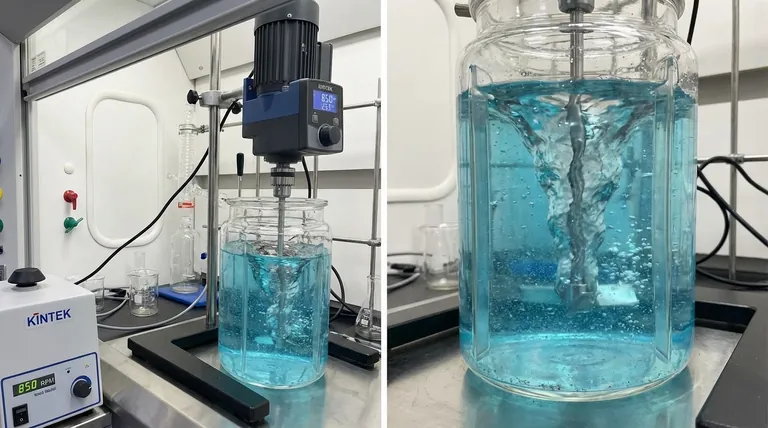

Guide Visuel

Produits associés

- Mélangeur Vortex de laboratoire Agitateur orbital Mélangeur rotatif oscillant multifonctionnel

- Agitateur orbital oscillant de laboratoire

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Presse Thermique Automatique de Laboratoire

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un réacteur cylindrique en acier inoxydable ? Maximiser l'efficacité photocatalytique

- Quel est le rôle d'un autoclave haute pression en acier inoxydable revêtu de PTFE dans la synthèse de ZrW2O8 ? Obtenir une haute pureté

- Quel rôle les réacteurs à haute pression jouent-ils dans la synthèse de nanostructures hiérarchiques Au-Ni ? Maîtriser la croissance de précision

- Quel rôle jouent les réacteurs chimiques ou les équipements d'élution dans la régénération des adsorbants de Ni(II) ? Libérez la récupération des ressources

- Qu'est-ce qu'un réacteur à lit fluidisé ? Maîtriser le contrôle de la température pour un traitement chimique supérieur

- Comment l'acétone supercritique se compare-t-il à l'eau dans le recyclage des CFRP ? Améliorer la récupération des fibres avec moins de dommages

- Quel rôle joue un réacteur à vide poussé dans la synthèse d'alliages Ti-Al-Y ? Maîtriser le traitement des hydrures à haute température

- Comment l'environnement physique d'un réacteur hydrothermique améliore-t-il le biochar ? Augmente l'adsorption pour l'élimination des métaux lourds