Essentiellement, la pulvérisation cathodique est un processus physique utilisé pour déposer des films métalliques exceptionnellement minces sur une surface. Il fonctionne en bombardant un bloc solide du métal source, appelé "cible", avec des ions énergisés d'un gaz inerte à l'intérieur d'une chambre à vide. Ce bombardement à l'échelle atomique est suffisamment énergétique pour déloger des atomes individuels de la cible, qui traversent ensuite la chambre et recouvrent un objet désiré, ou "substrat", couche par couche atomique.

La pulvérisation cathodique est mieux comprise comme une forme contrôlée d'érosion atomique. En utilisant un plasma pour créer des "projectiles" ioniques à haute énergie, vous pouvez précisément arracher des atomes d'un matériau source et les redéposer pour former un revêtement ultra-mince de haute qualité sur une autre surface.

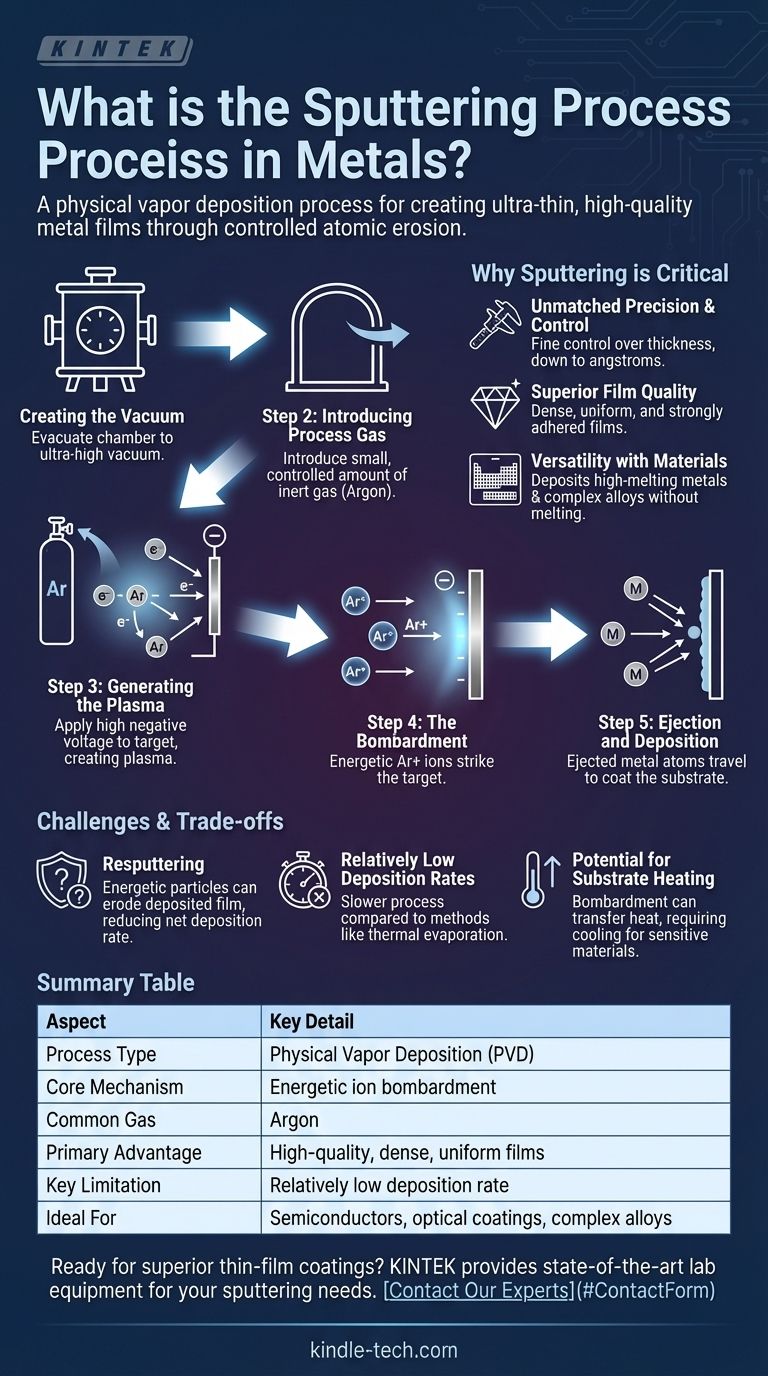

La mécanique de la pulvérisation cathodique : un guide étape par étape

Le processus de pulvérisation cathodique est une séquence hautement contrôlée qui se déroule entièrement dans une chambre à vide spécialisée. Chaque étape est essentielle pour obtenir un film mince uniforme et pur.

Étape 1 : Création du vide

Tout d'abord, la chambre est évacuée jusqu'à un vide ultra-poussé. Cela élimine l'air ambiant et d'autres contaminants qui pourraient autrement réagir avec les atomes métalliques ou interférer avec leur trajectoire vers le substrat.

Étape 2 : Introduction du gaz de procédé

Une petite quantité, précisément contrôlée, d'un gaz inerte, le plus souvent de l'argon, est ensuite introduite dans la chambre. Ce gaz n'est pas destiné à réagir chimiquement ; il sera utilisé pour créer les projectiles de bombardement.

Étape 3 : Génération du plasma

Une tension négative élevée est appliquée à la cible métallique. Ce champ électrique intense accélère les électrons libres, les faisant entrer en collision avec les atomes d'argon neutres. Ces collisions arrachent des électrons aux atomes d'argon, les transformant en ions chargés positivement et créant un plasma lumineux et soutenu.

Étape 4 : Le bombardement

Les ions argon positifs nouvellement formés sont maintenant fortement attirés et accélérés vers la cible métallique chargée négativement. Ils frappent la surface de la cible avec une énergie cinétique significative.

Étape 5 : Éjection et dépôt

Cet impact énergétique transfère de l'élan aux atomes métalliques à la surface de la cible, leur donnant suffisamment d'énergie pour s'échapper, ou être "pulvérisés". Ces atomes métalliques éjectés voyagent en ligne droite à travers le vide jusqu'à ce qu'ils atterrissent sur le substrat, construisant progressivement un film mince et uniforme.

Pourquoi la pulvérisation cathodique est un processus industriel critique

La pulvérisation cathodique n'est pas seulement une curiosité de laboratoire ; c'est une pierre angulaire de la fabrication moderne, en particulier dans l'électronique et l'optique, en raison de ses avantages uniques.

Précision et contrôle inégalés

Le processus permet un contrôle exceptionnellement fin de l'épaisseur du film déposé, souvent jusqu'à l'échelle de quelques angströms (dixièmes de nanomètre). Ceci est essentiel pour la fabrication de dispositifs semi-conducteurs complexes, de filtres optiques et de plateaux de disques durs.

Qualité de film supérieure

Parce que les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique élevée, ils forment des films très denses, uniformes et fortement adhérents. Il en résulte des revêtements plus durables et ayant de meilleures caractéristiques de performance que ceux créés par certaines méthodes alternatives.

Polyvalence des matériaux

La pulvérisation cathodique est un processus purement physique, et non thermique. Elle ne nécessite pas la fusion du matériau source, ce qui la rend idéale pour le dépôt de métaux à très haut point de fusion (comme le tungstène ou le tantale) ou pour la création de films à partir d'alliages complexes dont la composition doit être préservée.

Comprendre les compromis et les défis

Bien que puissante, la pulvérisation cathodique n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Le problème de la repulvérisation

Le même environnement énergétique qui fait fonctionner la pulvérisation cathodique peut aussi être un inconvénient. Le film déposé sur le substrat peut lui-même être bombardé par des particules énergétiques dans le plasma, ce qui peut déloger des atomes déjà déposés. Ce phénomène, connu sous le nom de repulvérisation, peut réduire le taux de dépôt net et altérer les propriétés du film s'il n'est pas correctement géré.

Taux de dépôt relativement faibles

Comparée à d'autres méthodes comme l'évaporation thermique, la pulvérisation cathodique peut être un processus plus lent. Le taux de transfert de matière est souvent plus faible, ce qui la rend moins adaptée aux applications nécessitant des revêtements très épais ou un dépôt en vrac à grande vitesse.

Potentiel de chauffage du substrat

Le bombardement constant de particules énergétiques peut transférer une quantité significative de chaleur au substrat. Cela peut être problématique lors du revêtement de matériaux sensibles à la température comme les plastiques ou certains composants électroniques organiques, nécessitant des systèmes de refroidissement actifs.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des propriétés requises du film final et de vos contraintes de fabrication.

- Si votre objectif principal est de créer un film très uniforme, dense et fortement adhérent : La pulvérisation cathodique est un excellent choix en raison de la nature énergétique des atomes déposés.

- Si votre objectif principal est de revêtir des alliages complexes ou des métaux réfractaires à haut point de fusion : La pulvérisation cathodique est souvent supérieure aux méthodes thermiques car elle ne nécessite pas la fusion du matériau source.

- Si votre objectif principal est un revêtement rapide et en vrac où la qualité ultime du film est secondaire : Vous devriez évaluer la pulvérisation cathodique par rapport à des méthodes plus rapides comme l'évaporation thermique, en pesant le compromis entre la vitesse de dépôt et la densité du film.

En comprenant la pulvérisation cathodique comme un processus de transfert atomique contrôlé, vous pouvez mieux tirer parti de sa précision pour l'ingénierie avancée des matériaux et la modification de surface.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme principal | Bombardement ionique énergétique d'un matériau cible |

| Gaz de processus courant | Argon |

| Avantage principal | Films de haute qualité, denses et uniformes |

| Principale limitation | Taux de dépôt relativement faible |

| Idéal pour | Semi-conducteurs, revêtements optiques, alliages complexes |

Prêt à obtenir des revêtements de couches minces supérieurs pour votre laboratoire ?

La pulvérisation cathodique est une pierre angulaire de la science des matériaux moderne, permettant la création de films ultra-minces et performants essentiels pour la recherche et le développement avancés. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de pointe adaptés à vos besoins précis en matière de dépôt.

Que vous travailliez sur des dispositifs semi-conducteurs, des composants optiques ou de nouveaux revêtements d'alliages, notre expertise vous assure de disposer des bons outils pour une précision et une qualité de film inégalées.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions de pulvérisation cathodique peuvent améliorer les capacités de votre laboratoire et faire avancer vos projets.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications