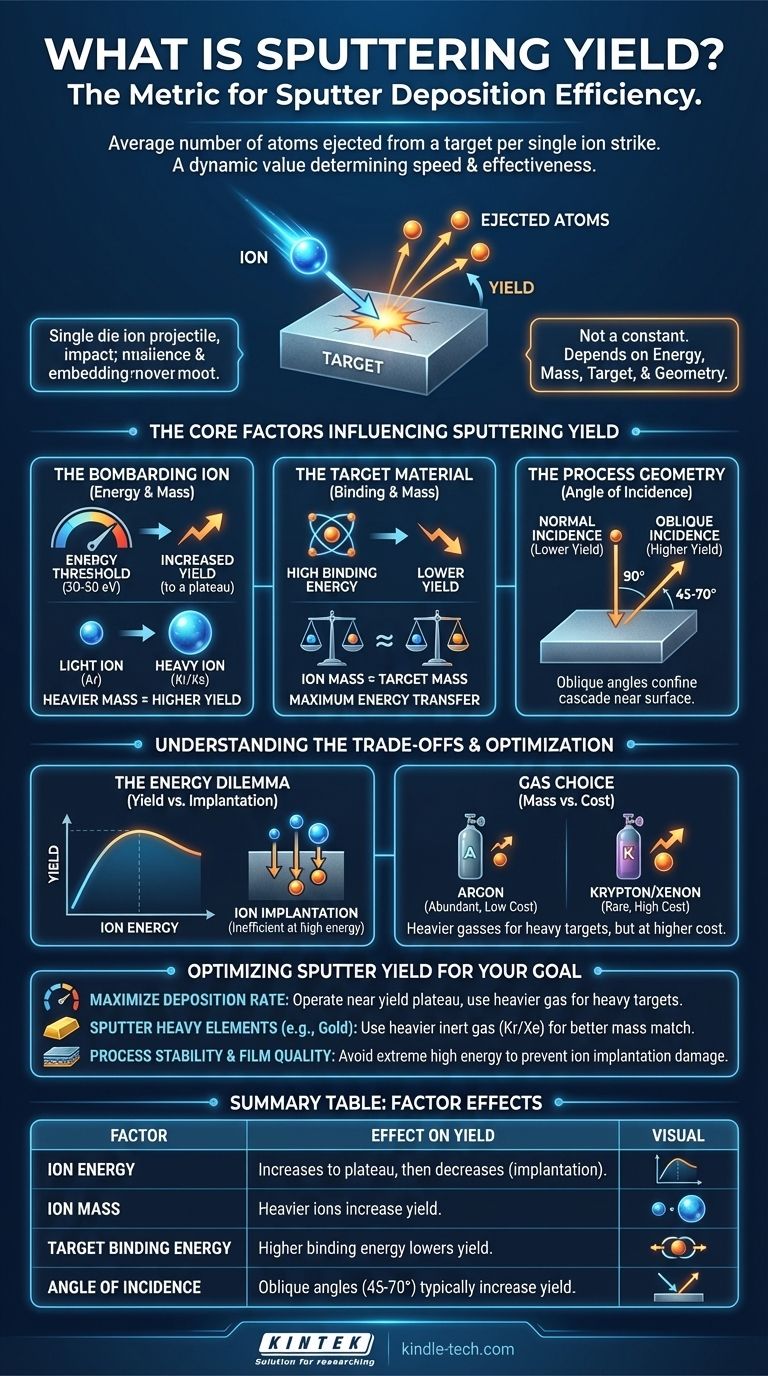

Dans tout processus de dépôt par pulvérisation cathodique (sputtering), le rendement d'éclaboussure est la métrique la plus importante pour l'efficacité. Il est défini comme le nombre moyen d'atomes éjectés d'un matériau cible pour chaque ion unique qui frappe sa surface. Cette valeur n'est pas constante ; c'est un résultat dynamique qui détermine la vitesse et l'efficacité de votre dépôt.

Le rendement d'éclaboussure n'est pas une propriété fixe d'un matériau, mais un résultat variable de l'interaction entre trois éléments clés : l'énergie et la masse de l'ion bombardant, les propriétés physiques du matériau cible et la géométrie de la collision.

Les facteurs fondamentaux influençant le rendement d'éclaboussure

Pour contrôler un processus de pulvérisation cathodique, vous devez d'abord comprendre les variables qui dictent son rendement. Ces facteurs peuvent être regroupés en propriétés de l'ion, propriétés de la cible et conditions du processus lui-même.

L'ion bombardant : Énergie et masse

Les caractéristiques de l'ion utilisé pour le bombardement sont les leviers principaux pour contrôler le rendement. Le gaz de pulvérisation le plus courant est l'Argon, un gaz inerte facilement ionisable.

Un ion doit posséder une quantité minimale d'énergie cinétique pour éjecter avec succès un atome de la cible. Ce seuil d'énergie se situe généralement entre 30 et 50 électron-volts (eV).

Au-dessus de ce seuil, le rendement d'éclaboussure augmente généralement avec l'énergie de l'ion. Plus d'énergie permet une cascade de collision plus vigoureuse, éjectant plus d'atomes.

Cependant, à des énergies très élevées, le rendement commence à plafonner. Cela est dû au fait que les ions de haute énergie pénètrent plus profondément dans la cible, déposant leur énergie sous la surface où elle est moins efficace pour éjecter les atomes de surface.

La masse de l'ion est également critique. Un ion plus lourd transporte plus d'élan, et l'efficacité du transfert d'élan lors de la collision a un impact direct sur le rendement. Le rendement augmente à mesure que la masse de l'ion bombardant augmente.

Le matériau cible : Énergie de liaison et masse

La nature du matériau que vous essayez de pulvériser est tout aussi importante que l'ion que vous utilisez pour le frapper.

Chaque matériau possède une énergie de liaison superficielle spécifique, qui est l'énergie requise pour retirer un atome de sa surface. Les matériaux avec une énergie de liaison superficielle plus élevée sont plus difficiles à pulvériser et auront donc un rendement d'éclaboussure plus faible.

La masse des atomes cibles joue un rôle dans l'équation de transfert d'élan. Le transfert maximal d'énergie se produit lorsque la masse de l'ion incident correspond étroitement à la masse de l'atome cible.

Pour les matériaux cristallins, le rendement dépend également de l'orientation des axes cristallins par rapport au faisceau d'ions. Les ions voyageant le long de « canaux » ouverts dans le réseau cristallin pénètrent plus profondément et produisent moins de pulvérisation que les ions frappant une face cristalline plus densément emballée.

La géométrie du processus : Angle d'incidence

L'angle selon lequel les ions frappent la surface de la cible a un effet significatif.

Pour les ions frappant la cible à un angle normal (90°), le rendement est souvent inférieur à celui des ions frappant à un angle oblique (par exemple, 45-70°). Les impacts obliques ont tendance à confiner la cascade de collision plus près de la surface, augmentant la probabilité d'éjection d'atomes.

Cependant, à des angles très faibles, les ions sont plus susceptibles de simplement se réfléchir sur la surface, ce qui provoque une chute brutale du rendement d'éclaboussure.

Comprendre les compromis

L'optimisation du rendement d'éclaboussure est rarement une simple question de maximisation d'une seule variable. Cela implique d'équilibrer des facteurs concurrents pour obtenir le résultat souhaité.

Le dilemme énergétique : Rendement vs Implantation

Bien qu'une énergie plus élevée augmente le rendement, il existe un point de rendement décroissant. Dépasser la plage d'énergie optimale peut entraîner une implantation d'ions, où les ions bombardants sont incrustés profondément dans la cible au lieu de pulvériser sa surface. C'est inefficace et peut contaminer la cible.

Le choix du gaz : Masse vs Coût

Le principe de l'adaptation des masses suggère que pour pulvériser un matériau cible lourd (comme l'or), il faut utiliser un gaz inerte lourd (comme le Krypton ou le Xénon) au lieu de l'Argon. Cela produira un rendement beaucoup plus élevé.

Le compromis est le coût et la disponibilité. L'Argon est abondant et peu coûteux, tandis que le Krypton et le Xénon sont nettement plus chers, ce qui les rend pratiques uniquement pour des applications spécifiques à haute valeur.

Paramètres du système : Contrôle direct vs indirect

Des facteurs tels que la force du champ magnétique et la pression du gaz de plasma sont des commandes au niveau du système qui influencent indirectement le rendement d'éclaboussure.

Un champ magnétique plus fort peut confiner le plasma plus près de la cible, augmentant la densité d'ions et modifiant l'énergie des ions. De même, la modification de la pression du gaz affecte le libre parcours moyen des ions, ce qui peut modifier l'énergie et la directionnalité avec lesquelles ils frappent la cible.

Optimiser le rendement d'éclaboussure pour votre objectif

Le « meilleur » rendement d'éclaboussure est celui qui correspond à l'objectif spécifique de votre processus. Votre approche doit être adaptée à savoir si votre priorité est la vitesse de dépôt brute, la pureté du matériau ou le contrôle du processus.

- Si votre objectif principal est de maximiser le taux de dépôt : Fonctionnez à une énergie juste en dessous du plateau de la courbe de rendement et envisagez d'utiliser un gaz de pulvérisation plus lourd si le matériau cible est également lourd.

- Si votre objectif principal est de pulvériser une cible d'élément lourd (par exemple, Or, Tungstène) : Utilisez un gaz inerte plus lourd comme le Krypton ou le Xénon pour améliorer l'adaptation des masses et obtenir un rendement plus élevé que celui possible avec l'Argon.

- Si votre objectif principal est la stabilité du processus et la qualité du film : Évitez de fonctionner à l'extrémité haute énergie de la courbe pour prévenir l'implantation d'ions et les dommages potentiels au film en croissance dus aux particules de haute énergie.

Maîtriser ces variables est la clé pour passer de la simple exécution d'un processus de pulvérisation cathodique à la véritable ingénierie d'un résultat de couche mince souhaité.

Tableau récapitulatif :

| Facteur | Effet sur le rendement d'éclaboussure |

|---|---|

| Énergie de l'ion | Augmente avec l'énergie jusqu'à un plateau, puis diminue en raison de l'implantation. |

| Masse de l'ion | Les ions plus lourds (par exemple, Xe vs Ar) augmentent le rendement, en particulier pour les cibles lourdes. |

| Énergie de liaison de la cible | Une énergie de liaison plus élevée diminue le rendement d'éclaboussure. |

| Angle d'incidence | Les angles obliques (par exemple, 45-70°) augmentent généralement le rendement par rapport à l'impact normal (90°). |

Prêt à optimiser votre processus de pulvérisation cathodique ?

Comprendre le rendement d'éclaboussure est la première étape pour atteindre des taux de dépôt plus rapides, des films de plus grande pureté et un meilleur contrôle du processus. Les experts de KINTEK sont spécialisés dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour vous aider à maîtriser ces variables.

Que vous travailliez avec des éléments lourds comme l'or ou que vous ayez besoin de films minces stables et de haute qualité, nous avons les solutions pour répondre aux besoins spécifiques de votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à concevoir le résultat de couche mince que vous souhaitez !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Quelle est la différence entre un revêtement métallique et non métallique ? Un guide sur la protection sacrificielle vs. la protection barrière

- Quelles sont les étapes de la formation de films minces ? Maîtriser le processus au niveau atomique pour des revêtements supérieurs

- Quelle est l'importance des nanotubes de carbone ? Libérer la performance des matériaux de nouvelle génération

- Quelle est l'épaisseur d'un revêtement en couche mince ? La plage critique pour la performance et la précision

- Comment les films minces sont-ils utilisés dans les semi-conducteurs ? Construire le monde numérique, une couche atomique à la fois

- Quelle est la méthode la plus simple pour fabriquer du graphène ? Faites correspondre la méthode à votre objectif

- Le pulvérisation cathodique est-elle un dépôt physique en phase vapeur ? Le guide définitif de la technologie de revêtement PVD

- À quoi servent les cibles de pulvérisation cathodique ? Dépôt de couches minces de précision pour l'électronique et l'optique