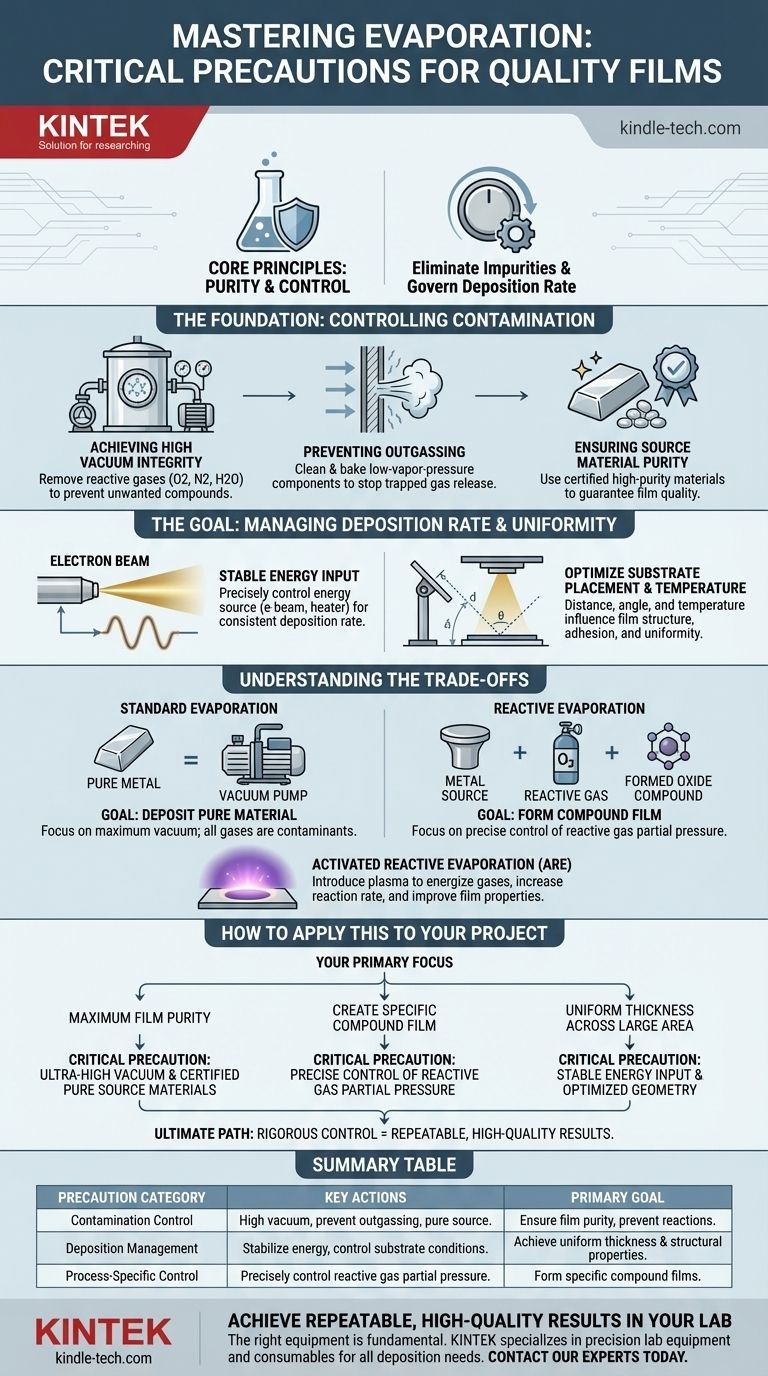

Les précautions les plus critiques dans tout processus d'évaporation sont centrées sur deux principes : la pureté et le contrôle. Cela implique de maintenir un environnement de vide poussé pour éliminer les gaz réactifs indésirables, de s'assurer que le matériau source lui-même est exempt d'impuretés, et de gérer précisément l'apport d'énergie pour réguler le taux de dépôt. Un échec dans l'un de ces domaines conduit directement à des films de mauvaise qualité et non uniformes.

Le défi principal de l'évaporation n'est pas seulement de transformer un solide en gaz, mais de s'assurer que seuls les atomes ou molécules désirés atteignent le substrat. Par conséquent, des précautions efficaces sont moins une simple liste de contrôle de sécurité qu'une stratégie rigoureuse pour contrôler l'ensemble de l'environnement du processus.

La Fondation : Contrôler la Contamination

La contamination est l'adversaire principal dans un processus d'évaporation de haute qualité. Des atomes ou molécules indésirables peuvent provenir de l'environnement, de l'équipement, ou même du matériau source lui-même, conduisant à des films avec de mauvaises propriétés chimiques et structurelles.

Atteindre une Intégrité de Vide Poussé

Un environnement de vide poussé ou d'ultravide (UHV) est non négociable. La chambre doit être pompée pour éliminer les gaz ambiants comme l'oxygène, l'azote et la vapeur d'eau.

Ces gaz résiduels peuvent réagir avec les atomes d'évaporant chauds en vol ou à la surface du substrat, formant des composés indésirables comme des oxydes. Cela compromet directement la pureté du film déposé.

Prévenir le Dégazage des Composants de la Chambre

Même sous vide, les parois de la chambre et les fixations internes peuvent être une source de contamination. Lorsqu'ils sont chauffés par la source d'évaporation, ces composants peuvent libérer des gaz piégés, un processus connu sous le nom de dégazage.

Pour éviter cela, la chambre et tous les composants internes doivent être fabriqués à partir de matériaux à faible pression de vapeur et être soigneusement nettoyés et dégazés avant le début du processus.

Assurer la Pureté du Matériau Source

La précaution de pureté s'étend au matériau que vous avez l'intention d'évaporer. L'utilisation d'un matériau source de faible pureté garantit un film de faible pureté.

Il est essentiel d'utiliser des matériaux sources (pastilles, fils ou poudres) de la plus haute pureté disponible et de les manipuler avec soin pour éviter d'introduire des contaminants avant qu'ils ne soient placés dans le creuset.

L'Objectif : Gérer le Taux de Dépôt et l'Uniformité

Une fois l'environnement propre, l'accent est mis sur le contrôle du processus physique de dépôt. L'objectif est de déposer un film d'une épaisseur spécifique et uniforme sur l'ensemble du substrat.

Le Rôle Critique de l'Apport d'Énergie

L'évaporation se produit lorsqu'un matériau est suffisamment chauffé pour passer à l'état gazeux. Le taux de cette évaporation est directement lié à la température du matériau source.

Par conséquent, une source d'énergie stable et précisément contrôlée (comme un faisceau d'électrons ou un chauffage résistif) est essentielle. Les fluctuations de puissance entraîneront une variation du taux de dépôt, rendant impossible le contrôle précis de l'épaisseur finale du film.

L'Impact de la Température et du Placement du Substrat

Le substrat n'est pas un observateur passif. Sa température affecte la façon dont les atomes arrivants adhèrent et s'organisent, influençant la structure cristalline et l'adhérence du film.

La distance physique et l'angle entre la source et le substrat dictent également l'uniformité du dépôt. Placer le substrat trop près peut entraîner un centre épais et des bords minces.

Comprendre les Compromis

Différents objectifs d'évaporation nécessitent différentes considérations de processus, transformant certains contaminants en réactifs nécessaires. Cela modifie la nature des précautions que vous devez prendre.

Évaporation Standard vs. Évaporation Réactive

Dans le dépôt physique en phase vapeur standard, l'objectif est de déposer un matériau pur, donc tout gaz est un contaminant. Toutes les précautions visent à obtenir le meilleur vide possible.

Dans l'évaporation réactive, un gaz réactif (comme l'oxygène ou l'azote) est intentionnellement introduit dans la chambre pour former un film composé (par exemple, un oxyde métallique). La principale précaution ici passe de l'élimination de tous les gaz au contrôle précis de la pression partielle du gaz réactif pour assurer la formation de la composition chimique correcte.

Évaporation Réactive Activée (ARE)

Dans des processus comme l'ARE, un plasma est également introduit pour énergiser le gaz réactif. Cela augmente le taux de réaction et peut améliorer les propriétés du film.

La précaution supplémentaire dans ce scénario est la gestion du plasma lui-même, en assurant sa stabilité et sa densité sont optimisées pour la réaction souhaitée sans endommager le substrat ou le film.

Comment Appliquer Cela à Votre Projet

Votre objectif spécifique déterminera quelles précautions exigent le plus d'attention.

- Si votre objectif principal est d'atteindre une pureté maximale du film : Votre précaution la plus critique est de maintenir un ultravide (UHV) et d'utiliser des matériaux sources certifiés de haute pureté.

- Si votre objectif principal est de créer un film composé spécifique (par exemple, un oxyde) : Votre principale préoccupation se déplace vers le contrôle précis et la stabilité de la pression partielle du gaz réactif.

- Si votre objectif principal est d'assurer une épaisseur uniforme sur une grande surface : Vous devez prioriser un apport d'énergie stable à la source et optimiser la relation géométrique entre la source et le substrat.

En fin de compte, un contrôle rigoureux de vos variables de processus est la voie définitive vers des résultats reproductibles et de haute qualité.

Tableau Récapitulatif :

| Catégorie de Précaution | Actions Clés | Objectif Principal |

|---|---|---|

| Contrôle de la Contamination | Atteindre un vide poussé, prévenir le dégazage, utiliser des matériaux sources purs. | Assurer la pureté du film et prévenir les réactions chimiques indésirables. |

| Gestion du Dépôt | Stabiliser l'apport d'énergie, contrôler la température et le placement du substrat. | Obtenir une épaisseur de film uniforme et les propriétés structurelles souhaitées. |

| Contrôle Spécifique au Processus | Pour les processus réactifs : contrôler précisément la pression partielle du gaz réactif. | Former des films composés spécifiques avec la composition chimique correcte. |

Obtenez des résultats reproductibles et de haute qualité dans votre laboratoire. Le bon équipement est fondamental pour mettre en œuvre ces précautions critiques d'évaporation. KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour tous vos besoins de dépôt. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent vous aider à maîtriser le contrôle de la contamination, l'uniformité du dépôt et la stabilité du processus pour votre projet spécifique.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide graphite 2200 ℃

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quelle est l'épaisseur du dépôt physique en phase vapeur (PVD) des couches minces ? Des nanomètres aux micromètres

- Quels sont les inconvénients de l'évaporation par faisceau d'électrons ? Coût élevé, risques pour la sécurité et problèmes de qualité des films

- Comment fonctionne l'évaporation par faisceau d'électrons ? Obtenez des films minces de haute pureté pour des applications exigeantes

- Qu'est-ce que la méthode de dépôt par évaporation thermique ? Un guide simple du revêtement de couches minces

- Quelles sont les applications de l'évaporation par faisceau d'électrons ? Films minces de précision pour les industries de haute technologie

- Qu'est-ce que la méthode d'évaporation du dépôt physique en phase vapeur ? Un guide pour le revêtement de films minces de haute pureté

- Que devient l'or lorsqu'il s'évapore ? Il devient un gaz monoatomique pour les technologies avancées

- Quelle est la technique d'évaporation pour les couches minces ? Un guide pour le revêtement de haute pureté