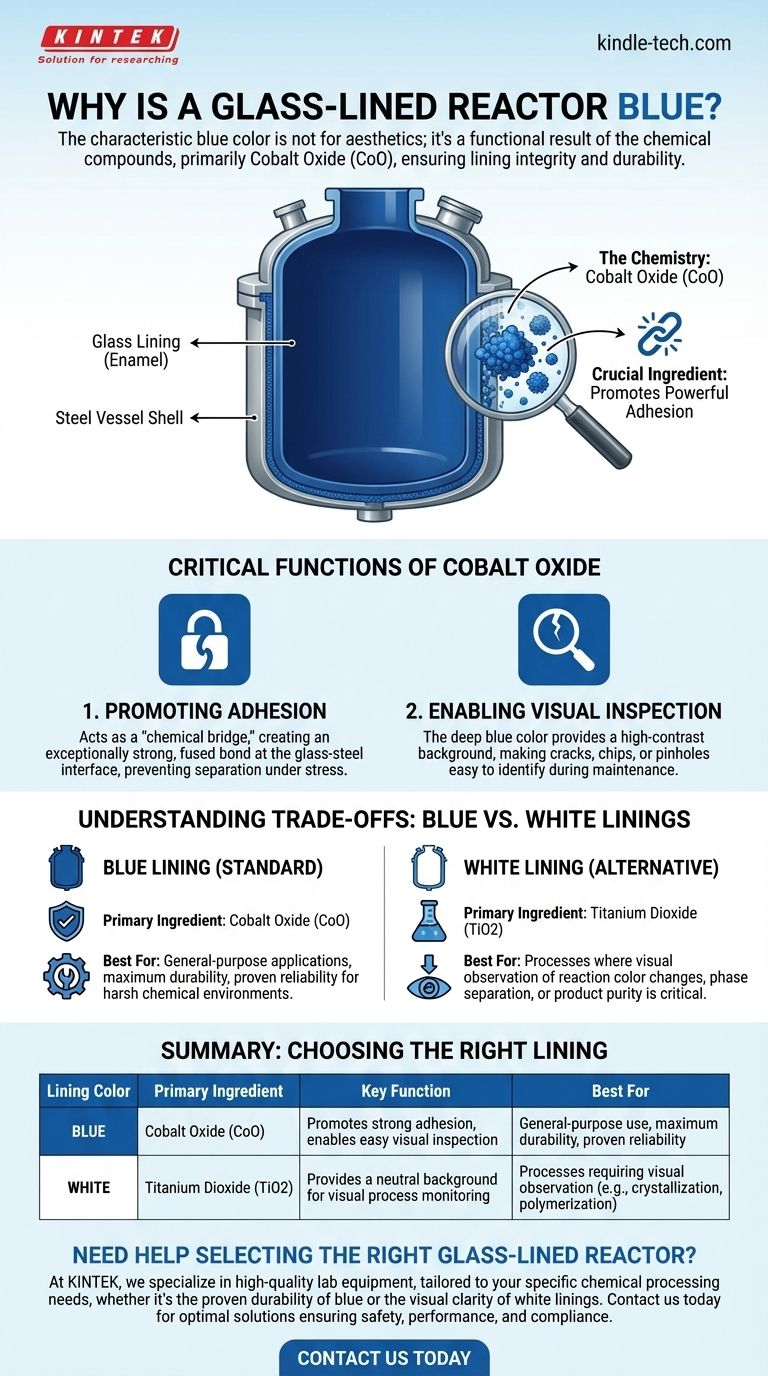

La couleur bleue caractéristique d'un réacteur émaillé n'est pas esthétique ; elle est le résultat direct des composés chimiques spécifiques utilisés dans la formulation de l'émail. La raison principale de cette couleur est l'ajout d'oxyde de cobalt (CoO), un ingrédient crucial qui assure l'intégrité et la durabilité du revêtement en favorisant une liaison puissante entre le verre et la coque en acier du réacteur.

La couleur bleue signifie un choix d'ingénierie fondamental. Elle provient de l'utilisation d'oxyde de cobalt, un agent essentiel qui fusionne chimiquement le revêtement de verre à la cuve en acier, garantissant une résistance mécanique et simplifiant les inspections visuelles de sécurité.

La chimie derrière la couleur

Le revêtement de verre d'un réacteur est une forme spécialisée d'émail, un matériau vitreux cuit à haute température pour créer une surface non poreuse et résistante à la corrosion. Les propriétés finales de ce revêtement, y compris sa couleur, sont dictées par sa composition chimique.

Le rôle de l'oxyde de cobalt (CoO)

La teinte bleu profond est conférée par l'inclusion délibérée d'oxyde de cobalt dans le mélange d'émail brut, connu sous le nom de "fritte". Le cobalt est utilisé depuis des siècles pour créer des couleurs bleues riches dans le verre et la céramique, et sa fonction ici est enracinée dans ce même principe.

Plus qu'un simple pigment

Contrairement à une simple peinture ou teinture, l'oxyde de cobalt est un composant fonctionnel de l'émail. Sa présence est essentielle au processus de fabrication et à la performance finale du revêtement du réacteur, servant à des fins bien plus importantes que l'apparence.

Pourquoi le bleu cobalt est la norme industrielle

La prévalence des réacteurs émaillés bleus témoigne d'une formulation éprouvée qui privilégie la sécurité, la longévité et la fiabilité dans des environnements chimiques difficiles.

Fonction critique 1 : Promotion de l'adhérence

La raison la plus importante d'utiliser l'oxyde de cobalt est son rôle de promoteur d'adhérence. Pendant le processus de cuisson à haute température, l'oxyde de cobalt crée une couche d'oxyde intermédiaire à l'interface entre le verre fondu et le substrat en acier au carbone.

Cette couche agit comme un "pont chimique", créant une liaison fusionnée exceptionnellement forte. Sans elle, le verre et l'acier – deux matériaux très différents avec des taux de dilatation thermique différents – seraient beaucoup plus susceptibles de se séparer ou de se délaminer sous la contrainte des changements de température et de pression.

Fonction critique 2 : Permettre l'inspection visuelle

La couleur bleue profonde et uniforme offre un fond très contrasté qui facilite les inspections visuelles. Toute fissure, éclat, piqûre ou zone d'usure apparaîtra comme des couleurs nettement différentes, permettant aux équipes de maintenance d'identifier les points de défaillance potentiels avant qu'ils n'entraînent une rupture catastrophique et la corrosion de la cuve.

Précédent historique et fiabilité

Les formulations d'émail à base de cobalt sont la norme originale pour l'acier émaillé. Elles ont fait leurs preuves depuis plusieurs décennies en termes de performance et de fiabilité dans une vaste gamme de procédés chimiques, faisant du bleu le choix par défaut et fiable pour les applications générales.

Comprendre les compromis : revêtements bleus vs blancs

Bien que le bleu soit la couleur la plus courante, ce n'est pas la seule option. Les revêtements blancs sont également largement disponibles et répondent à des besoins spécifiques du processus.

Le cas des revêtements blancs

Les revêtements de verre blancs sont créés en utilisant du dioxyde de titane (TiO2) comme agent opacifiant au lieu de l'oxyde de cobalt. Ces formulations sont spécifiquement conçues pour les applications où l'observation visuelle du processus lui-même est critique.

Choix spécifiques à l'application

Un revêtement blanc est préféré pour des processus tels que la cristallisation, la polymérisation ou les réactions où la surveillance du changement de couleur, de la séparation de phase ou de la pureté du produit en temps réel est nécessaire. La couleur bleue masquerait ces subtils indices visuels.

Parité des formulations modernes

Historiquement, les revêtements bleus étaient considérés comme ayant une adhérence supérieure. Cependant, les techniques de fabrication modernes et les formulations d'émail ont considérablement amélioré les performances des revêtements blancs. Aujourd'hui, les revêtements blancs de haute qualité offrent une fiabilité comparable à leurs homologues bleus, faisant du choix une question d'exigence d'application plutôt que de durabilité.

Faire le bon choix pour votre processus

Votre choix de couleur de revêtement doit être dicté par vos priorités opérationnelles et les exigences spécifiques de votre processus, et non par la tradition ou l'esthétique seule.

- Si votre objectif principal est une durabilité maximale et une fiabilité éprouvée pour un usage général : Le revêtement standard bleu cobalt est le choix par défaut, éprouvé, pour une large gamme d'applications corrosives.

- Si votre objectif principal est d'observer la couleur ou l'état de votre mélange réactionnel : Un revêtement blanc à base de titane est le bon choix pour les processus où la surveillance visuelle est un paramètre de contrôle critique.

- Si vous êtes préoccupé par le lessivage de traces de métaux pour les produits de haute pureté (par exemple, cGMP) : Vous devez consulter les spécifications du fabricant concernant le lessivage de cobalt ou de titane pour garantir la conformité à vos normes de pureté.

En fin de compte, la couleur d'un réacteur émaillé est un indicateur direct de son ingénierie chimique sous-jacente, conçue pour la sécurité et la performance.

Tableau récapitulatif :

| Couleur du revêtement | Ingrédient principal | Fonction clé | Idéal pour |

|---|---|---|---|

| Bleu | Oxyde de cobalt (CoO) | Favorise une forte adhérence, permet une inspection visuelle facile | Usage général, durabilité maximale, fiabilité éprouvée |

| Blanc | Dioxyde de titane (TiO2) | Fournit un fond neutre pour la surveillance visuelle du processus | Processus nécessitant une observation visuelle (par exemple, cristallisation, polymérisation) |

Besoin d'aide pour choisir le bon réacteur émaillé pour votre processus spécifique ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des réacteurs émaillés adaptés à vos besoins de traitement chimique. Que vous ayez besoin de la durabilité éprouvée d'un revêtement bleu cobalt ou de la clarté visuelle d'un revêtement blanc pour des réactions sensibles, nos experts peuvent vous guider vers la solution optimale.

Contactez-nous dès aujourd'hui pour discuter de votre application et vous assurer d'obtenir un réacteur qui garantit la sécurité, la performance et la conformité à vos normes de pureté.

Guide Visuel

Produits associés

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quelle est l'importance de l'environnement hydrothermal dans la préparation de HA ? Optimisation de la structure mésoporeuse et de la pureté

- Quelle est la fonction des réacteurs à haute pression dans la préparation de catalyseurs semi-conducteurs ? Optimisez vos hétérojonctions

- Quel environnement un autoclave revêtu de PTFE offre-t-il pour la synthèse de TiO2-GQD ? Obtenez des résultats de nanocomposites supérieurs

- Pourquoi les autoclaves en acier inoxydable sont-ils essentiels à la préparation du PCL-TPE ? Maîtriser la polycondensation sous vide poussé

- Quelles conditions expérimentales critiques une autoclave à haute pression permet-elle d'établir ? Optimisation de la lixiviation des sulfures mixtes