Un vide est utilisé dans un évaporateur pour abaisser le point d'ébullition du liquide en cours d'évaporation. Ce principe fondamental permet l'élimination rapide d'un solvant à une température bien inférieure à celle requise sous pression atmosphérique normale. Ceci est crucial pour prévenir la dégradation thermique des composés sensibles à la chaleur et augmenter l'efficacité globale du processus.

La raison principale de l'utilisation du vide est de manipuler la physique de l'ébullition. En réduisant la pression ambiante, vous facilitez grandement la transformation d'un liquide en vapeur, permettant une évaporation douce, rapide et économe en énergie.

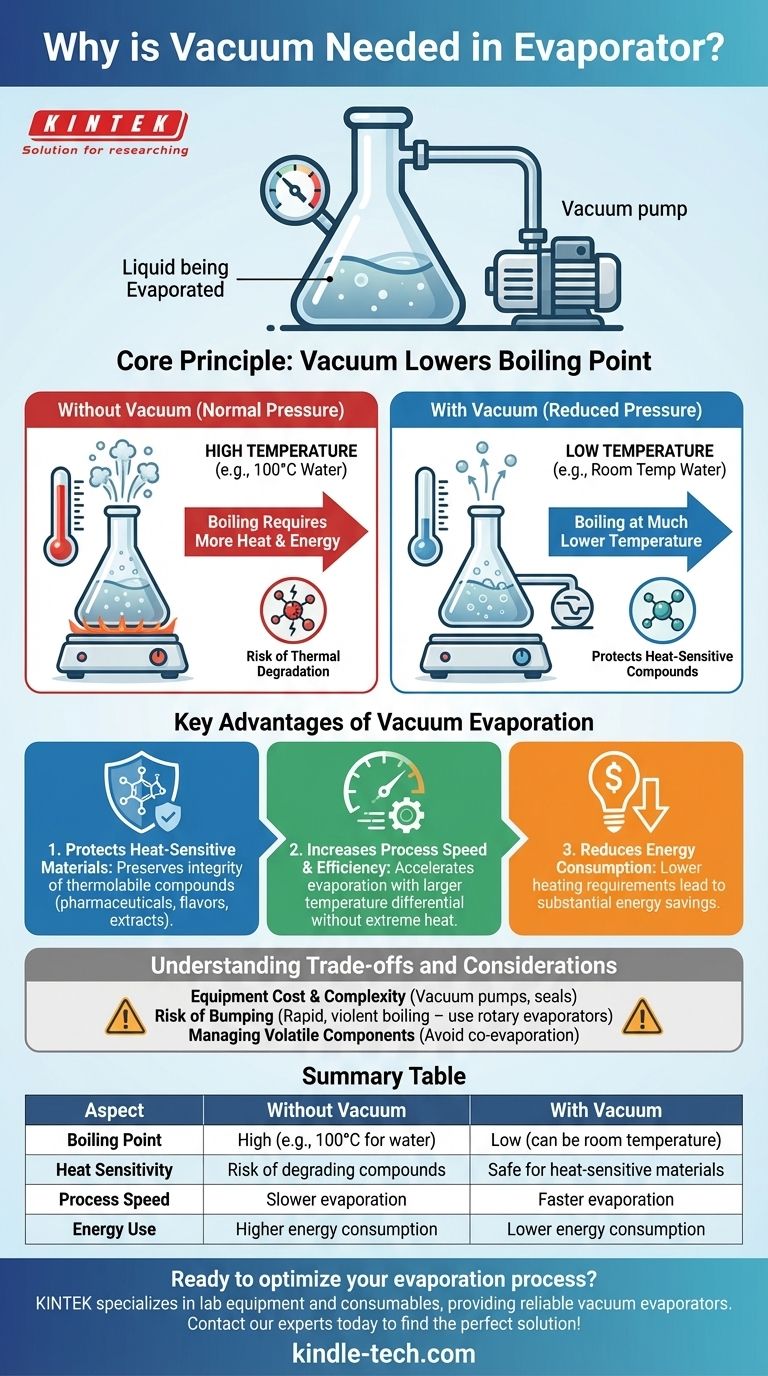

Le Principe Fondamental : Comment la Pression Contrôle le Point d'Ébullition

L'ensemble du processus repose sur la relation entre la pression de vapeur d'un liquide et la pression ambiante qui l'entoure. Comprendre cette interaction est essentiel pour saisir l'objectif du vide.

Qu'est-ce qui Définit « l'Ébullition » ?

Un liquide bout lorsque sa pression de vapeur — la pression exercée par ses molécules de vapeur — égale la pression ambiante de l'environnement qui s'exerce sur sa surface.

Au niveau de la mer, l'eau doit être chauffée à 100 °C (212 °F) pour que sa pression de vapeur corresponde à la pression atmosphérique environnante et commence à bouillir.

Comment un Vide Modifie l'Équation

Une pompe à vide élimine activement l'air et d'autres gaz de l'évaporateur, réduisant considérablement la pression ambiante à l'intérieur du système.

Avec moins de pression s'exerçant sur la surface du liquide, la pression de vapeur du liquide n'a pas besoin d'augmenter autant pour initier l'ébullition.

Le Résultat Pratique : Évaporation à Basse Température

Puisqu'une pression de vapeur plus faible est désormais suffisante pour l'ébullition, le liquide n'a pas besoin d'être chauffé à une température élevée.

Par exemple, sous un vide poussé, l'eau peut être amenée à bouillir à température ambiante. Cet effet vous permet de contrôler précisément la température d'évaporation en ajustant le niveau du vide.

Avantages Clés de l'Évaporation sous Vide

L'application de ce principe offre plusieurs avantages opérationnels critiques, ce qui en fait une technique indispensable dans les laboratoires comme dans les milieux industriels.

Protection des Matériaux Sensibles à la Chaleur

C'est l'avantage le plus critique. De nombreux composés précieux dans les produits pharmaceutiques, les produits alimentaires (arômes et parfums) et les extraits naturels sont thermolabiles, ce qui signifie qu'ils sont facilement endommagés ou détruits par la chaleur.

L'évaporation du solvant à basse température garantit que l'intégrité et la puissance du composé cible sont préservées.

Amélioration de la Vitesse et de l'Efficacité du Processus

La vitesse d'évaporation est déterminée par la différence de température entre la source de chauffage et le liquide.

En abaissant le point d'ébullition du liquide, vous pouvez créer un différentiel de température plus grand et plus efficace sans recourir à une chaleur extrême. Cela accélère le taux de transfert de chaleur et augmente la vitesse de l'ensemble du processus d'évaporation.

Réduction de la Consommation d'Énergie

Chauffer une substance à une température plus basse nécessite beaucoup moins d'énergie. Dans les applications industrielles à grande échelle, la réduction du point d'ébullition de seulement 20 à 30 °C peut se traduire par des économies d'énergie substantielles et des coûts opérationnels réduits.

Comprendre les Compromis et les Considérations

Bien que puissante, l'évaporation sous vide n'est pas sans complexités. Reconnaître les compromis est essentiel pour une mise en œuvre appropriée.

Coût et Complexité de l'Équipement

La mise en place d'un vide nécessite un équipement spécialisé, y compris des pompes à vide, des contrôleurs et des joints étanches sur l'évaporateur. Cela ajoute une couche de coût et de complexité de maintenance par rapport à l'ébullition atmosphérique simple.

Le Risque de « Saut » (Bumping)

Sous vide, l'ébullition peut parfois être trop rapide, provoquant des éclats violents de vapeur qui font éclabousser le produit hors du récipient. Ce phénomène, connu sous le nom de « bumping », peut entraîner une perte d'échantillon.

Les systèmes modernes comme les évaporateurs rotatifs (rotovaps) atténuent cela en faisant tourner le ballon pour assurer une évaporation douce et uniforme.

Gestion des Composants Volatils

Un contrôle prudent est nécessaire. Si le vide est trop fort ou la température trop élevée, vous risquez de co-évaporer non seulement le solvant cible, mais aussi d'autres composants volatils de votre produit souhaité, entraînant une perte de rendement ou de qualité.

Application à Votre Objectif

Le choix de la bonne méthode d'évaporation dépend entièrement du matériau avec lequel vous travaillez et de votre objectif principal.

- Si votre objectif principal est de préserver les composés sensibles à la chaleur : Un évaporateur sous vide est non négociable pour prévenir la dégradation du produit.

- Si votre objectif principal est la vitesse à l'échelle industrielle et l'efficacité énergétique : L'évaporation sous vide est la méthode supérieure pour réduire les coûts opérationnels et augmenter le débit.

- Si votre objectif principal est simplement d'éliminer un solvant stable à la chaleur d'un produit non volatil (par exemple, l'eau du sel) : L'ébullition atmosphérique simple peut être une solution plus rentable.

En fin de compte, l'utilisation d'un vide vous donne un contrôle précis sur le processus d'évaporation, protégeant votre produit tout en maximisant l'efficacité.

Tableau Récapitulatif :

| Aspect | Sans Vide | Avec Vide |

|---|---|---|

| Point d'Ébullition | Élevé (ex. : 100 °C pour l'eau) | Faible (peut être à température ambiante) |

| Sensibilité à la Chaleur | Risque de dégradation des composés | Sûr pour les matériaux sensibles à la chaleur |

| Vitesse du Processus | Évaporation plus lente | Évaporation plus rapide |

| Consommation d'Énergie | Consommation d'énergie plus élevée | Consommation d'énergie plus faible |

Prêt à optimiser votre processus d'évaporation ? KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, fournissant des évaporateurs sous vide fiables qui protègent vos précieux échantillons sensibles à la chaleur tout en augmentant l'efficacité de votre laboratoire. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Comment la rotation de la roue affecte-t-elle le flux de gaz dans une pompe à vide à circulation d'eau ? Un guide du principe de l'anneau liquide

- Pourquoi une pompe à vide à anneau liquide est-elle adaptée à la manipulation de gaz inflammables ou explosifs ? Sécurité intrinsèque grâce à la compression isotherme

- À quoi puis-je utiliser une pompe à vide ? Alimenter les processus industriels, de l'emballage à l'automatisation

- Quelle est l'importance d'une pompe à vide pour les interfaces hybrides de Schottky ? Atteindre une pureté et une liaison au niveau atomique

- Qu'est-ce qui détermine le degré de vide atteignable par une pompe à vide à circulation d'eau ? Découvrez la physique de ses limites