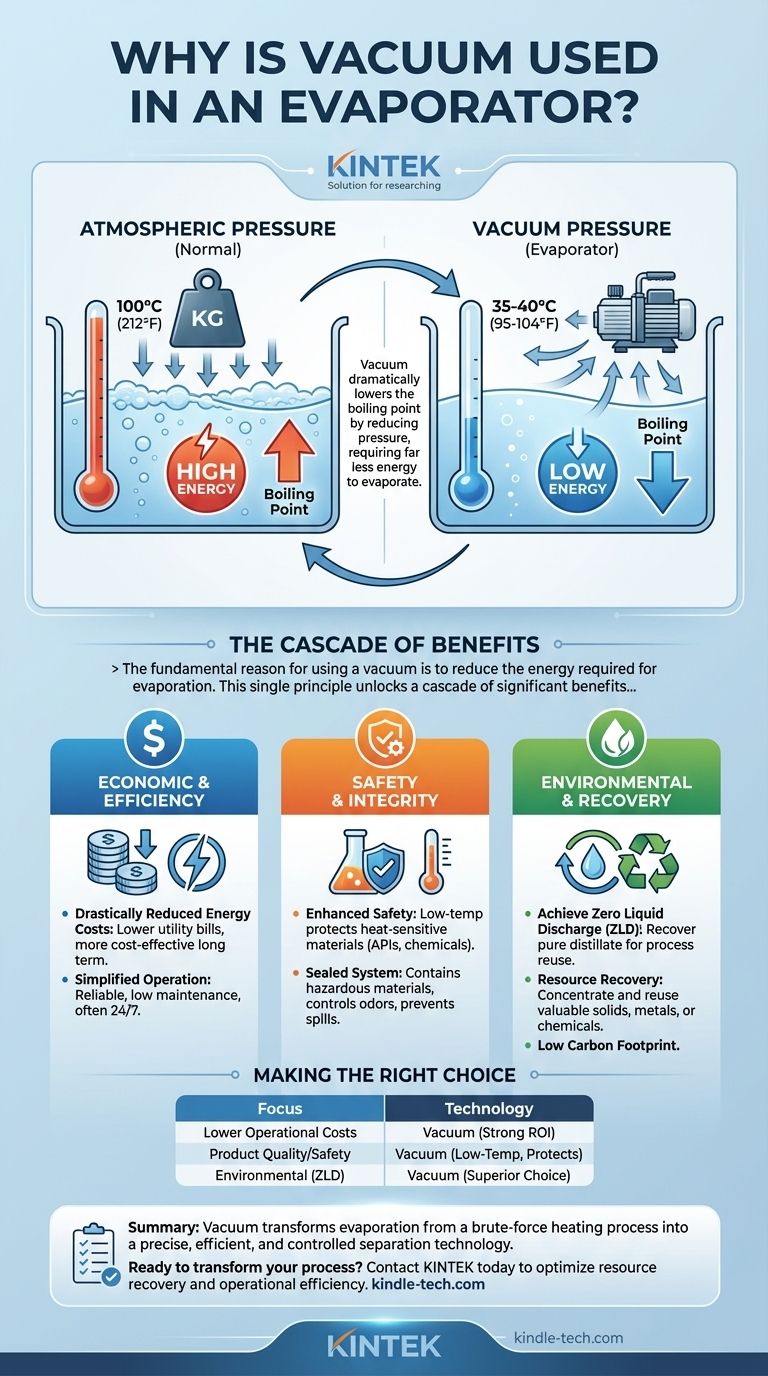

À la base, l'utilisation d'un vide dans un évaporateur abaisse considérablement le point d'ébullition du liquide traité. En réduisant la pression ambiante à l'intérieur de la chambre d'évaporation, l'eau et d'autres solvants peuvent se transformer en vapeur à des températures beaucoup plus basses — souvent aussi basses que 35-40°C (95-104°F) — au lieu des 100°C (212°F) requis à la pression atmosphérique normale.

La raison fondamentale d'utiliser un vide est de réduire l'énergie requise pour l'évaporation. Ce principe unique débloque une cascade d'avantages significatifs, transformant le processus en une méthode très efficace, sûre et rentable pour le traitement de l'eau et la récupération des ressources.

Le principe fondamental : abaisser le point d'ébullition

La fonction première du vide est de modifier les conditions physiques du processus d'évaporation, le rendant fondamentalement plus efficace. Ce n'est pas un ajustement mineur ; c'est le mécanisme central qui permet tous les autres avantages.

Comment le vide modifie la physique

La pression atmosphérique exerce une pression constante sur la surface d'un liquide, rendant plus difficile pour les molécules de s'échapper sous forme de vapeur. Une pompe à vide élimine la majeure partie de cet air et de cette pression.

Une fois cette force opposée éliminée, les molécules liquides nécessitent beaucoup moins d'énergie (chaleur) pour se libérer et entrer dans un état gazeux. C'est pourquoi l'eau peut bouillir à température ambiante si le vide est suffisamment fort.

L'impact direct sur la consommation d'énergie

Chauffer un liquide jusqu'à son point d'ébullition est la partie la plus énergivore de l'évaporation. En abaissant considérablement ce point d'ébullition, la demande énergétique totale du système chute.

Cette réduction directe de la consommation d'énergie est le principal moteur de la baisse des coûts d'exploitation associés aux évaporateurs sous vide.

Principaux avantages opérationnels et économiques

L'abaissement du point d'ébullition crée un effet d'entraînement de bénéfices qui s'étendent aux coûts, à la sécurité et à la simplicité opérationnelle.

Coûts énergétiques considérablement réduits

Parce que le système fonctionne à des températures plus basses, l'énergie requise pour le chauffage est substantiellement moindre que dans les évaporateurs atmosphériques. Cela se traduit directement par des factures de services publics plus basses et une opération plus rentable à long terme.

Sécurité et intégrité des matériaux améliorées

Opérer à basse température est intrinsèquement plus sûr, réduisant les risques pour le personnel. Cela prévient également la dégradation thermique des matériaux sensibles à la chaleur dans les eaux usées, tels que les principes actifs pharmaceutiques (API) ou certains produits chimiques.

De plus, le système sous vide scellé contient efficacement les matériaux dangereux, contrôle les odeurs et prévient les déversements, assurant un espace de travail plus propre et plus sûr.

Opération simplifiée et fiable

Les évaporateurs sous vide modernes sont souvent conçus pour un fonctionnement entièrement automatique, 24h/24 et 7j/7. Leur fiabilité et leurs faibles exigences d'entretien signifient qu'ils peuvent fonctionner pendant de longues périodes avec une intervention humaine minimale, réduisant les coûts de main-d'œuvre.

Polyvalence accrue

Le processus à basse température permet aux évaporateurs sous vide de traiter une large gamme de flux de déchets difficiles ou dangereux avec peu ou pas de prétraitement. Cela les rend exceptionnellement polyvalents pour les industries confrontées à des défis complexes en matière d'eaux usées.

Comprendre les avantages environnementaux et de récupération

Au-delà de l'efficacité opérationnelle, l'évaporation sous vide est un outil puissant pour la gestion environnementale et la récupération des ressources.

Atteindre le rejet liquide nul (ZLD)

La vapeur produite pendant l'évaporation est condensée en un liquide, appelé le distillat. Cette eau résultante est généralement très pure et peut être récupérée et recyclée directement dans les processus de l'installation.

Cette capacité aide les installations à atteindre les objectifs de rejet liquide nul (ZLD), un objectif critique pour la conservation de l'eau et la conformité environnementale.

Récupération de composants précieux

Lorsque l'eau est éliminée, les solides dissous, les produits chimiques ou les métaux sont laissés sous une forme concentrée. Dans de nombreux cas, ces matériaux sont précieux et peuvent être récupérés pour être réutilisés. Cela inclut les métaux précieux, les sels ou d'autres matières premières qui seraient autrement perdues.

Minimiser l'empreinte environnementale

La combinaison d'une faible consommation d'énergie et du potentiel de ZLD confère à l'évaporation sous vide une très faible empreinte carbone. En bouclant la boucle de l'eau et des matières premières, elle représente une approche très durable du traitement des déchets.

Comprendre les compromis

Bien que très efficace, l'évaporation sous vide n'est pas une solution universelle. Il est essentiel de comprendre ses limites pour prendre une décision éclairée.

Coût d'investissement initial plus élevé

Les évaporateurs sous vide, avec leurs pompes, condenseurs et systèmes de contrôle, ont généralement un prix d'achat initial plus élevé que les systèmes d'évaporation atmosphérique plus simples. Le bénéfice économique est réalisé grâce à des coûts d'exploitation à long terme plus faibles.

Complexité du système

Bien que fiables, ce ne sont pas des systèmes sans entretien. L'intégrité du vide est essentielle à la performance, et le dépannage de problèmes comme les fuites d'air nécessite un certain degré d'expertise technique.

Mieux adapté à des défis spécifiques

Pour les flux de déchets qui ne sont pas sensibles à la chaleur, où les coûts énergétiques sont négligeables, ou où les volumes sont très faibles, un système atmosphérique moins complexe pourrait être plus rentable. La valeur principale du vide est débloquée lorsque l'on traite des coûts énergétiques, des matériaux sensibles à la chaleur ou des exigences de ZLD.

Faire le bon choix pour votre application

Le choix de la bonne technologie dépend entièrement de votre objectif principal.

- Si votre objectif principal est de minimiser les coûts d'exploitation à long terme : Les économies d'énergie d'un évaporateur sous vide offriront presque toujours un solide retour sur investissement.

- Si votre objectif principal est la qualité ou la sécurité du produit : Le fonctionnement à basse température est essentiel pour protéger les matériaux sensibles à la chaleur et manipuler en toute sécurité les déchets dangereux.

- Si votre objectif principal est la conformité environnementale et la durabilité : La capacité à atteindre le rejet liquide nul et à récupérer les ressources fait de cette technologie un choix supérieur.

En fin de compte, l'utilisation d'un vide transforme l'évaporation d'un processus de chauffage brutal en une technologie de séparation précise, efficace et contrôlée.

Tableau récapitulatif :

| Avantage clé | Comment le vide le permet |

|---|---|

| Coûts énergétiques réduits | Réduit le point d'ébullition, nécessitant moins de chaleur pour l'évaporation. |

| Sécurité améliorée | Le fonctionnement à basse température prévient la dégradation thermique des matériaux. |

| Rejet liquide nul (ZLD) | Permet la récupération et le recyclage de l'eau de haute pureté. |

| Récupération des ressources | Concentration des solides, métaux ou produits chimiques précieux pour la réutilisation. |

Prêt à transformer votre processus d'évaporation avec efficacité et durabilité ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes d'évaporation sous vide conçus pour répondre aux exigences rigoureuses des laboratoires modernes. Nos solutions vous aident à réduire considérablement la consommation d'énergie, à manipuler en toute sécurité les matériaux sensibles à la chaleur et à atteindre vos objectifs environnementaux comme le rejet liquide nul.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont un évaporateur sous vide KINTEK peut fournir une solution rentable, sûre et durable pour votre application spécifique. Laissez nos experts vous aider à optimiser votre récupération de ressources et votre efficacité opérationnelle.

Guide Visuel

Produits associés

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Quelle est l'importance d'une pompe à vide pour les interfaces hybrides de Schottky ? Atteindre une pureté et une liaison au niveau atomique

- Pourquoi une pompe à vide à anneau liquide est-elle adaptée à la manipulation de gaz inflammables ou explosifs ? Sécurité intrinsèque grâce à la compression isotherme

- Comment fonctionne une pompe à vide à circulation d'eau ? Découvrez le principe efficace du piston liquide

- À quoi puis-je utiliser une pompe à vide ? Alimenter les processus industriels, de l'emballage à l'automatisation

- Qu'est-ce qui détermine le degré de vide atteignable par une pompe à vide à circulation d'eau ? Découvrez la physique de ses limites