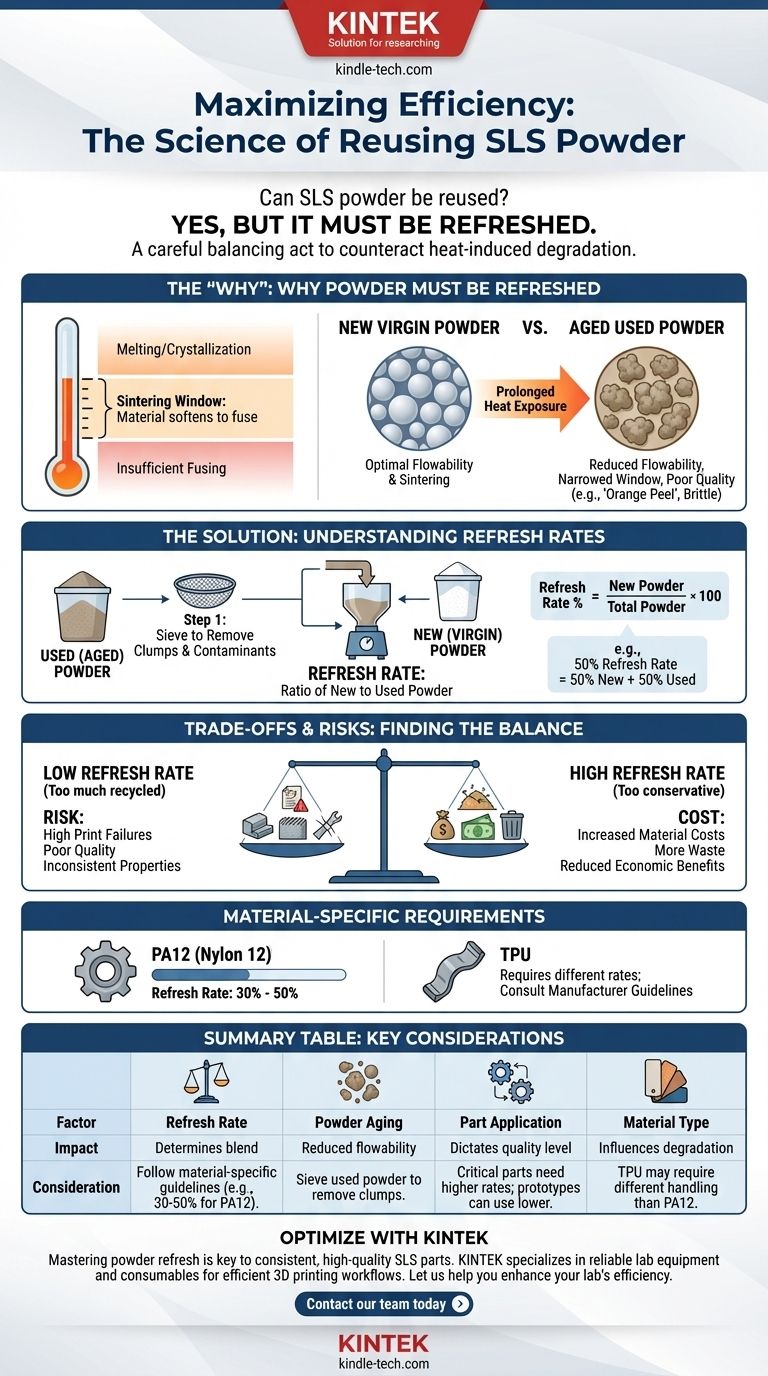

Oui, mais cela doit être fait correctement. La réutilisation de la poudre non frittée d'un travail d'impression par frittage laser sélectif (SLS) n'est pas seulement possible—c'est une pratique standard et essentielle pour rendre la technologie économiquement viable. Cependant, vous ne pouvez pas simplement réutiliser l'ancienne poudre telle quelle. Elle doit être « renouvelée » en la mélangeant avec un ratio spécifique de poudre neuve et vierge pour garantir la qualité et les propriétés mécaniques de votre prochaine impression.

La réutilisation de la poudre SLS est un exercice d'équilibre délicat. L'objectif est de contrecarrer la dégradation thermique de la poudre utilisée en la mélangeant avec un nouveau matériau, un processus défini par un « taux de renouvellement ». Si ce ratio est incorrect, vous risquez de compromettre l'intégrité de vos pièces.

Pourquoi la poudre doit être « renouvelée », et pas seulement réutilisée

Pour comprendre la réutilisation de la poudre, vous devez d'abord comprendre ce qui arrive à toute la poudre dans la chambre de construction pendant une impression, pas seulement à la poudre qui devient la pièce.

La « Fenêtre de Frittage »

Chaque matériau SLS possède une plage de température spécifique connue sous le nom de fenêtre de frittage. Il s'agit de la bande étroite de températures où le matériau est suffisamment mou pour fusionner lorsqu'il est frappé par le laser, mais pas si chaud qu'il fond ou cristallise de lui-même. L'ensemble de la chambre de construction est maintenu à une température élevée juste en dessous de cette fenêtre.

Le Problème de l'Exposition à la Chaleur

La poudre non frittée qui entoure votre pièce—souvent appelée « gâteau »—ne reste pas intacte. Elle reste à une température élevée pendant toute la durée de l'impression, ce qui peut prendre de nombreuses heures, voire des jours.

Cette exposition prolongée à la chaleur, bien que non suffisante pour la fritter complètement, provoque le vieillissement de la poudre. Les chaînes polymères des particules commencent à changer, et certaines particules peuvent même fusionner légèrement entre elles.

Comment le vieillissement dégrade la qualité de la poudre

La poudre vieillie présente des propriétés différentes de celles de la poudre neuve et vierge.

- Fluidité Réduite : Les particules vieillies deviennent moins sphériques et s'agglomèrent, empêchant la lame d'enduction de répartir une couche de poudre lisse et dense pour la couche suivante de l'impression.

- Fenêtre de Frittage Rétrécie : Les propriétés thermiques du matériau se déplacent, rendant le traitement plus difficile à maintenir de manière cohérente.

- Mauvaise Qualité des Pièces : L'utilisation de poudre trop vieillie entraîne un défaut courant connu sous le nom de « peau d'orange », où la surface de la pièce est rugueuse et inégale. Cela peut également entraîner des pièces plus cassantes et ayant une résistance mécanique plus faible.

La Solution : Comprendre et Utiliser les Taux de Renouvellement

La solution standard de l'industrie à la dégradation de la poudre consiste à renouveler le matériau utilisé en le mélangeant avec de la poudre neuve.

Qu'est-ce qu'un Taux de Renouvellement ?

Un taux de renouvellement est le ratio requis de poudre neuve (vierge) par rapport à la poudre utilisée (vieillie) dans un mélange. Par exemple, un taux de renouvellement de 50 % signifie que votre mélange est composé à 50 % de poudre neuve et à 50 % de poudre utilisée.

Ce processus réintroduit des particules fraîches et non vieillies dans le système, diluant efficacement la poudre dégradée et restaurant la qualité globale et la processabilité du mélange.

Le Processus de Renouvellement

Le processus est simple mais nécessite de la prudence. Premièrement, tout le bloc de poudre utilisée est retiré de l'imprimante. Les pièces finies sont excavées et la poudre meuble restante est collectée.

Cette poudre utilisée est ensuite tamisée pour filtrer les agglomérats, les morceaux partiellement frittés ou tout autre contaminant. Enfin, elle est soigneusement pesée et mélangée avec la quantité correcte de poudre vierge pour atteindre le taux de renouvellement souhaité.

Comprendre les Compromis et les Risques

Le choix d'un taux de renouvellement est une décision stratégique qui équilibre le coût et la qualité.

Le Risque d'un Faible Taux de Renouvellement

Utiliser trop de poudre recyclée (un faible taux de renouvellement) est une erreur courante motivée par le désir de minimiser les coûts. Cela augmente considérablement le risque d'échecs d'impression, de surfaces en « peau d'orange » et de pièces aux propriétés mécaniques médiocres et incohérentes. L'argent économisé sur le matériau est rapidement perdu en impressions ratées et en pièces inutilisables.

Le Coût d'un Taux de Renouvellement Élevé

Inversement, être trop conservateur avec un taux de renouvellement inutilement élevé (par exemple, 70 à 80 % de poudre neuve) augmente les coûts des matériaux et génère plus de déchets. Cela compromet les principaux avantages économiques et environnementaux de la réutilisation de la poudre.

Exigences Spécifiques au Matériau

Il n'existe pas de taux de renouvellement universel. Différents matériaux vieillissent différemment. Par exemple, un PA12 (Nylon 12) standard utilise souvent un taux de renouvellement compris entre 30 % et 50 %. Des matériaux plus flexibles comme le TPU peuvent nécessiter des taux différents en raison de leurs propriétés thermiques uniques. Commencez toujours par la recommandation de votre fabricant de matériaux.

Faire le Bon Choix pour Votre Objectif

Pour mettre en œuvre une stratégie de réutilisation sûre et efficace, alignez votre taux de renouvellement sur votre objectif principal.

- Si votre objectif principal est la qualité et la performance maximales des pièces : Suivez strictement le taux de renouvellement recommandé par le fabricant du matériau, généralement autour de 50 %, pour garantir la plus grande cohérence et les meilleures propriétés mécaniques.

- Si votre objectif principal est la réduction des coûts pour les prototypes non critiques : Vous pouvez expérimenter avec des taux de renouvellement légèrement inférieurs (par exemple, 30 à 40 %), mais vous devez mettre en place un contrôle qualité rigoureux pour surveiller toute baisse de l'état de surface ou de la résistance des pièces.

- Si vous débutez dans l'impression SLS : Commencez toujours par les directives officielles du fabricant. S'en écarter sans une compréhension approfondie de votre machine et de votre matériau est une recette pour des impressions ratées et de la frustration.

Maîtriser votre stratégie de réutilisation de la poudre est fondamental pour réussir avec la technologie SLS et atteindre une production à la fois rentable et de haute qualité.

Tableau Récapitulatif :

| Facteur | Impact sur la Stratégie de Réutilisation | Considération Clé |

|---|---|---|

| Taux de Renouvellement | Détermine le mélange de poudre neuve par rapport à la poudre utilisée | Suivre les directives spécifiques au matériau (par exemple, 30-50 % pour le PA12) |

| Vieillissement de la Poudre | Provoque une fluidité réduite et un mauvais frittage | Tamiser la poudre utilisée pour éliminer les agglomérats avant le mélange |

| Application de la Pièce | Détermine le niveau de qualité requis | Les pièces critiques nécessitent des taux de renouvellement plus élevés ; les prototypes peuvent utiliser des taux plus faibles |

| Type de Matériau | Influence le taux de dégradation | Le TPU peut nécessiter une manipulation différente du PA12 |

Optimisez Votre Gestion de Poudre SLS avec KINTEK

Maîtriser votre taux de renouvellement de poudre est essentiel pour obtenir des pièces SLS cohérentes et de haute qualité tout en maîtrisant les coûts. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire fiables et de consommables qui prennent en charge des flux de travail d'impression 3D efficaces. Que vous ayez besoin de tamis de précision pour la préparation de la poudre ou de conseils d'experts sur la manipulation des matériaux, nous sommes là pour vous aider.

Laissez-nous vous aider à améliorer l'efficacité et la qualité des pièces de votre laboratoire. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en matière de gestion de poudre SLS.

Guide Visuel

Produits associés

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Matériau de polissage d'électrodes pour expériences électrochimiques

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Porte-échantillons XRD personnalisables pour diverses applications de recherche

- Composite céramique de nitrure de bore (BN) conducteur pour applications avancées

Les gens demandent aussi

- Quel rôle joue un autoclave dans le traitement acide pour la rupture des microalgues ? Optimisez le prétraitement des cellules à haut rendement

- Quelle est la nécessité d'utiliser un autoclave pour le prétraitement des milieux de culture ? Assurer des tests précis sur Ag2O/TiO2

- Quelles conditions expérimentales les autoclaves en acier inoxydable fournissent-elles pour la lixiviation PCT-A ? Optimiser les tests de verre phosphaté

- Quel rôle jouent les autoclaves de laboratoire dans l'extraction de la pectine ? Optimiser le rendement prébiotique de la biomasse d'agrumes et de pommes

- Quelle est la fonction principale d'un autoclave de laboratoire dans le prétraitement des déchets plastiques médicaux pour la production de carburant liquide ?