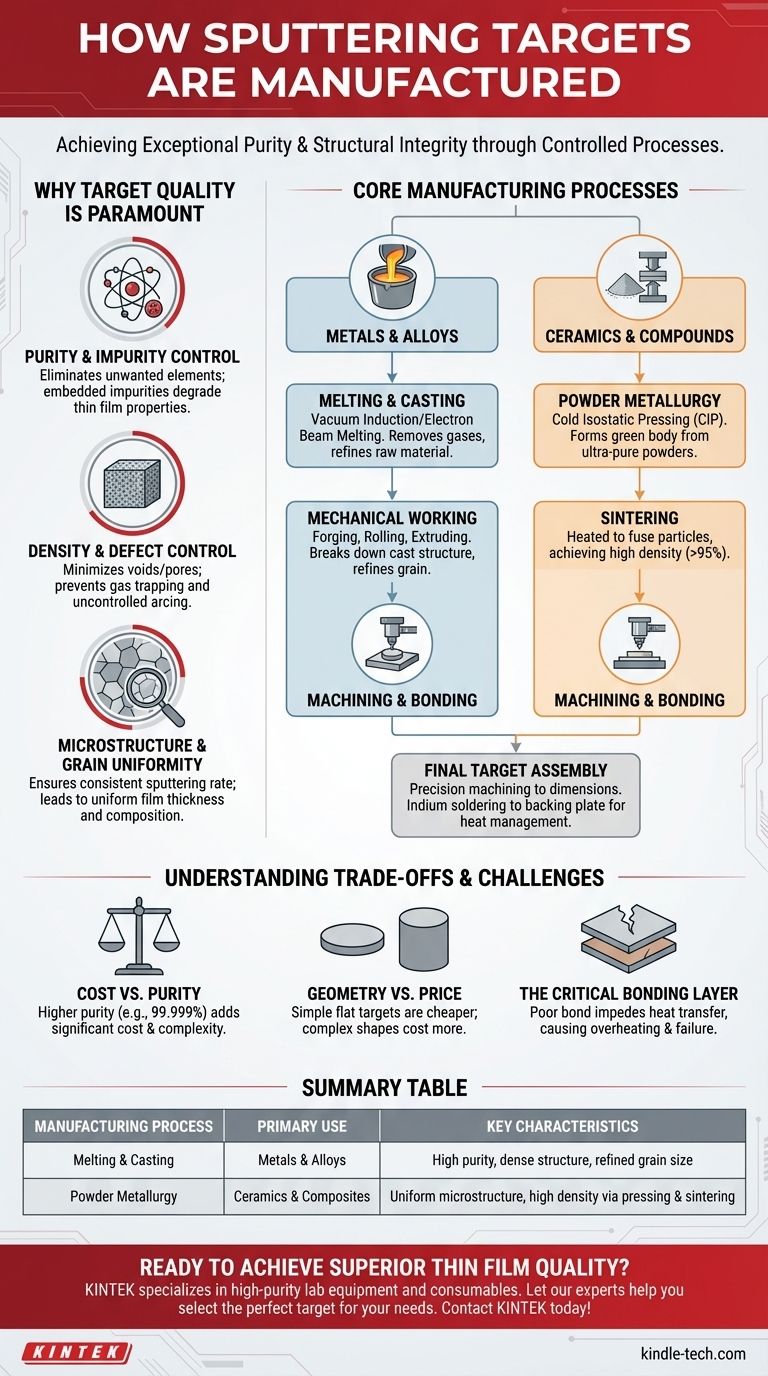

Les cibles de pulvérisation sont fabriquées selon un processus en plusieurs étapes et hautement contrôlé, conçu pour atteindre une pureté et une intégrité structurelle exceptionnelles. Les principales méthodes impliquent soit la fusion et le moulage pour les cibles métalliques, soit des techniques de métallurgie des poudres comme le pressage et le frittage pour les cibles céramiques et composites, suivies d'un usinage de précision et d'un collage à une plaque de support.

L'objectif fondamental de la fabrication des cibles de pulvérisation n'est pas simplement de créer un bloc de matériau, mais d'ingénieriser une source d'une pureté extrême, d'une densité élevée et d'une microstructure uniforme. Ces propriétés sont cruciales car toute imperfection dans la cible sera directement transférée dans la couche mince déposée.

Pourquoi la qualité de la cible est primordiale

Le processus de fabrication d'une cible de pulvérisation est bien plus rigoureux que celui des matériaux industriels standard. Cela s'explique par le fait que la cible sert de matériau source pour la création d'une couche mince, et ses caractéristiques dictent directement la performance et la fiabilité du produit final.

Pureté et contrôle des impuretés

Les impuretés présentes dans le matériau cible, telles que des éléments ou des oxydes indésirables, seront pulvérisées avec le matériau souhaité. Ces contaminants s'incorporent dans le film déposé, ce qui peut dégrader gravement ses propriétés électriques, optiques ou mécaniques.

Densité et contrôle des défauts

Une cible de pulvérisation doit être aussi proche que possible de sa densité maximale théorique. Les vides, fissures ou pores à l'intérieur du matériau peuvent piéger du gaz, entraînant un arc électrique incontrôlé pendant le processus de pulvérisation. Cet arc peut endommager le substrat et créer des défauts dans le film.

Microstructure et uniformité du grain

La taille et l'orientation des grains cristallins au sein de la cible affectent le taux de pulvérisation. Une microstructure uniforme et à grains fins assure un processus de dépôt constant et stable, conduisant à un film d'épaisseur et de composition uniformes.

Processus de fabrication de base

Bien que les étapes spécifiques varient en fonction du matériau, la plupart des fabrications suivent deux voies principales, suivies de la finition et du collage.

Pour les métaux et alliages : Fusion et moulage

C'est la méthode la plus courante pour produire des cibles en métal pur ou en alliage. Le processus implique généralement une fusion par induction sous vide ou une fusion par faisceau d'électrons pour affiner la matière première et éliminer les gaz dissous et les impuretés.

Le métal en fusion est ensuite coulé dans un lingot, qui est ensuite forgé, laminé ou extrudé. Ces étapes de travail mécanique contribuent à décomposer la structure moulée, à affiner la taille du grain et à créer un matériau dense et uniforme prêt pour l'usinage final.

Pour les céramiques et composés : Métallurgie des poudres

Les cibles céramiques, telles que l'oxyde d'indium-étain (ITO) ou le nitrure de titane (TiN), ne peuvent pas être fabriquées par fusion. Elles sont plutôt fabriquées par consolidation de poudres ultra-pures.

Une technique courante est le Pressage Isostatique à Froid (CIP), où la poudre est placée dans un moule flexible et soumise à une pression hydrostatique extrême. Cela forme une préforme compactée, connue sous le nom de « corps vert », qui est ensuite frittée (chauffée à haute température en dessous de son point de fusion) pour fusionner les particules ensemble, atteignant des densités dépassant souvent 95 % du maximum théorique.

Usinage final et collage

Quelle que soit la méthode initiale, le matériau consolidé doit être usiné avec précision selon les dimensions exactes requises par le système de pulvérisation, qui peuvent être plates, circulaires ou cylindriques.

Enfin, le matériau cible fini est collé, généralement par soudure à l'indium, à une plaque de support métallique. Cette plaque de support assure un soutien structurel et s'intègre aux canaux de refroidissement par eau du système pour gérer la chaleur intense générée pendant la pulvérisation.

Comprendre les compromis et les défis

La fabrication d'une cible de haute qualité implique de trouver un équilibre entre des facteurs concurrents et de surmonter des obstacles techniques importants.

Coût contre pureté

L'obtention de niveaux de pureté plus élevés (par exemple, 99,999 %) nécessite des étapes de raffinage supplémentaires, chacune ajoutant un coût et une complexité significatifs au processus. Pour les applications moins critiques, une cible de pureté inférieure peut être un choix plus économique.

Géométrie contre prix

Les cibles plates et simples sont les plus faciles à fabriquer et donc les moins chères. Les géométries plus complexes, telles que les cibles annulaires ou cylindriques requises par des outils de pulvérisation spécifiques, impliquent un usinage plus complexe et entraînent un coût plus élevé.

La couche de collage critique

La liaison entre le matériau cible et la plaque de support est un point de défaillance courant. Une mauvaise liaison peut entraver le transfert de chaleur, provoquant une surchauffe, une fissuration ou même un délaminage de la cible pendant le processus de pulvérisation, entraînant une défaillance catastrophique.

Faire le bon choix pour votre application

Le processus de fabrication idéal est dicté entièrement par les exigences de la couche mince finale.

- Si votre objectif principal est l'électronique haute performance : Vous devez privilégier les cibles avec la pureté et la densité les plus élevées possibles, généralement fabriquées par fusion sous vide avancée ou pressage isostatique à chaud (HIP).

- Si votre objectif principal est les revêtements protecteurs généraux : Les processus standard de fusion et de moulage ou de CIP offrent souvent un équilibre suffisant entre qualité et rentabilité pour des applications telles que les revêtements d'outils.

- Si votre objectif principal est la recherche et le développement : Vos besoins peuvent nécessiter des alliages personnalisés ou des composites uniques, favorisant la flexibilité de la métallurgie des poudres et des techniques de pressage à chaud spécialisées.

En fin de compte, comprendre comment une cible de pulvérisation est fabriquée vous permet de choisir la bonne source de matériau pour contrôler la qualité et la performance de votre produit final.

Tableau récapitulatif :

| Processus de fabrication | Utilisation principale | Caractéristiques clés |

|---|---|---|

| Fusion et moulage | Métaux et alliages | Haute pureté, structure dense, taille de grain affinée |

| Métallurgie des poudres | Céramiques et composites | Microstructure uniforme, haute densité par pressage et frittage |

Prêt à obtenir une qualité de couche mince supérieure ? La bonne cible de pulvérisation est essentielle au succès de votre application. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute pureté, fournissant des cibles de pulvérisation conçues pour des performances exceptionnelles dans l'électronique, les revêtements protecteurs et la R&D. Laissez nos experts vous aider à choisir la cible parfaite pour vos besoins. Contactez KINTEK dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire stérilisateur à vide pulsé, stérilisateur à vapeur de bureau

- Refroidisseur de piège froid direct pour piège froid sous vide

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température