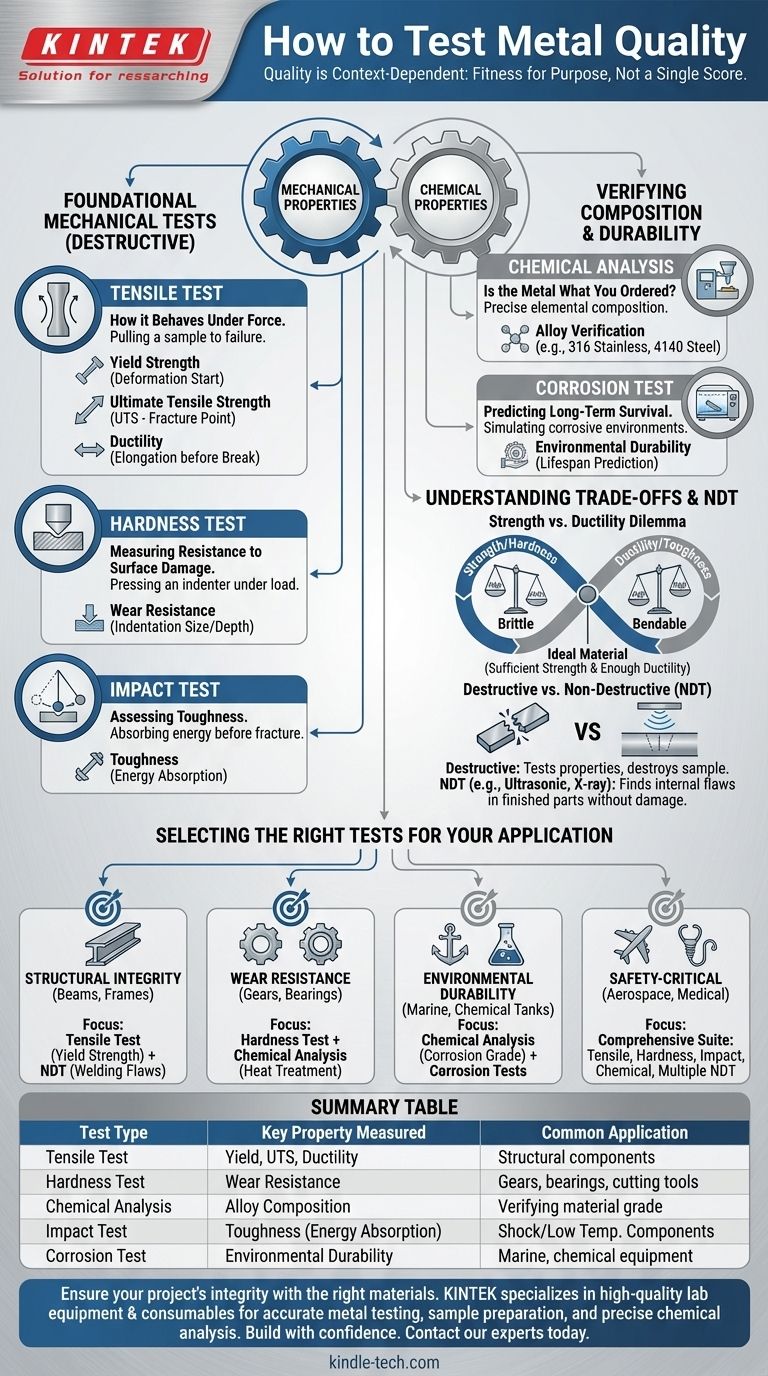

En bref, vous testez la qualité d'un métal en le soumettant à une série de tests standardisés qui mesurent ses propriétés mécaniques et chimiques spécifiques. Les plus fondamentaux d'entre eux sont le test de traction (pour mesurer la résistance et la ductilité), le test de dureté (pour mesurer la résistance à l'usure) et l'analyse chimique (pour confirmer sa composition). La "qualité" d'un métal n'est pas un score unique, mais sa capacité avérée à répondre aux exigences d'une application spécifique.

Le concept central à saisir est que la "qualité" des métaux dépend du contexte. L'objectif des tests n'est pas de trouver le "meilleur" métal, mais de vérifier qu'un métal spécifique possède les bonnes propriétés – telles que la résistance, la dureté ou la résistance à la corrosion – pour fonctionner en toute sécurité et efficacement pour son usage prévu.

Que signifie réellement la "qualité des métaux" ?

Avant de choisir un test, vous devez d'abord définir ce que signifie "qualité" pour votre projet. Les propriétés qui font qu'un métal est de haute qualité pour une poutre de pont sont entièrement différentes de celles requises pour un implant chirurgical ou un outil de coupe à grande vitesse.

Il s'agit de l'adéquation à l'usage

La qualité d'un métal est une mesure de son "adéquation à l'usage". Cela est déterminé en vérifiant ses propriétés spécifiques et mesurables par rapport à une norme d'ingénierie établie ou à une exigence de conception.

Un test ne se contente pas de valider ou d'invalider un métal ; il fournit des données. Ces données sont ensuite comparées aux spécifications requises pour l'application.

Les deux piliers : Propriétés mécaniques et chimiques

Toutes les propriétés des métaux se répartissent en deux catégories principales, et les tests sont conçus pour les quantifier.

- Propriétés mécaniques : C'est la façon dont le matériau se comporte lorsque des forces physiques sont appliquées. Cela inclut la résistance, la dureté, la ductilité (la capacité à se déformer sans se rompre) et la ténacité (la capacité à absorber de l'énergie avant la rupture).

- Propriétés chimiques : Cela fait référence à la composition élémentaire du métal et à sa capacité à résister à son environnement. Cela implique principalement la composition de l'alliage et la résistance à la corrosion.

Tests mécaniques fondamentaux : Comment le métal se comporte sous la force

Ces tests sont généralement destructifs, ce qui signifie que l'échantillon testé est détruit au cours du processus. Ils sont effectués sur des coupons représentatifs du matériau provenant du même lot que le produit final.

Le test de traction : La pierre angulaire des données sur les matériaux

Le test de traction est le test mécanique le plus courant et le plus informatif. Un échantillon standardisé du métal est tiré des deux extrémités jusqu'à ce qu'il se rompe.

Ce seul test révèle trois propriétés critiques :

- Limite d'élasticité : La quantité de contrainte que le métal peut supporter avant de commencer à se déformer de manière permanente. C'est souvent le chiffre le plus critique pour la conception structurelle.

- Résistance à la traction ultime (UTS) : La contrainte maximale que le métal peut supporter avant de commencer à se fracturer.

- Ductilité : La quantité d'étirement ou d'allongement que le métal peut subir avant de se rompre. C'est une mesure de sa capacité à se plier ou à se déformer sans défaillance, ce qui est crucial pour prévenir une rupture fragile catastrophique.

Le test de dureté : Mesurer la résistance aux dommages de surface

La dureté est la capacité d'un métal à résister à une déformation plastique localisée, telle qu'une rayure ou une indentation. Lors d'un test de dureté (par exemple, Rockwell, Brinell ou Vickers), un pénétrateur durci est pressé dans la surface du métal sous une charge spécifique.

La taille ou la profondeur de l'indentation résultante donne une valeur de dureté. Cette propriété est un indicateur principal de la résistance à l'usure et est essentielle pour des composants tels que les engrenages, les roulements et les outils de coupe.

Le test d'impact : Évaluer la ténacité

La ténacité est différente de la résistance. C'est la capacité d'un métal à absorber de l'énergie et à se déformer avant de se fracturer. Un matériau fragile, comme le verre, est solide mais pas tenace.

Lors d'un test d'impact (par exemple, Charpy ou Izod), un pendule lesté est balancé sur un spécimen entaillé du métal. La quantité d'énergie que le spécimen absorbe pendant la fracture est mesurée. C'est crucial pour les applications qui peuvent subir des charges ou des chocs soudains, en particulier à basse température où certains métaux peuvent devenir fragiles.

Vérification de la composition et de la durabilité

Les propriétés mécaniques sont le résultat direct de la composition chimique et de la microstructure d'un métal. Ces tests confirment que le matériau est ce qu'il prétend être et qu'il peut survivre dans son environnement prévu.

Analyse chimique : Le métal est-il ce que vous avez commandé ?

C'est le contrôle de qualité le plus fondamental. En utilisant des techniques comme la spectrométrie d'émission optique (OES) ou la fluorescence X (XRF), un laboratoire peut déterminer précisément la composition élémentaire du matériau.

Cette analyse vérifie que l'alliage correspond à une nuance spécifique (par exemple, acier inoxydable 316 ou acier allié 4140). Une composition incorrecte peut entraîner des changements drastiques et inattendus des propriétés mécaniques et de la résistance à la corrosion.

Tests de corrosion : Prévoir la survie à long terme

Pour les métaux exposés à l'humidité, aux produits chimiques ou à l'air salin, la résistance à la corrosion est une mesure primaire de la qualité et de la durée de vie.

Des tests comme le test au brouillard salin impliquent de placer le métal dans une chambre qui simule un environnement hautement corrosif pendant une période prolongée. Cela aide à prédire comment le matériau se comportera au fil des années de service dans des applications comme le matériel marin ou les équipements de traitement chimique.

Comprendre les compromis

Le choix d'un métal et de son protocole de test implique toujours un équilibre entre des propriétés concurrentes. Comprendre ces compromis est la marque d'un professionnel expérimenté.

Le dilemme résistance vs ductilité

Presque universellement, lorsque vous augmentez la résistance et la dureté d'un métal (souvent par traitement thermique ou écrouissage), vous diminuez sa ductilité et sa ténacité. Un métal très dur est souvent très fragile. Le matériau idéal pour une application donnée est celui qui offre une résistance suffisante tout en conservant assez de ductilité pour éviter une rupture fragile soudaine.

Essais destructifs vs non destructifs (CND)

Les tests décrits ci-dessus (traction, impact) sont destructifs. Pour les pièces finies, il est souvent nécessaire de vérifier les défauts internes sans détruire le composant.

Ceci est réalisé avec des méthodes d'essais non destructifs (CND) comme l'ultrason, la radiographie (rayons X) ou l'inspection par particules magnétiques. Ces méthodes ne mesurent pas les propriétés mécaniques mais sont essentielles pour trouver des défauts cachés comme des fissures ou des vides qui pourraient entraîner la défaillance d'une pièce en service.

Sélectionner les bons tests pour votre application

Utilisez votre objectif final pour guider votre stratégie de test. Un certificat de test ou un rapport de test de matériau (MTR) d'un fournisseur doit fournir des données pour les propriétés dont vous avez besoin.

- Si votre objectif principal est l'intégrité structurelle (poutres, cadres, récipients sous pression) : Exigez des résultats de tests de traction pour vérifier la limite d'élasticité et des CND pour vérifier les défauts de soudure.

- Si votre objectif principal est la résistance à l'usure (engrenages, roulements, surfaces de coupe) : Priorisez les tests de dureté et confirmez que la composition chimique de l'alliage est correcte pour le traitement thermique prévu.

- Si votre objectif principal est la durabilité environnementale (pièces marines, réservoirs chimiques) : Insistez sur l'analyse chimique pour vérifier la nuance résistante à la corrosion correcte et, pour les utilisations critiques, examinez les données des tests de corrosion.

- Si votre objectif principal concerne des composants critiques pour la sécurité (aérospatiale, médical) : Une suite complète de tests est requise, y compris la traction, la dureté, l'impact, l'analyse chimique et plusieurs formes de CND sur les pièces finies.

En alignant les bons tests avec vos besoins de performance spécifiques, vous pouvez sélectionner les matériaux en toute confiance et assurer l'intégrité et la sécurité à long terme de votre projet.

Tableau récapitulatif :

| Type de test | Propriété clé mesurée | Application courante |

|---|---|---|

| Test de traction | Limite d'élasticité, Résistance à la traction ultime, Ductilité | Composants structurels (poutres, cadres) |

| Test de dureté | Résistance à l'usure | Engrenages, roulements, outils de coupe |

| Analyse chimique | Composition de l'alliage | Vérification de la nuance du matériau (par exemple, acier inoxydable 316) |

| Test d'impact | Ténacité (absorption d'énergie) | Composants soumis à des chocs ou à de basses températures |

| Test de corrosion | Durabilité environnementale | Matériel marin, équipement de traitement chimique |

Assurez l'intégrité de votre projet avec les bons matériaux.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité essentiels pour des tests métalliques précis – de la préparation d'échantillons pour les tests de traction et de dureté aux fournitures pour une analyse chimique précise. Notre expertise soutient les laboratoires dans la vérification des propriétés des matériaux et la conformité aux normes de l'industrie.

Laissez-nous vous aider à construire en toute confiance. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et de la manière dont nos solutions peuvent améliorer votre processus de vérification des matériaux.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la fonction d'une étuve de laboratoire dans le prétraitement de la biomasse ? Assurer une analyse précise pour le manioc et le maïs

- Quel est le rôle d'un homogénéisateur haute pression dans l'extraction des PHA ? Optimisez votre processus de récupération de biomatériaux

- Comment fonctionne le pulvérisation cathodique réactive ? Maîtrisez le dépôt de couches minces pour des revêtements supérieurs

- Comment tester les diamants CVD ? Découvrez les méthodes scientifiques pour une identification définitive.

- Quel est le rendement en charbon de bois lors de la pyrolyse rapide ? Une caractéristique à faible rendement pour un maximum de bio-huile

- L'huile de pyrolyse est-elle toxique ? Comprendre les risques pour la santé et la sécurité du bio-huile

- Quelle est la caractérisation du bio-huile ? Une plongée approfondie dans ses propriétés et son potentiel

- Comment une centrifugeuse de précision contribue-t-elle à l'analyse électrochimique des eaux usées ? Assurer l'intégrité et l'exactitude des données