À la base, un extracteur rotatif est une machine simple et robuste conçue pour le traitement continu de matériaux solides. Il se compose d'un grand tube cylindrique rotatif, souvent appelé four ou réacteur, légèrement incliné. Lorsque la matière première est introduite par l'extrémité la plus élevée, la rotation lente du tube et son inclinaison agissent de concert pour transporter, mélanger et chauffer le matériau jusqu'à ce qu'il sorte par l'extrémité inférieure.

L'objectif fondamental d'un extracteur rotatif n'est pas seulement de chauffer le matériau, mais de le faire avec une uniformité exceptionnelle. L'action de culbutage constante garantit que chaque particule est traitée dans des conditions presque identiques, ce qui est essentiel pour des réactions chimiques et des changements de phase constants dans les environnements industriels.

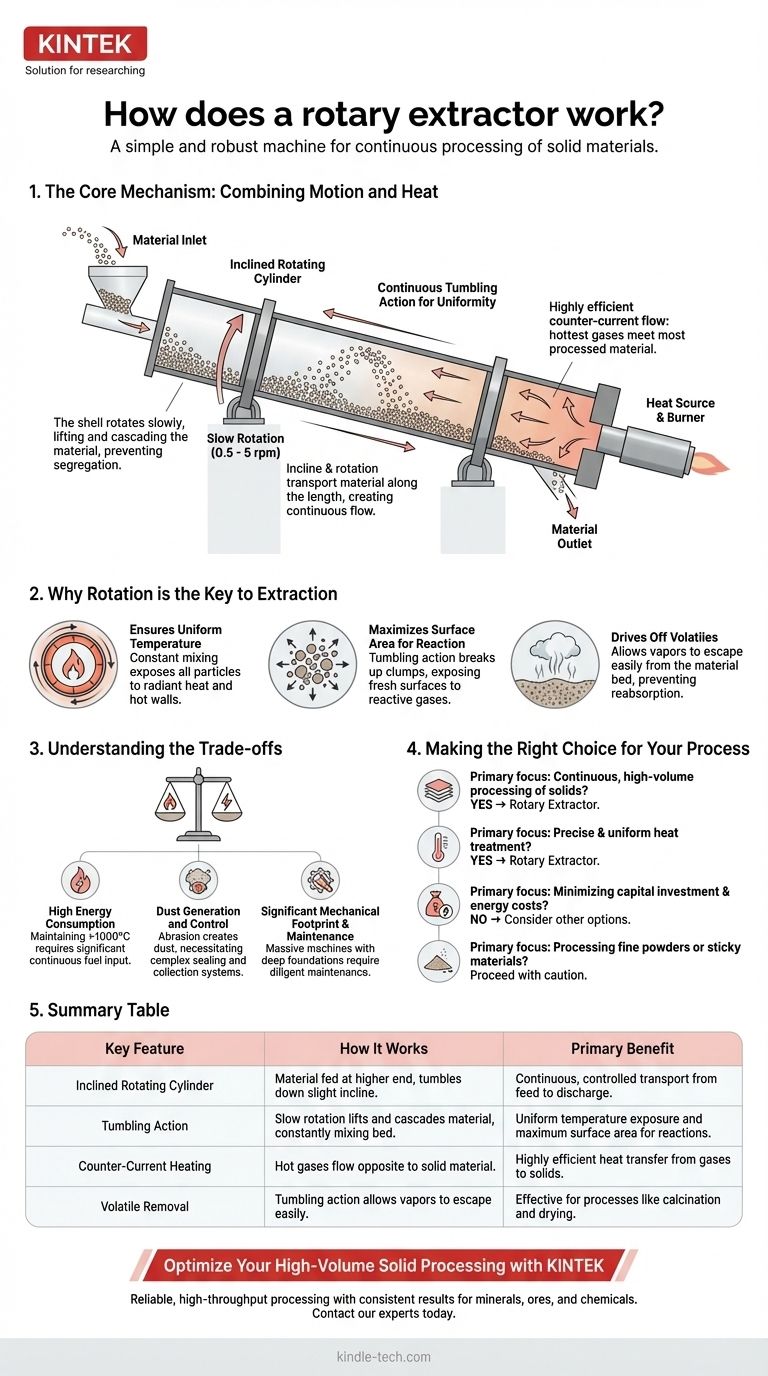

Le mécanisme central : combiner mouvement et chaleur

L'efficacité d'un extracteur rotatif provient de l'interaction élégante de principes mécaniques et thermiques simples. Comprendre ces composants individuels révèle pourquoi cette conception est si largement utilisée.

Le cylindre rotatif incliné

Le corps principal est un long cylindre creux en acier revêtu de matériaux réfractaires pour résister aux températures internes élevées. Ce cylindre, ou coque, est monté sur des rouleaux et incliné selon un angle faible, généralement compris entre 1 et 4 degrés par rapport à l'horizontale.

Le rôle de la rotation

La coque tourne lentement, généralement entre 0,5 et 5 révolutions par minute. Cette rotation soulève le matériau solide sur une partie de la paroi intérieure du cylindre. La gravité le fait ensuite retomber en cascade, ou culbuter, au fond du lit de matériau.

Ce culbutage continu est la clé du fonctionnement de l'extracteur. C'est une méthode de mélange très efficace, qui empêche la ségrégation et garantit que le lit de matériau reste homogène.

Transport du matériau

La combinaison du culbutage rotatif et de l'inclinaison légère du cylindre force le matériau à se déplacer progressivement sur toute la longueur de l'extracteur. Cela crée un flux continu de l'entrée d'alimentation à la sortie de décharge. La vitesse de ce transport, connue sous le nom de temps de résidence, peut être contrôlée en ajustant la vitesse de rotation et l'angle d'inclinaison.

Le processus de transfert de chaleur

La référence à un « four » indique un processus à haute température. La chaleur est généralement introduite via un grand brûleur ou une lance à l'extrémité inférieure du cylindre, côté décharge. Cela crée un flux à contre-courant, où les gaz chauds remontent dans le four dans la direction opposée au mouvement du matériau solide vers le bas.

Cette conception à contre-courant est très efficace. Les gaz les plus chauds rencontrent le matériau le plus traité, tandis que les gaz plus froids rencontrent l'alimentation fraîche et froide, maximisant le transfert thermique sur toute la longueur de la machine.

Pourquoi la rotation est la clé de l'extraction

Le simple fait de tourner élève cet appareil d'un simple tube chauffé à un réacteur chimique sophistiqué. Les avantages sont directement liés au mouvement de culbutage qu'il crée.

Assurer une température uniforme

Sans culbutage, le matériau au fond du lit serait isolé et insuffisamment chauffé, tandis que le matériau sur le dessus pourrait être surchauffé. Le mélange constant expose toutes les particules à la chaleur rayonnante de la flamme et aux parois réfractaires chaudes, assurant un profil de température uniforme dans tout le lit solide.

Maximiser la surface pour la réaction

De nombreux processus d'extraction impliquent une réaction chimique entre un gaz et un solide (réaction gaz-solide). L'action de culbutage brise continuellement les agglomérats et expose de nouvelles surfaces de particules aux gaz réactifs présents dans l'atmosphère de l'extracteur, augmentant considérablement la vitesse et l'achèvement de la réaction.

Évacuer les volatils

Dans les processus tels que la calcination ou le séchage, l'objectif est d'éliminer l'eau ou d'autres composés volatils. Le culbutage permet à ces vapeurs de s'échapper facilement du lit de matériau et d'être emportées par le flux de gaz du four, les empêchant d'être réabsorbées et menant le processus à son terme.

Comprendre les compromis

Bien que puissant, la conception de l'extracteur rotatif n'est pas sans défis. Évaluer objectivement ces compromis est essentiel pour une application appropriée.

Consommation d'énergie élevée

Maintenir des températures dépassant souvent 1000 °C dans un équipement aussi grand et non scellé nécessite un apport de carburant important et continu. La perte de chaleur par la coque et les gaz d'échappement peut être substantielle, faisant de l'énergie un coût opérationnel principal.

Génération et contrôle de la poussière

L'action de culbutage, bien qu'utile pour le mélange, crée inévitablement de la poussière lorsque les particules s'abrasent les unes contre les autres et contre la coque. Cela nécessite des systèmes d'étanchéité complexes aux deux extrémités du four et de grands systèmes de collecte de poussière (tels que des dépoussiéreurs à manches ou des précipitateurs électrostatiques) pour éviter la perte de produit et la pollution environnementale.

Empreinte mécanique et entretien importants

Les extracteurs rotatifs sont des machines massives et lourdes. Ils nécessitent des fondations profondes et une structure de support robuste. Le système d'entraînement, les rouleaux de support (tourillons) et la grande couronne dentée qui fait tourner la coque sont tous soumis à d'immenses contraintes mécaniques et nécessitent un entretien préventif diligent.

Faire le bon choix pour votre processus

Utilisez ce cadre pour déterminer si un extracteur rotatif correspond à vos objectifs de traitement principaux.

- Si votre objectif principal est le traitement continu et à haut volume de solides : L'extracteur rotatif est conçu sur mesure pour cette tâche, offrant un débit fiable pour des matériaux tels que les minéraux, les minerais et les produits chimiques.

- Si votre objectif principal est d'obtenir un traitement thermique précis et uniforme : L'action de culbutage offre un mélange inégalé, ce qui le rend idéal pour les processus où chaque particule doit atteindre une température spécifique pendant un temps spécifique.

- Si votre objectif principal est de minimiser l'investissement en capital et les coûts énergétiques : Cette technologie n'est probablement pas la mieux adaptée ; sa grande échelle et son fonctionnement à haute température en font l'une des options les plus gourmandes en capital et en énergie.

- Si votre objectif principal est de traiter des poudres fines ou des matériaux collants : Procédez avec prudence, car la génération élevée de poussière peut être un problème majeur avec les poudres fines, et les matériaux collants peuvent s'accumuler sur la paroi de la coque, perturbant l'écoulement et le transfert de chaleur.

En comprenant ses principes fondamentaux de mouvement et de chaleur, vous pouvez tirer efficacement parti des capacités uniques de l'extracteur rotatif.

Tableau récapitulatif :

| Caractéristique clé | Fonctionnement | Avantage principal |

|---|---|---|

| Cylindre rotatif incliné | Le matériau est introduit par une extrémité plus élevée et culbute le long d'une légère inclinaison. | Transport continu et contrôlé des solides de l'alimentation à la décharge. |

| Action de culbutage | La rotation lente soulève et fait tomber le matériau, mélangeant constamment le lit. | Exposition à une température uniforme et surface maximale pour les réactions. |

| Chauffage à contre-courant | Les gaz chauds circulent à l'opposé du matériau solide descendant dans le four. | Transfert de chaleur très efficace des gaz aux solides. |

| Élimination des volatils | L'action de culbutage permet aux vapeurs de s'échapper facilement du lit de matériau. | Efficace pour les processus tels que la calcination et le séchage. |

Optimisez votre traitement de solides à haut volume avec KINTEK

Un extracteur rotatif est une puissance pour le traitement thermique continu et uniforme de matériaux tels que les minéraux, les minerais et les produits chimiques. Si votre laboratoire ou votre installation de production nécessite un traitement fiable à haut débit avec des résultats constants, cette technologie robuste est essentielle.

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des systèmes de traitement thermique robustes adaptés à vos besoins spécifiques. Notre expertise garantit que vous obtenez l'équipement adéquat pour améliorer l'efficacité, améliorer la cohérence du produit et faire évoluer vos opérations efficacement.

Prêt à obtenir des résultats de traitement supérieurs ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont un extracteur rotatif peut transformer votre flux de travail et atteindre vos objectifs de production.

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Comment le mode de fonctionnement du mouvement du lit est-il sélectionné pour un four rotatif ? Optimiser le transfert de chaleur et l'homogénéité des matériaux

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Comment le contrôle précis de la température impacte-t-il le frittage des alliages TiAl ? Maîtriser le développement de la microstructure

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée