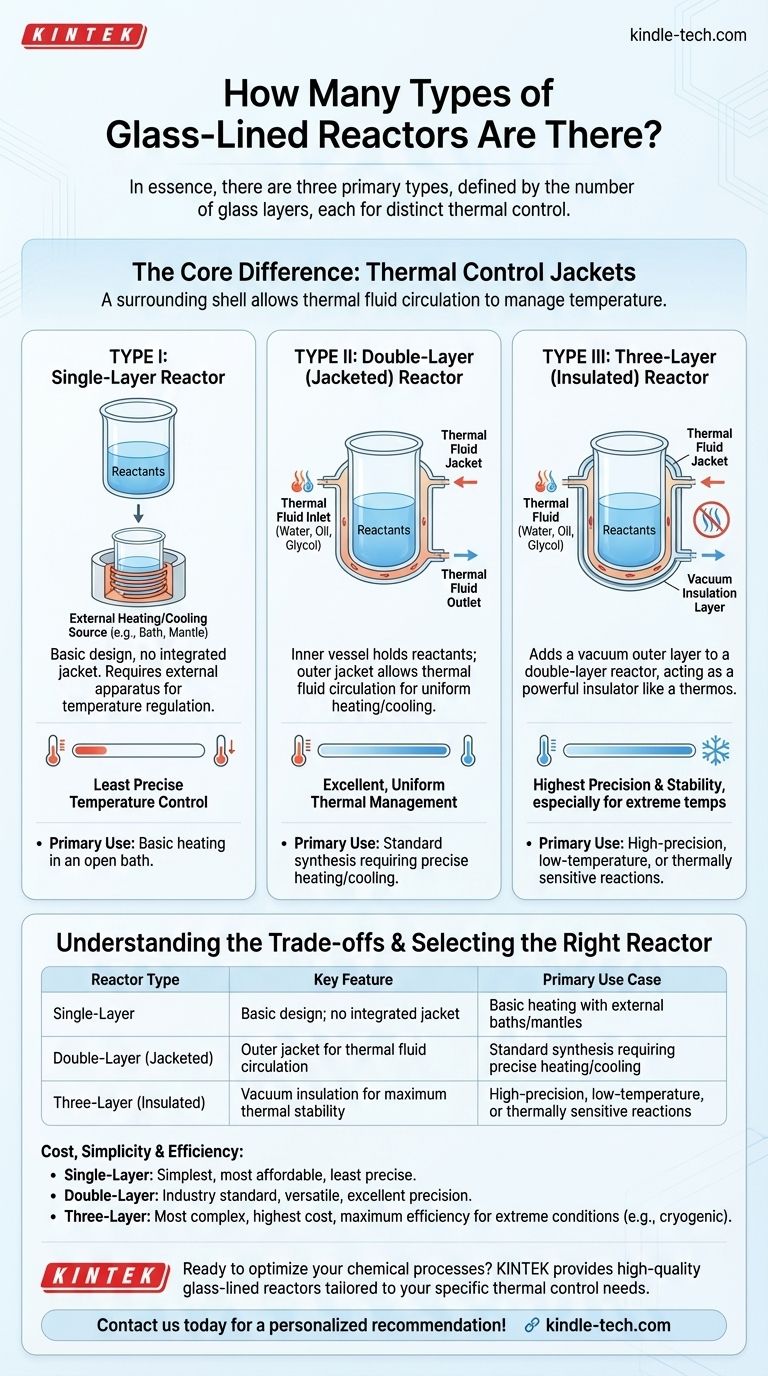

Essentiellement, il existe trois principaux types de réacteurs émaillés. Ceux-ci sont définis par le nombre de couches de verre qu'ils possèdent : monocouche, double couche (à jaquette) et triple couche (à jaquette et isolé). Chaque conception sert un objectif distinct lié au contrôle thermique pour les processus chimiques.

Le choix entre les types de réacteurs ne concerne pas la qualité, mais la méthode et la précision requises pour le contrôle de la température. Le nombre de couches correspond directement au mécanisme de chauffage ou de refroidissement du mélange réactionnel à l'intérieur de la cuve.

La différence fondamentale : les jaquettes de contrôle thermique

La distinction fondamentale entre ces types de réacteurs est la présence et la configuration d'une "jaquette" extérieure. Cette jaquette est une enveloppe qui entoure la cuve de réaction principale, créant un espace à travers lequel un fluide thermique peut être circulé pour gérer la température.

Type I : Le réacteur monocouche

Un réacteur monocouche est la conception la plus simple, composée d'une seule paroi de verre.

Le chauffage et le refroidissement ne sont pas intégrés. Au lieu de cela, la cuve doit être placée dans une source de chauffage ou de refroidissement externe, telle qu'un manteau chauffant ou un bain d'eau/d'huile, pour réguler la température de son contenu.

Type II : Le réacteur double couche (à jaquette)

C'est le type de réacteur en verre le plus courant. Il comprend une cuve intérieure qui contient les réactifs et une "jaquette" extérieure en verre fusionnée autour d'elle.

Un fluide thermique (comme de l'eau, de l'huile ou un mélange de glycol) est pompé à travers l'espace entre les deux couches. Cette circulation assure un chauffage ou un refroidissement précis et uniforme de la cuve intérieure, ce qui le rend idéal pour la plupart des applications de synthèse chimique standard.

Type III : Le réacteur triple couche (isolé)

Cette conception ajoute une troisième couche, la plus externe, à un réacteur double couche. L'espace entre la deuxième et la troisième couche est un vide.

Cette jaquette sous vide agit comme un puissant isolant, un peu comme un thermos. Elle empêche l'échange de chaleur avec l'environnement ambiant, ce qui la rend exceptionnellement efficace pour les réactions nécessitant des températures extrêmement basses ou des conditions thermiques très stables. Elle empêche également la formation de condensation ou de givre sur l'extérieur du réacteur lors de travaux cryogéniques.

Comprendre les compromis

Choisir le mauvais type de réacteur peut entraîner des processus inefficaces, de mauvais résultats ou des dépenses inutiles. La décision équilibre les besoins de performance avec la complexité opérationnelle.

Coût et simplicité

Le réacteur monocouche est l'option la plus simple et la plus abordable. Le réacteur triple couche est le plus complexe et entraîne le coût initial le plus élevé en raison de sa construction sophistiquée.

Précision du contrôle de la température

Le réacteur monocouche offre le contrôle de température le moins précis, car il dépend entièrement d'un appareil externe.

Le réacteur double couche offre une excellente gestion thermique uniforme, adaptée à la grande majorité des besoins de laboratoire et de production.

Le réacteur triple couche offre le plus haut niveau de précision et de stabilité thermique, en particulier pour les processus exigeants à des températures extrêmes.

Efficacité opérationnelle

Pour les réactions à très basse température, un réacteur triple couche est beaucoup plus efficace. Son isolation sous vide minimise la charge de refroidissement requise pour maintenir la température cible, économisant de l'énergie et améliorant les performances. Un réacteur double couche utilisé pour la même tâche "combattrait" constamment la température ambiante de la pièce.

Sélectionner le bon réacteur pour votre processus

Votre choix doit être entièrement dicté par les exigences thermiques de votre application.

- Si votre objectif principal est un chauffage de base dans un bain ouvert : Un réacteur monocouche est une solution simple et économique.

- Si votre objectif principal est une synthèse standard nécessitant un chauffage et un refroidissement contrôlés : Un réacteur double couche (à jaquette) est la norme de l'industrie et le choix le plus polyvalent.

- Si votre objectif principal est des réactions de haute précision, à basse température ou thermiquement sensibles : Un réacteur triple couche offre l'isolation et la stabilité nécessaires pour des résultats et une efficacité optimaux.

Comprendre le rôle de chaque couche vous permet de sélectionner le réacteur qui offre le contrôle thermique précis que votre processus exige.

Tableau récapitulatif :

| Type de réacteur | Caractéristique clé | Cas d'utilisation principal |

|---|---|---|

| Monocouche | Conception de base ; pas de jaquette intégrée | Chauffage de base avec bains/manteaux externes |

| Double couche (à jaquette) | Jaquette extérieure pour la circulation du fluide thermique | Synthèse standard nécessitant un chauffage/refroidissement précis |

| Triple couche (isolé) | Isolation sous vide pour une stabilité thermique maximale | Réactions de haute précision, à basse température ou thermiquement sensibles |

Prêt à optimiser vos processus chimiques avec le bon réacteur émaillé ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire de haute qualité, y compris une gamme complète de réacteurs émaillés adaptés à vos besoins spécifiques de contrôle thermique. Que vous augmentiez la production ou que vous ayez besoin de précision pour des réactions sensibles, nos experts peuvent vous aider à sélectionner l'équipement idéal pour améliorer l'efficacité, assurer la sécurité et augmenter les rendements.

Contactez-nous dès aujourd'hui pour discuter de votre application et obtenir une recommandation personnalisée !

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteurs de laboratoire personnalisables à haute température et haute pression pour diverses applications scientifiques

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Cellule électrochimique électrolytique super scellée

Les gens demandent aussi

- Quel est le but de l'utilisation d'un réacteur hydrothermique à haute température ? Amélioration de la synthèse de cathodes à base d'iode sur charbon actif

- Quels rôles les autoclaves jouent-ils dans la synthèse des zéolithes MFI ? Maîtriser la croissance cristalline hydrothermale

- Pourquoi les autoclaves à haute pression sont-ils essentiels pour la préparation d'agents de durcissement à base de polyamide biosourcé à partir d'acide dimère ?

- Pourquoi les récipients de réaction de laboratoire scellés sont-ils nécessaires dans la synthèse hydrothermale des zéolithes ? Assurer la pureté et le rendement

- Quelle est la fonction d'un réacteur hydrothermique à température constante ? Maîtriser l'activation des cendres volantes de charbon