Lorsqu'une électrode en titane présente un revêtement partiellement écaillé, vous devez immédiatement arrêter les opérations et inspecter les dommages. Pour un écaillage mineur couvrant moins de 5 % de la surface totale, vous pourriez être en mesure de continuer l'opération à une densité de courant réduite. Cependant, si les dommages sont plus importants, l'électrode doit être remplacée pour prévenir une défaillance catastrophique du processus et assurer l'intégrité opérationnelle.

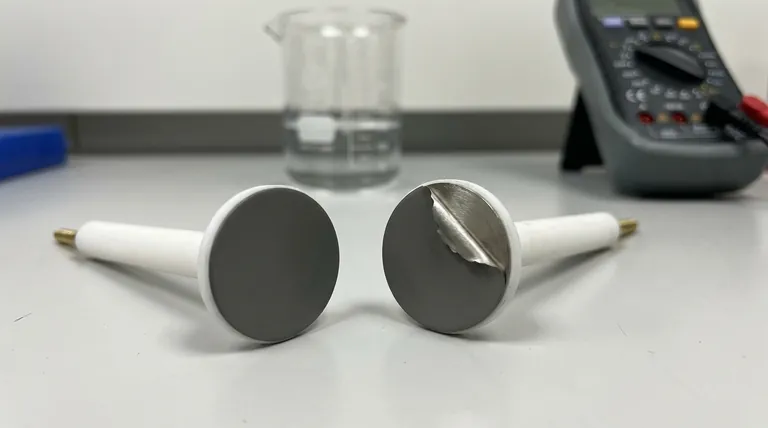

L'écaillage du revêtement d'une électrode en titane est un indicateur de défaillance critique. Bien qu'un dommage mineur puisse sembler gérable, il signale un problème sous-jacent et crée un point de faiblesse qui mènera inévitablement à une dégradation accélérée, une efficacité réduite et une contamination potentielle de votre processus.

Diagnostic de l'étendue des dommages

La première étape consiste à évaluer la situation de manière méthodique. Un jugement hâtif peut entraîner des dépenses inutiles ou une défaillance beaucoup plus importante du système à long terme.

Action immédiate : Arrêter le processus

Dès qu'un écaillage est suspecté ou observé, coupez tout courant électrique et retirez l'électrode du système.

Continuer à fonctionner avec un substrat exposé peut provoquer des arcs électriques, une augmentation spectaculaire de la tension et une destruction rapide du revêtement restant, car la densité de courant augmente brusquement sur les surfaces intactes.

La règle des 5 % pour l'évaluation des dommages

Inspectez soigneusement toute la surface de l'électrode. La règle empirique établie est de quantifier la zone endommagée.

Si la zone écaillée ou endommagée représente moins de 5 % de la surface active totale, l'électrode peut être remise en service avec prudence.

Si les dommages sont supérieurs à 5 %, l'électrode n'est plus considérée comme fiable et doit être mise hors service de manière permanente.

Pourquoi un revêtement endommagé est une défaillance critique

Le revêtement spécialisé (souvent un oxyde métallique mixte, ou MMO) est le composant catalytiquement actif. Le titane en dessous n'est qu'un substrat.

Lorsque le revêtement s'écaille, le titane exposé se passive presque instantanément dans l'électrolyte, formant une couche inerte et non conductrice de dioxyde de titane (TiO₂). Cette zone passivée ne contribue plus à la réaction, forçant le revêtement restant à travailler plus dur et à défaillir plus rapidement.

Comprendre les causes profondes de l'écaillage

Pour éviter les récidives, vous devez comprendre pourquoi la défaillance s'est produite. L'écaillage n'est pas aléatoire ; c'est un symptôme de stress opérationnel.

Densité de courant excessive

C'est la cause opérationnelle la plus courante. Chaque électrode a une densité de courant maximale conçue. La dépasser génère une chaleur et un gaz excessifs à l'interface revêtement-substrat, ce qui décolle physiquement le revêtement.

Impact physique ou abrasion

Les revêtements catalytiques sont durs mais peuvent être cassants. Faire tomber l'électrode, la frotter contre la cuve de la cellule ou un nettoyage trop agressif peut facilement ébrécher ou fissurer le revêtement, créant un point de départ pour l'écaillage.

Procédures d'arrêt incorrectes

Couper brusquement l'alimentation de la cellule peut créer un potentiel inverse. Ce renversement momentané de polarité peut attaquer chimiquement la liaison délicate entre le revêtement et le titane, l'affaiblissant avec le temps et entraînant un délaminage.

Comprendre les compromis : Réparer ou remplacer

La décision de continuer à utiliser une électrode endommagée est un risque calculé. Il n'existe aucun scénario où une réparation sur site est une option viable.

Le cas de l'utilisation continue (avec prudence)

L'utilisation d'une électrode avec moins de 5 % de dommages est une solution à court terme pour maintenir la production.

Le compromis est d'accepter une performance réduite. Vous devez fonctionner à une densité de courant plus faible pour éviter de surcharger le revêtement restant. Cela signifie des taux de production plus bas et une durée de vie globale plus courte pour l'électrode.

L'inévitabilité du remplacement

Une fois que l'écaillage commence, c'est une défaillance en cascade. Le bord exposé du revêtement intact devient un nouveau concentrateur de contraintes, ce qui en fait le point le plus probable pour un écaillage ultérieur.

Pour tout dommage supérieur à 5 %, ou pour tout processus où la cohérence et la pureté sont primordiales, le remplacement est la seule décision techniquement solide.

Pourquoi les réparations sur site ne sont pas viables

L'application des revêtements MMO est un processus industriel hautement spécialisé impliquant une préparation chimique, une application précise et un durcissement à haute température dans des atmosphères contrôlées.

Tenter de "réparer" un revêtement sur le terrain est impossible et ne servira qu'à contaminer votre processus et à accélérer la défaillance de la zone environnante.

Une stratégie proactive pour la longévité des électrodes

Pour maximiser la durée de vie de vos électrodes en titane et assurer la stabilité du processus, votre attention doit passer de la réparation réactive à la maintenance proactive et à une manipulation appropriée.

- Si votre objectif principal est la continuité immédiate de la production : Pour des dommages inférieurs à 5 %, réduisez la densité de courant pour protéger le revêtement restant et planifiez un remplacement lors de la prochaine fenêtre de maintenance.

- Si votre objectif principal est l'efficacité et la qualité du processus : Remplacez toute électrode présentant un écaillage visible, car la surface compromise augmentera la consommation d'énergie et introduira un risque de défaillance.

- Si votre objectif principal est la réduction des coûts à long terme : Mettez en œuvre et appliquez des protocoles opérationnels stricts pour la manipulation, les limites de courant et l'arrêt progressif afin de prévenir les causes profondes de l'écaillage.

Une électrode bien entretenue est la base d'un processus électrochimique fiable et efficace.

Tableau récapitulatif :

| Action | Condition | Recommandation |

|---|---|---|

| Continuer l'opération | Dommages < 5 % de la surface | Utiliser avec prudence à une densité de courant réduite. |

| Remplacer l'électrode | Dommages > 5 % de la surface | Un remplacement immédiat est nécessaire pour éviter une défaillance du système. |

| Cause profonde | Causes courantes | Densité de courant excessive, impact physique, arrêt incorrect. |

Assurez le fonctionnement de vos processus électrochimiques avec une efficacité et une fiabilité maximales. Une électrode endommagée peut entraîner des temps d'arrêt coûteux et une contamination. KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, y compris les cellules électrochimiques robustes et les électrodes de remplacement. Nos experts peuvent vous aider à sélectionner les bons composants et à mettre en œuvre les meilleures pratiques pour la longévité des électrodes. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et protéger l'intégrité de votre processus.

Guide Visuel

Produits associés

- Électrode à disque de platine rotatif pour applications électrochimiques

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Électrode électrochimique à disque métallique

- Électrode de référence au calomel, chlorure d'argent, sulfate de mercure pour usage en laboratoire

- Électrode auxiliaire en platine pour usage en laboratoire

Les gens demandent aussi

- Quelle est une application courante pour l'électrode en fil/tige de platine ? Le guide essentiel des contre-électrodes

- Quel est le rôle commun d'une électrode à disque de platine ? Un guide de son utilisation principale en tant qu'électrode de travail

- Quelle est la différence entre RDE et RRDE ? Débloquez l'analyse électrochimique avancée des réactions

- Quelles sont les caractéristiques de performance des électrodes en fil/tige de platine ? Une stabilité inégalée pour votre laboratoire

- Quelles sont les spécifications de l'électrode fonctionnelle Platine-Titane ? Maximiser les performances électrochimiques